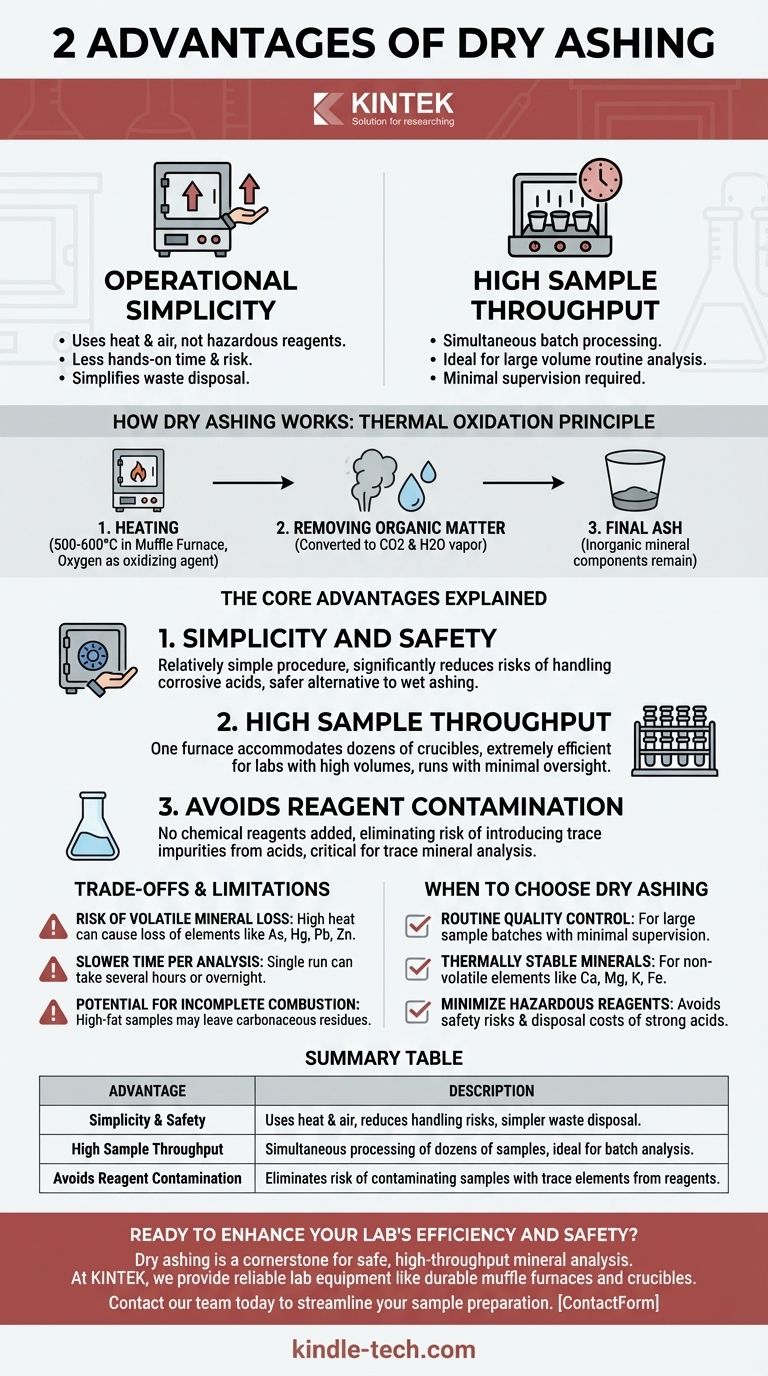

Основными преимуществами сухого озоления являются его простота в эксплуатации и способность к высокой пропускной способности образцов. Этот метод требует минимального использования опасных реагентов и позволяет лаборанту обрабатывать множество образцов одновременно с минимальным контролем, что делает его высокоэффективным выбором для многих рутинных анализов.

Выбор метода подготовки образцов является критически важным решением в аналитической химии. Сухое озоление выделяется как предпочтительный метод, когда ваши цели — операционная эффективность и безопасность, особенно для больших партий образцов, где целевые минералы не являются летучими.

Как работает сухое озоление: Принцип термического окисления

Сухое озоление — это процесс разложения, который использует высокую температуру и окружающий воздух для удаления органического вещества из образца, оставляя только неорганические, минеральные компоненты.

Нагревание в присутствии кислорода

Образец помещается в муфельную печь и нагревается до высоких температур, обычно от 500 до 600°C. Кислород в воздухе внутри печи действует как окислитель.

Удаление органического вещества

При этих температурах все органические соединения (материалы на основе углерода) сгорают. Они превращаются в газы, такие как углекислый газ и водяной пар, которые затем выводятся из системы.

Конечная зола

Материал, который остается после завершения этого процесса, называется золой. Эта зола состоит из неорганических минеральных компонентов исходного образца, обычно в виде оксидов, сульфатов, фосфатов и хлоридов.

Основные преимущества объяснены

Преимущества сухого озоления проистекают непосредственно из его простой и понятной методологии по сравнению с его основной альтернативой — мокрым озолением.

Преимущество 1: Простота и безопасность

Сухое озоление — относительно простая процедура, требующая меньше времени от аналитика. В отличие от мокрого озоления, которое основано на сильных и опасных кислотах, сухое озоление в основном использует тепло и воздух. Это значительно снижает риски, связанные с обращением с агрессивными химикатами, и упрощает утилизацию отходов.

Преимущество 2: Высокая пропускная способность образцов

Одна муфельная печь может вместить большое количество тиглей одновременно. Это позволяет одновременно обрабатывать десятки образцов, что делает его чрезвычайно эффективным методом для лабораторий, которые обрабатывают большой объем рутинных тестов контроля качества. После запуска программы печи требуется минимальный контроль.

Преимущество 3: Отсутствие загрязнения реагентами

Поскольку в образец не добавляются химические реагенты, отсутствует риск загрязнения образца микроэлементами, которые могут присутствовать в кислотах или окислителях. Это может быть критическим преимуществом при проведении анализа микроэлементов, где важна высокая чистота.

Понимание компромиссов и ограничений

Ни одна техника не идеальна. Чтобы эффективно использовать сухое озоление, вы должны понимать его внутренние ограничения.

Риск потери летучих минералов

Это самый значительный недостаток сухого озоления. Высокие температуры могут привести к испарению и потере летучих минералов и микроэлементов (таких как мышьяк, ртуть, свинец и цинк). Это приводит к недооценке их содержания и делает метод непригодным для анализа этих конкретных элементов.

Более медленное время на анализ

Хотя пропускная способность для большой партии высока, фактическое время для одного цикла сухого озоления может быть очень долгим, часто занимая несколько часов или даже всю ночь. Мокрое озоление, хотя и более трудоемкое, часто может быть выполнено быстрее для небольшого количества образцов.

Потенциал неполного сгорания

Для образцов с очень высоким содержанием жира органическое вещество может сгорать не полностью, иногда оставляя углеродистые остатки. Это может привести к переоценке конечного содержания золы.

Когда выбирать сухое озоление

Ваша аналитическая цель всегда должна определять ваш выбор метода. Используйте эти рекомендации для принятия обоснованного решения.

- Если ваша основная задача — рутинный контроль качества больших партий образцов: Сухое озоление очень эффективно и экономически выгодно благодаря своей способности к пакетной обработке и минимальной потребности в контроле.

- Если ваш анализ нацелен на термически стабильные, нелетучие минералы: Для таких элементов, как кальций, магний, калий и железо, сухое озоление является надежным и простым методом.

- Если ваш приоритет — минимизировать использование опасных химических реагентов: Сухое озоление позволяет избежать рисков безопасности, проблем с закупками и затрат на утилизацию, связанных с сильными кислотами, необходимыми для мокрого озоления.

В конечном итоге, выбор сухого озоления — это стратегическое решение, которое ставит во главу угла операционную эффективность и безопасность для анализа термически стабильных минералов.

Сводная таблица:

| Преимущество | Описание |

|---|---|

| Простота и безопасность | Использует тепло и воздух вместо опасных кислот, снижая риски при обращении и сложность утилизации отходов. |

| Высокая пропускная способность образцов | Позволяет одновременную обработку десятков образцов в муфельной печи, идеально подходит для рутинного пакетного анализа. |

| Отсутствие загрязнения реагентами | Исключает риск загрязнения образцов микроэлементами из химических реагентов, обеспечивая аналитическую чистоту. |

Готовы повысить эффективность и безопасность вашей лаборатории?

Сухое озоление — это краеугольный метод для высокопроизводительного, безопасного минерального анализа. В KINTEK мы специализируемся на предоставлении надежного лабораторного оборудования — такого как прочные муфельные печи и тигли — которое вам необходимо для эффективного внедрения этого метода.

Наши эксперты помогут вам выбрать идеальное решение для вашего конкретного применения, будь то пищевая наука, фармацевтика или экологические испытания. Свяжитесь с нашей командой сегодня, чтобы обсудить, как наши продукты могут оптимизировать подготовку ваших образцов и обеспечить точные результаты.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Что такое процесс отжига в печи? Достижение точного размягчения материала и снятия внутренних напряжений

- Для чего используется муфельная печь? Ключевой инструмент для точного определения зольности

- Какую роль играет лабораторная электрическая нагревательная печь в процессе гидротермального нанесения покрытий? Достижение пикового сопротивления

- Какую конкретную роль играет муфельная печь на заключительном этапе синтеза Na3SbS4? Повышение ионной проводимости

- Какие типы печей используются в лаборатории? Выберите правильное нагревательное решение для вашей лаборатории

- Каковы этапы процесса спекания? Руководство по превращению порошка в твердые детали

- Какую роль играет высокотемпературная испытательная печь в испытаниях циклической термической стабильности керамики на основе лития?

- Что такое озоление (прокаливание) в пищевой промышленности? Ключевой процесс для анализа минерального содержания