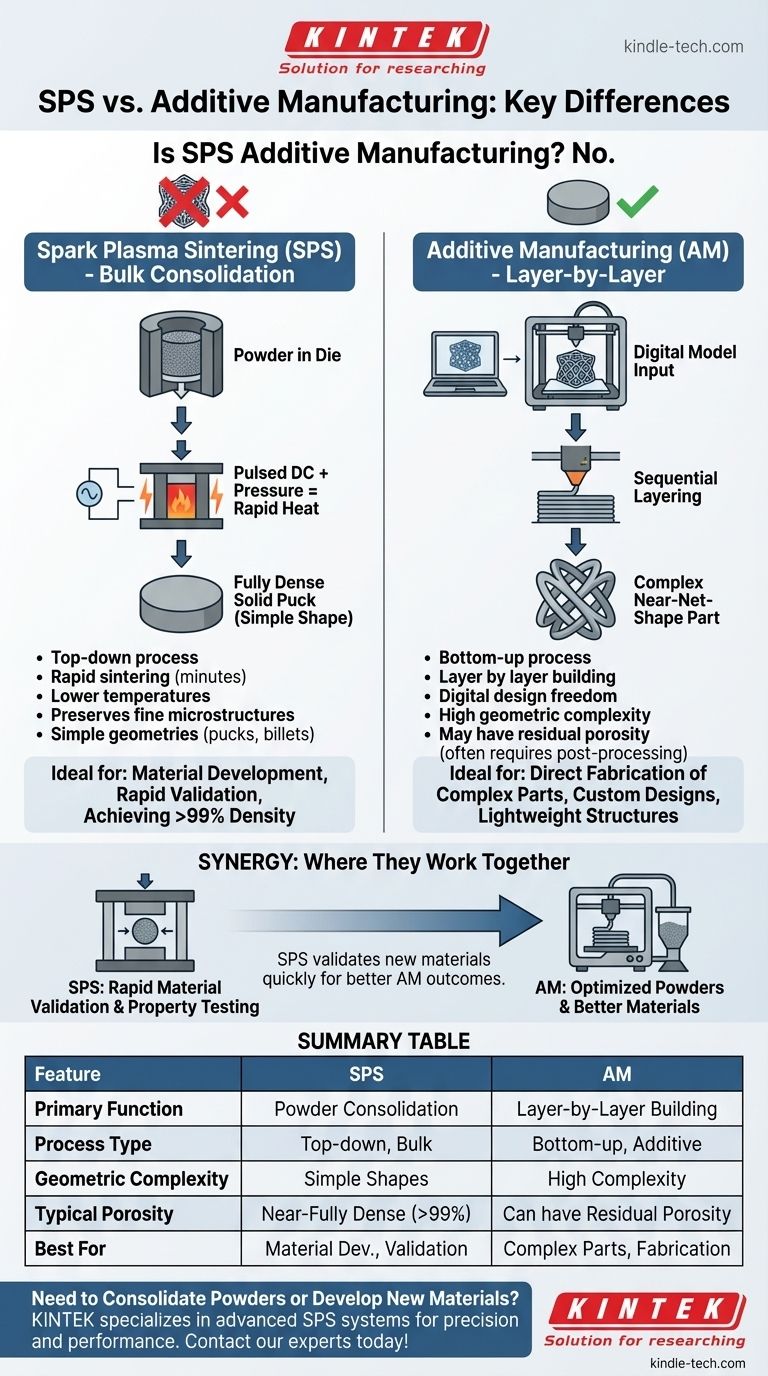

Коротко говоря, нет. Искровое плазменное спекание (ИПС) не считается процессом аддитивного производства (АП). Хотя обе технологии часто начинаются с порошковых материалов, они работают на принципиально разных основах. ИПС — это метод уплотнения в порошковой металлургии, тогда как аддитивное производство создает детали слой за слоем аддитивным способом.

Аддитивное производство, такое как 3D-печать, конструирует деталь с нуля, слой за слоем. В отличие от этого, искровое плазменное спекание — это процесс объемного уплотнения, который использует тепло и давление для одновременного превращения объема порошка в плотный, твердый материал.

Что такое искровое плазменное спекание?

Высокоскоростной процесс уплотнения

Искровое плазменное спекание, также известное как технология полевого ассистированного спекания (FAST), — это метод, используемый для уплотнения порошков в твердую массу. Он работает путем загрузки порошка в графитовую пресс-форму.

Затем через пресс-форму и порошок пропускают мощный импульсный постоянный ток (DC), одновременно прикладывая механическое давление. Эта комбинация генерирует быстрое, интенсивное нагревание непосредственно внутри материала.

Основной механизм

Этот уникальный метод нагрева позволяет проводить чрезвычайно быстрые циклы спекания — часто всего несколько минут — при более низких температурах, чем при традиционном печном спекании. Этот быстрый процесс имеет решающее значение для сохранения мелкозернистых микроструктур и создания материалов с превосходными свойствами.

Представьте это как высокотехнологичный, сверхбыстрый пресс для панини. Вместо хлеба у вас порошок, и вместо простого нагрева вы используете комбинацию электрического тока и огромного давления, чтобы спечь его в твердую форму, похожую на шайбу.

Чем ИПС отличается от аддитивного производства

Метод создания детали

Самое существенное различие заключается в подходе к производству. Аддитивное производство — это процесс «снизу вверх», который последовательно строит геометрию детали, слой за слоем, на основе цифровой модели.

Искровое плазменное спекание — это уплотнение «сверху вниз». Оно берет предварительно отмеренное количество порошка и преобразует весь объем в твердую, простую форму (например, цилиндр или диск) за один шаг.

Геометрическая сложность

Аддитивное производство превосходно справляется с созданием высокосложных, замысловатых деталей, близких к конечному размеру, непосредственно из файла САПР. Это его главное преимущество.

ИПС, напротив, создает очень простые геометрические формы. Конечная форма определяется формой пресс-формы. Эти простые формы, часто называемые «шайбами» или «заготовками», обычно требуют значительной вторичной механической обработки, чтобы стать функциональным компонентом.

Свойства материала и пористость

ИПС славится своей способностью производить материалы, которые почти полностью уплотнены (более 99% теоретической плотности). Сочетание давления и быстрого нагрева очень эффективно устраняет пустоты между частицами порошка.

Хотя технологии аддитивного производства улучшились, детали, изготовленные с помощью АП — особенно металлическое АП — иногда могут иметь остаточную пористость, которая может ухудшить механические характеристики. Для достижения полной плотности часто требуются последующие этапы обработки, такие как горячее изостатическое прессование (ГИП).

Синергия: где ИПС и АП работают вместе

Несмотря на различия, ИПС и аддитивное производство не являются конкурентами; они часто являются взаимодополняющими инструментами, особенно в исследованиях и разработке материалов.

Быстрая проверка материалов

Представьте, что вы разработали новый порошок металлического сплава, предназначенный для процесса АП с плавлением в порошковом слое. Прежде чем приступать к сложному и дорогостоящему процессу АП, вам необходимо понять основные свойства материала при полной плотности.

ИПС — идеальный инструмент для этого. Исследователи могут взять небольшое количество нового порошка, использовать ИПС для быстрого создания полностью уплотненного образца, а затем протестировать его твердость, прочность и другие характеристики. Это обеспечивает критически важную базовую линию производительности для самого материала.

Путь к лучшим материалам для АП

Используя ИПС для быстрой итерации и тестирования различных составов порошков, материаловеды могут гораздо быстрее разрабатывать и оптимизировать новые сплавы. Эти проверенные порошки затем могут использоваться для подачи в усовершенствованные системы аддитивного производства.

Понимание компромиссов ИПС

Серьезные геометрические ограничения

Самое очевидное ограничение — невозможность создания сложных форм. ИПС — это не инструмент для прямой фабрикации деталей; это инструмент для создания образцов объемного материала или простых заготовок.

Ограничения по размеру и масштабу

Размер детали, которую вы можете создать, ограничен размером пресса и оснастки графитовой пресс-формы. Хотя существуют крупномасштабные системы ИПС, они гораздо менее распространены и более дороги.

Специализированное и дорогостоящее оборудование

Системы ИПС — это высокоспециализированное лабораторное или промышленное оборудование. Они представляют собой значительные капиталовложения и требуют обученных операторов, что ставит их в иную категорию по сравнению со многими более доступными настольными или лабораторными системами АП.

Выбор правильного инструмента для вашей цели

Если ваша основная цель — создание геометрически сложной детали, близкой к конечному размеру: Вам нужно аддитивное производство. Его способность строить непосредственно из цифрового файла не имеет себе равных для этой цели.

Если ваша основная цель — получение полностью уплотненного, высокопроизводительного объемного материала из порошка: Искровое плазменное спекание — лучший выбор для быстрого достижения максимальной плотности и мелкозернистых микроструктур.

Если ваша основная цель — разработка и квалификация новых порошков для производства: Используйте ИПС в качестве инструмента быстрой проверки для понимания идеальных свойств вашего материала, прежде чем пытаться использовать его в процессе АП.

В конечном счете, понимание различных ролей этих технологий позволяет вам выбрать правильный инструмент для работы.

Сводная таблица:

| Характеристика | Искровое плазменное спекание (ИПС) | Аддитивное производство (АП) |

|---|---|---|

| Основная функция | Уплотнение порошка в плотные тела | Послойное построение детали |

| Тип процесса | Уплотнение объема «сверху вниз» | Послойное аддитивное построение «снизу вверх» |

| Геометрическая сложность | Простые формы (например, диски, цилиндры) | Высокая сложность, близко к конечному размеру |

| Типичная пористость | Почти полная плотность (>99%) | Может иметь остаточную пористость |

| Лучше всего подходит для | Разработка материалов, быстрая проверка | Прямое изготовление сложных деталей |

Нужно уплотнять порошки или разрабатывать новые материалы?

KINTEK специализируется на современном лабораторном оборудовании, включая системы искрового плазменного спекания. Независимо от того, какова ваша цель — быстрая проверка материалов, получение полностью уплотненных образцов или оптимизация порошков для аддитивного производства — наши решения обеспечивают необходимую точность и производительность.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как ИПС может ускорить ваши проекты в области НИОКР и материаловедения.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Как печь для вакуумного горячего прессования способствует консолидации нанокомпозитов (Cu–10Zn)-Al2O3?

- Каковы технические преимущества использования вакуумного горячего прессования для Mg2Si? Достижение плотных нанокристаллических структур

- Каковы преимущества спекания с помощью поля? Достижение более быстрой консолидации материала при более низких температурах

- Каким образом элементы сопротивления нагрева печи горячего прессования влияют на композиты? Повышение точности материалов

- Как давление 40 МПа влияет на композиты карбида бора и кремния? Достижение максимальной плотности с помощью гидравлических горячих прессов

- Почему точный контроль давления необходим для вакуумной печи горячего прессования? Ключ к спеканию нитрида алюминия.

- Какова основная функция печи вакуумного горячего прессования (VHP)? Консолидация титановых композитов

- Каковы преимущества использования вакуумного горячего пресса для CuCr50? Достижение превосходной плотности и чистоты при производстве сплавов