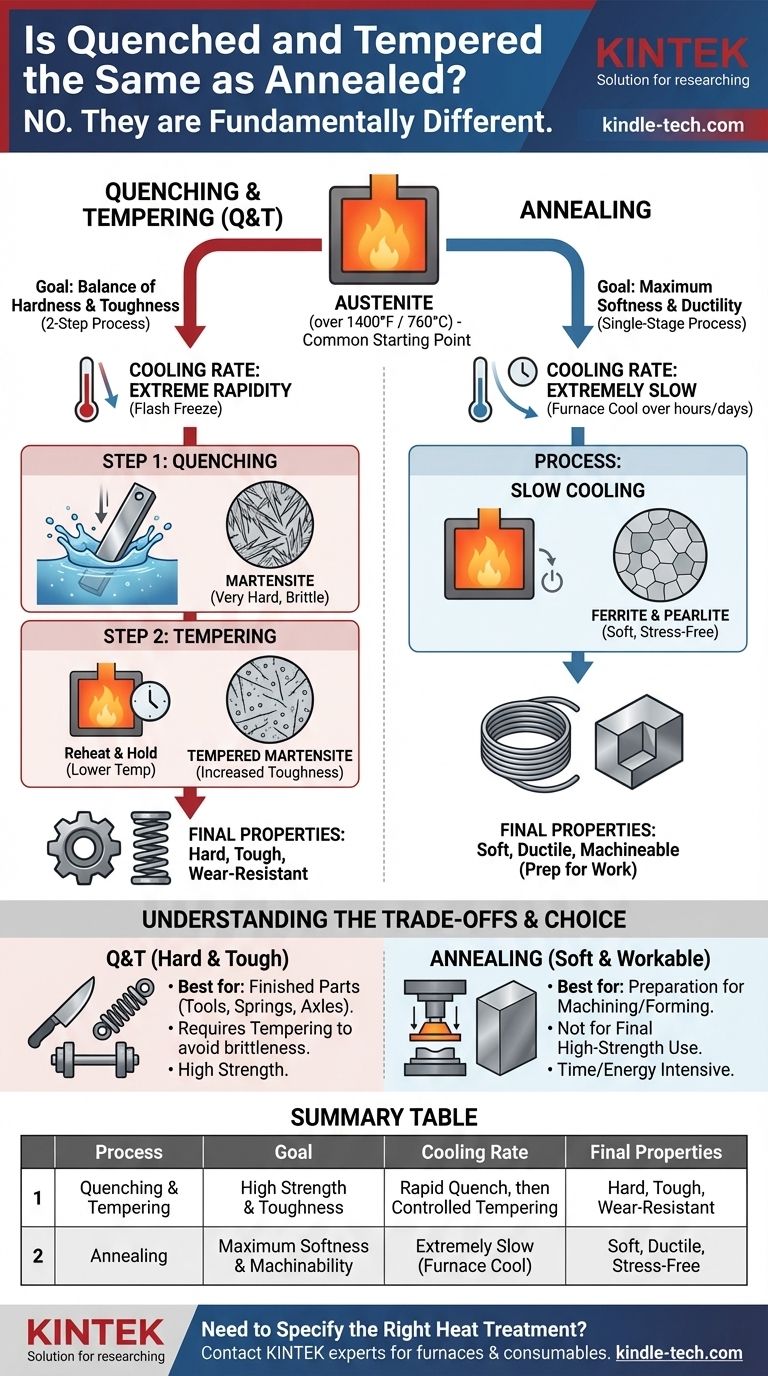

Нет, закалка с отпуском принципиально отличается от отжига. Хотя оба процесса являются методами термической обработки стали, они используют противоположные методы для достижения противоположных целей. Закалка с отпуском — это двухступенчатый процесс, предназначенный для получения конечного продукта с определенным балансом высокой твердости и вязкости. Отжиг, напротив, является одностадийным процессом, предназначенным для того, чтобы сделать сталь максимально мягкой, пластичной и обрабатываемой.

Ключевое различие заключается в скорости охлаждения и предполагаемом результате. Закалка с отпуском использует быстрое охлаждение для создания твердости, за которым следует повторный нагрев для придания вязкости. Отжиг использует чрезвычайно медленное охлаждение для достижения максимальной мягкости, подготавливая материал к дальнейшей обработке.

Цель термической обработки: управление микроструктурой

Чтобы понять эти процессы, вы должны сначала понять, что термическая обработка заключается в контроле внутренней кристаллической структуры, или микроструктуры, стали. Расположение атомов железа и углерода на микроскопическом уровне определяет конечные свойства материала.

Роль углерода и железа

Сталь — это сплав железа и углерода. При комнатной температуре углерод заперт в кристаллической решетке железа различными способами. Применяя тепло, мы можем изменить распределение этого углерода.

Критическая температура превращения (аустенит)

Когда сталь нагревается выше определенной критической температуры (обычно выше 1400°F или 760°C), ее кристаллическая структура преобразуется в форму, называемую аустенитом. Аустенит обладает уникальной способностью равномерно растворять атомы углерода, подобно тому, как сахар растворяется в горячей воде. Это аустенитное состояние является необходимой отправной точкой для обоих процессов.

Почему скорость охлаждения имеет решающее значение

Свойства стали определяются тем, что происходит с микроструктурой по мере ее охлаждения из аустенитного состояния. Скорость этого охлаждения является единственной самой важной переменной, которая отличает закалку от отжига.

Разбор процесса: Закалка с отпуском (Q&T)

Закалка с отпуском — это двухступенчатый процесс, используемый для изготовления деталей, которые являются прочными, твердыми и вязкими, таких как инструменты, оси и пружины.

Этап 1: Закалка для максимальной твердости

После того как сталь нагрета до аустенитного состояния, ее подвергают чрезвычайно быстрому охлаждению путем погружения в жидкость, такую как вода, масло или рассол. Это и есть закалка.

Эта «шоковая заморозка» не дает атомам углерода времени для перемещения и образования более мягких структур. Вместо этого они оказываются в ловушке, образуя очень твердую, хрупкую и сильно напряженную микроструктуру, называемую мартенситом. Полностью закаленная деталь имеет максимально возможную твердость, но часто слишком хрупка для практического использования.

Этап 2: Отпуск для вязкости

Затем хрупкая мартенситная сталь повторно нагревается до гораздо более низкой температуры (значительно ниже критической) и выдерживается в течение определенного времени. Это фаза отпуска.

Отпуск снимает внутренние напряжения, возникшие при закалке, и позволяет части захваченного углерода образовать крошечные карбидные частицы. Этот процесс немного снижает общую твердость, но резко увеличивает вязкость и пластичность материала, предотвращая его разрушение под нагрузкой. Конечные свойства «настраиваются» путем точного контроля температуры отпуска.

Разбор процесса: Отжиг

Отжиг — это процесс, используемый для приведения стали в самое мягкое, слабое и наиболее свободное от напряжений состояние. Это часто делается для того, чтобы материал было легче обрабатывать или подготовить его к обширной пластической деформации, такой как штамповка или глубокая вытяжка.

Единственная цель: максимальная мягкость

В отличие от двойной цели Q&T, отжиг имеет одну основную задачу: устранить предыдущее упрочнение, измельчить зернистую структуру и снять все внутренние напряжения, тем самым максимально увеличив мягкость и пластичность.

Ключевой этап: Чрезвычайно медленное охлаждение

После нагрева стали до аустенитного состояния ее охлаждают как можно медленнее. Чаще всего это достигается простым выключением печи и позволением детали остывать вместе с печью в течение многих часов или даже дней.

Это медленное охлаждение дает атомам достаточно времени, чтобы перестроиться в их наиболее стабильное состояние с низкой энергией. Получившаяся микроструктура (обычно смесь феррита и перлита) очень мягкая, пластичная и имеет низкое внутреннее напряжение.

Понимание компромиссов

Выбор неправильного процесса может привести к разрушению материала или ненужным производственным затратам. Понимание компромиссов имеет решающее значение.

Дилемма твердость против хрупкости

Полностью закаленная, неотпущенная деталь обладает огромной твердостью и износостойкостью, но практически бесполезна, потому что она разобьется как стекло при первом же ударе. Отпуск не является необязательным; это необходимое соглашение, которое обменивает небольшое количество твердости на огромное увеличение вязкости.

Ограничение отжига: не для конечной производительности

Отожженная деталь редко является предполагаемым конечным продуктом для любого применения, требующего прочности. Ее мягкость и низкая прочность делают ее непригодной для инструментов или конструкционных элементов. Это почти всегда подготовительный или промежуточный этап в производственной последовательности.

Стоимость времени и энергии

Отжиг, с его длительными циклами в печи, является очень трудоемким и энергозатратным процессом. По этой причине менее точный процесс, называемый нормализацией (который включает охлаждение на неподвижном воздухе), иногда используется в качестве более экономичной альтернативы, когда максимальная мягкость не требуется.

Выбор правильного варианта для вашей цели

Выбор термической обработки полностью диктуется тем, что вы хотите, чтобы сталь делала.

- Если ваш основной фокус — создание готовой детали с высокой прочностью и вязкостью (например, нож, ось или пружина): Вам нужен двухступенчатый процесс закалки и отпуска для достижения требуемых механических свойств.

- Если ваш основной фокус — подготовка сырья для интенсивной механической обработки, формовки или гибки: Вам необходимо отожгите сталь, чтобы сделать ее максимально мягкой и свободной от напряжений, прежде чем приступить к работе.

- Если ваш основной фокус — просто снятие напряжений после сварки или механической обработки без существенного изменения твердости: Вам может потребоваться другой подкритический процесс, такой как снятие напряжений, который не включает нагрев до полной аустенитной температуры.

Понимая эти фундаментальные различия, вы можете выйти за рамки простого следования процедуре и начать определять точные характеристики ваших материалов.

Сводная таблица:

| Процесс | Цель | Скорость охлаждения | Конечные свойства |

|---|---|---|---|

| Закалка и отпуск | Высокая прочность и вязкость | Быстрая закалка, затем контролируемый отпуск | Твердый, вязкий, износостойкий |

| Отжиг | Максимальная мягкость и обрабатываемость | Чрезвычайно медленное (охлаждение в печи) | Мягкий, пластичный, без внутренних напряжений |

Нужно определить правильную термическую обработку для вашего применения?

Выбор правильного процесса имеет решающее значение для производительности деталей и эффективности производства. Команда экспертов KINTEK специализируется на поддержке лабораторий и производителей оборудованием и расходными материалами, необходимыми для точной термической обработки. Мы можем помочь вам выбрать подходящие печи и инструменты для достижения желаемых свойств материала, независимо от того, требуется ли вам твердость закалки с отпуском или обрабатываемость отжига.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности в термической обработке стали и обеспечить оптимальные результаты для ваших проектов.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Где используются вакуумные печи? Важны для термообработки с высокой чистотой в критически важных отраслях

- Почему для получения безводного фенилфосфата цинка (ZnMPhP-A) требуется вакуумная печь? Достижение высокой чистоты и более быстрое обезвоживание

- Как сушильные шкафы или вакуумные сушильные шкафы поддерживают производительность E-SiC-FeZnZIF? Точное регулирование температуры.

- Как вакуумные печи поддерживают пиролиз ТБО? Расширенная экспериментальная поддержка для энергетической утилизации отходов

- Что такое трехэтапный процесс спекания? Руководство по смешиванию, уплотнению и нагреву

- Какую роль играет высокотемпературная лабораторная печь в изучении атомного упорядочения порошков Fe-Al? Достижение ДУ

- Что такое вакуумная пайка и как она работает? Достижение высокопрочных металлических соединений без флюса

- Можно ли паять медь с латунью без флюса? Да, но только при соблюдении этих особых условий.