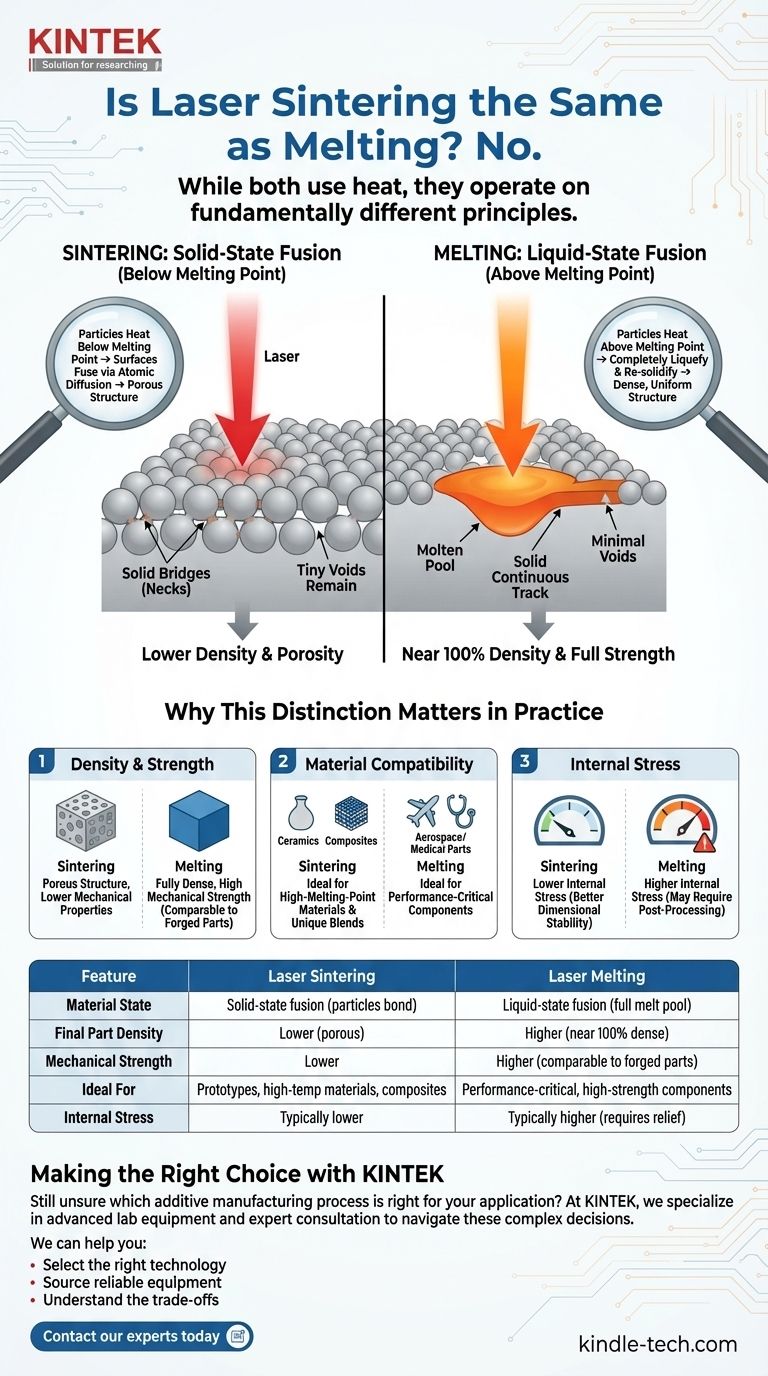

Нет, лазерное спекание — это не то же самое, что плавление. Хотя оба процесса используют тепло для формирования твердого объекта из порошка, они основаны на принципиально разных механизмах. Лазерное спекание нагревает частицы ровно настолько, чтобы их поверхности слились вместе, при этом материал никогда не переходит в полностью жидкое состояние. Плавление, напротив, использует достаточно энергии, чтобы превратить порошок в расплавленный бассейн, который затем затвердевает, образуя плотную деталь.

Ключевое различие заключается в состоянии материала во время сплавления. Спекание — это твердофазный процесс, при котором частицы «свариваются» вместе, в то время как плавление — это жидкофазный процесс, при котором частицы полностью разжижаются и переформировываются. Это различие имеет глубокие последствия для плотности, прочности и свойств конечной детали.

Фундаментальное различие: твердофазное против жидкофазного сплавления

Чтобы по-настоящему понять концепцию, необходимо разобраться, что происходит на микроскопическом уровне. Термины «спекание» и «плавление» описывают два различных физических превращения.

Что происходит при спекании?

В процессе спекания лазер подает тепловую энергию в слой порошка. Это тепло тщательно контролируется, чтобы оно оставалось ниже точки плавления материала.

Энергия возбуждает атомы на поверхности гранул порошка, заставляя их диффундировать через границу и связываться с соседними частицами. Этот процесс, известный как атомная диффузия, создает твердые мостики или «шейки» между частицами.

Основной материал каждой частицы никогда не плавится. Представьте, что вы сжимаете два очень липких куска теста вместе — они сливаются там, где соприкасаются, но не плавятся в единую лужу. В результате получается твердая масса, которая по своей природе пористая, поскольку между спеченными частицами остаются крошечные пустоты.

Что происходит при плавлении?

В процессе, использующем плавление, таком как селективное лазерное плавление (SLM), энергия лазера достаточно высока, чтобы поднять температуру материала выше его точки плавления.

Это полностью разрушает кристаллическую структуру порошка, превращая локализованную область в крошечный расплавленный бассейн.

Затем этот жидкий металл остывает и затвердевает, образуя полностью плотную, однородную структуру. По мере движения лазера он создает непрерывный след твердого материала с минимальным количеством пустот или без них, подобно тому, как сварщик накладывает шов.

Почему это различие важно на практике

Разница между твердофазным и жидкофазным процессом — это не просто академический вопрос; она напрямую определяет характеристики и области применения конечной детали.

Влияние на плотность и прочность

Спеченные детали по своей природе пористые. Пустоты, оставшиеся между связанными частицами, приводят к более низкой плотности по сравнению с цельным блоком того же материала. Эта пористость, как правило, приводит к снижению механических свойств, таких как прочность на растяжение и усталостная долговечность.

Плавленые детали почти полностью плотные. Поскольку материал полностью разжижается и повторно затвердевает, детали, изготовленные методом плавления, могут достигать плотности более 99%, что придает им механические свойства, часто сопоставимые со свойствами традиционно кованых или литых деталей.

Влияние на совместимость материалов

Спекание очень эффективно для материалов с чрезвычайно высокими температурами плавления, таких как некоторые керамики или тугоплавкие металлы. Достижение уровня энергии, необходимого для плавления этих материалов, часто непрактично или может повредить материал, что делает спекание лучшим выбором.

Это также позволяет создавать уникальные смеси материалов путем спекания порошков из разных материалов, которые могут быть не подходят для совместного плавления.

Влияние на внутренние напряжения

Интенсивные и быстрые циклы нагрева и охлаждения, связанные с плавлением, могут вызвать значительные остаточные напряжения в детали. Эти напряжения могут привести к короблению или растрескиванию и часто требуют последующей термообработки для снятия напряжений.

Поскольку спекание происходит при более низких температурах, оно, как правило, вызывает меньшее внутреннее напряжение, что потенциально приводит к лучшей размерной стабильности сразу после выхода из машины.

Понимание компромиссов

Ни один из процессов не является универсально «лучшим». Каждый имеет свой собственный набор преимуществ и недостатков, которые делают его подходящим для разных целей.

Спекание: скорость и гибкость материалов

Основное преимущество спекания заключается в его способности обрабатывать материалы, которые трудно плавить. Это также может быть более быстрый процесс, поскольку требуется меньше энергии на единицу объема материала.

Недостаток спекания: пористость

Неизбежным компромиссом для этой гибкости является пористость. Для любого применения, где критически важны максимальная прочность, плотность или герметичность, чисто спеченная деталь часто не подходит без вторичных этапов обработки, таких как инфильтрация (заполнение пор другим материалом).

Плавление: превосходные механические характеристики

Очевидное преимущество процессов на основе плавления — это производительность. Получающиеся плотные, однородные детали прочны, долговечны и подходят для высоконагруженных, критически важных применений в аэрокосмической, медицинской и автомобильной промышленности.

Недостаток плавления: напряжения и сложность

Высокая энергия, необходимая для плавления, создает проблемы. Процесс требует более тщательного контроля для управления остаточными напряжениями и может быть ограничен в типах материалов, которые он может эффективно обрабатывать без внесения дефектов.

Выбор правильного варианта для вашей цели

Требования вашего приложения должны определять выбранный вами процесс. Понимание этой основной разницы дает вам возможность выбрать правильный инструмент для работы.

- Если ваш основной фокус — максимальная плотность и механическая прочность: Вам следует выбрать процесс, основанный на полном плавлении, такой как SLM или электронно-лучевое плавление (EBM), для критически важных по производительности компонентов.

- Если ваш основной фокус — работа с высокотемпературной керамикой или создание новых композитов материалов: Спекание (например, селективное лазерное спекание - SLS) предлагает явное преимущество там, где полное плавление непрактично.

- Если ваш основной фокус — создание прототипов или деталей, где структурная целостность не является главным приоритетом: Спекание может быть более быстрым и универсальным вариантом.

Понимая физику сплавления, вы можете смотреть сквозь маркетинговые термины и выбирать процесс аддитивного производства, который действительно соответствует вашим инженерным требованиям.

Сводная таблица:

| Характеристика | Лазерное спекание | Лазерное плавление |

|---|---|---|

| Состояние материала | Твердофазное сплавление (частицы связываются) | Жидкофазное сплавление (полный расплав) |

| Конечная плотность детали | Ниже (пористая) | Выше (почти 100% плотность) |

| Механическая прочность | Ниже | Выше (сравнима с коваными деталями) |

| Идеально подходит для | Прототипы, материалы с высокой температурой плавления, композиты | Критические по производительности компоненты |

| Внутренние напряжения | Обычно ниже | Обычно выше (может потребовать снятия напряжений) |

Все еще не уверены, какой процесс аддитивного производства подходит для вашего применения?

Выбор между спеканием и плавлением имеет решающее значение для достижения желаемых свойств материала, плотности и производительности в ваших конечных деталях. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и экспертных консультаций, необходимых для принятия этих сложных решений.

Мы можем помочь вам:

- Выбрать правильную технологию для ваших конкретных материалов и целей производительности.

- Найти надежное оборудование для исследований материалов и разработки процессов.

- Понять компромиссы для оптимизации вашего производственного рабочего процесса.

Давайте обсудим требования вашего проекта. Свяжитесь с нашими экспертами сегодня, чтобы убедиться, что вы выбрали лучший процесс для успеха.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Какую трубку используют для трубчатой печи? Выберите правильный материал для температуры и атмосферы

- Каково физическое описание трубчатой печи? Подробный разбор ее высокотемпературной конструкции

- Как выбрать трубчатую печь? Руководство по соответствию потребностям вашего процесса

- Какое давление в трубчатой печи? Основные пределы безопасности для вашей лаборатории

- Как чистить трубу трубчатой печи? Пошаговое руководство по безопасной и эффективной очистке