Наиболее распространенным методом регенерации активированного угля является высокотемпературный термический процесс, предназначенный для выжигания и уничтожения компонентов, адсорбированных на его поверхности. Этот процесс обычно выполняется в три отдельных этапа, каждый из которых включает постепенно повышающиеся температуры для полного восстановления пористой структуры и адсорбционной способности угля.

Регенерация активированного угля — это процесс обращения адсорбции для восстановления эффективности материала. Хотя термическая регенерация является отраслевым стандартом, она предполагает компромисс между стоимостью процесса и неизбежной потерей материала и производительности с каждым циклом.

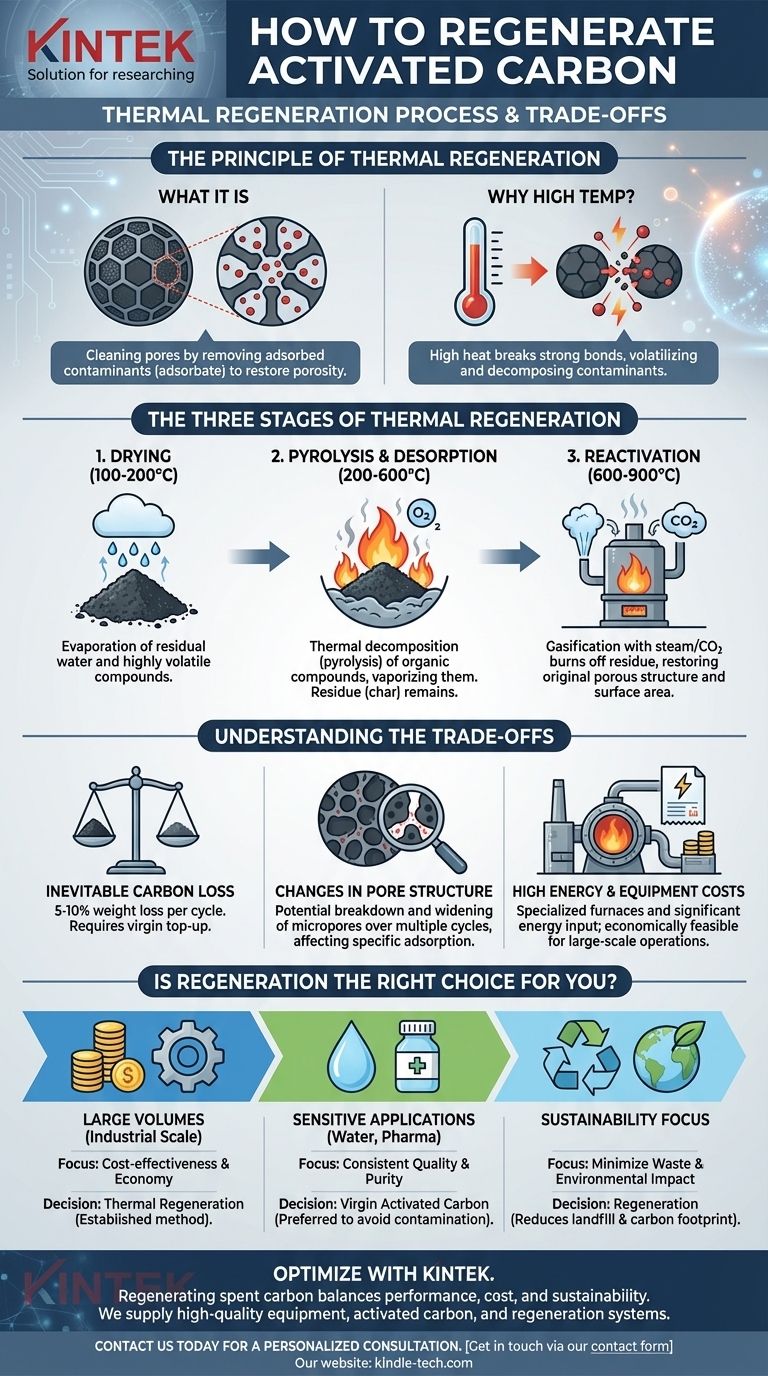

Принцип термической регенерации

Что такое регенерация активированного угля?

Активированный уголь работает за счет предоставления обширной внутренней поверхности, состоящей из миллионов микроскопических пор, где задерживаются загрязняющие вещества. Со временем эти поры насыщаются, делая уголь неэффективным.

Регенерация — это процесс очистки этих пор путем удаления адсорбированных загрязняющих веществ, известных как адсорбат. Цель состоит в том, чтобы восстановить пористость угля, чтобы его можно было использовать повторно.

Почему высокая температура необходима

Связи, удерживающие загрязняющие вещества на поверхности угля, могут быть прочными. Термическая регенерация использует высокую температуру в качестве основного механизма для обеспечения энергии, необходимой для разрыва этих связей.

Этот процесс, по сути, испаряет, а затем термически разлагает адсорбированные загрязняющие вещества в контролируемой среде, очищая пути к внутренней пористой сети.

Три стадии термической регенерации

Хотя особенности могут варьироваться в зависимости от исходного угольного материала и типа загрязняющих веществ, термический процесс обычно проходит три ключевые фазы.

Стадия 1: Сушка

Первый этап включает нагрев отработанного угля примерно до 100-200°C. Основная цель этой стадии — испарить любую остаточную воду, удерживаемую в пористой структуре угля.

Некоторые из наиболее летучих органических соединений также могут десорбироваться и испаряться на этой начальной стадии сушки.

Стадия 2: Пиролиз и десорбция

Затем температура значительно повышается, обычно в диапазоне 200-600°C, в среде с ограниченным содержанием кислорода. Это основная стадия десорбции.

Тепло вызывает распад (пиролиз) и испарение адсорбированных органических соединений, освобождая их от поверхности угля. Образующиеся газы удаляются, оставляя слой карбонизированного остатка, или «кокса», внутри пор.

Стадия 3: Реактивация и газификация

На заключительной и самой горячей стадии температура повышается выше 600°C (часто до 800-900°C). В печь вводится окислитель, обычно пар или диоксид углерода.

Этот агент избирательно реагирует с карбонизированным остатком, оставшимся на предыдущей стадии (газификация), очищая поры и восстанавливая исходную пористую структуру. Этот этап имеет решающее значение для восстановления большой площади поверхности, которая придает активированному углю его адсорбционную способность.

Понимание компромиссов

Регенерация — не идеальный процесс. Важно понимать присущие ему ограничения и затраты, прежде чем приступать к нему.

Неизбежная потеря угля

Каждый цикл термической регенерации — это агрессивный процесс, который выжигает не только загрязненный кокс, но и небольшое количество самого активированного угля.

Это приводит к потере материала на 5-10% по весу с каждым циклом. Регенерированный уголь необходимо пополнять первичным материалом для поддержания требуемого объема.

Изменения в структуре пор

Высокие температуры также могут незначительно изменять физическую структуру угля. После нескольких циклов это может привести к разрушению материала, образованию большего количества мелких частиц и потенциальному расширению микропор.

Это структурное изменение может снизить эффективность угля для адсорбции конкретных целевых молекул, которые зависят от определенного размера пор.

Высокие затраты на энергию и оборудование

Термическая регенерация требует специализированных высокотемпературных печей (таких как вращающиеся печи или многоподовые печи) и значительных затрат энергии для их работы.

Эти капитальные и эксплуатационные расходы означают, что регенерация, как правило, экономически целесообразна только для крупномасштабных промышленных операций. Для небольших применений замена отработанного угля часто более рентабельна.

Подходит ли вам регенерация?

Решение о регенерации или замене полностью зависит от масштаба вашей деятельности, бюджета и требований к производительности.

- Если ваша основная задача — экономичное управление большими объемами отработанного угля: Термическая регенерация является наиболее устоявшимся и экономически эффективным методом для промышленных применений.

- Если ваша основная задача — чувствительные применения, такие как питьевая вода или фармацевтика: Часто предпочтительно использовать первичный активированный уголь, чтобы гарантировать постоянное качество и избежать любого риска загрязнения от предыдущих циклов.

- Если ваша основная задача — устойчивость и минимизация отходов: Регенерация предлагает значительную экологическую выгоду за счет сокращения захоронения отходов и углеродного следа, связанного с производством нового материала.

В конечном итоге, выбор регенерации активированного угля — это стратегическое решение, которое уравновешивает эксплуатационные расходы, экологическую ответственность и требования к производительности вашего конкретного процесса.

Сводная таблица:

| Стадия | Диапазон температур | Ключевой процесс | Назначение |

|---|---|---|---|

| 1. Сушка | 100-200°C | Испарение | Удаление воды и летучих соединений |

| 2. Пиролиз и десорбция | 200-600°C | Термическое разложение (низкое содержание кислорода) | Испарение и распад адсорбированных органических веществ |

| 3. Реактивация | 600-900°C | Газификация (с паром/CO₂) | Выжигание остатка для восстановления пористости |

Оптимизируйте управление активированным углем с KINTEK.

Регенерация отработанного угля — это стратегическое решение, которое уравновешивает производительность, стоимость и устойчивость. Независимо от того, работаете ли вы в промышленных масштабах и нуждаетесь в сокращении затрат на утилизацию, или вам нужен первичный уголь для чувствительных применений, таких как фармацевтика, у KINTEK есть решение.

Мы специализируемся на поставках высококачественного лабораторного оборудования и расходных материалов, включая активированный уголь и системы, необходимые для его эффективного использования и регенерации. Наш опыт помогает вам максимизировать эффективность и минимизировать отходы.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности, и позвольте нашим экспертам помочь вам найти наиболее экономичное и надежное решение для вашего процесса. Свяжитесь с нами через нашу контактную форму для получения индивидуальной консультации.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для регенерации активированного угля

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

Люди также спрашивают

- Каковы принципы работы вращающейся печи? Освойте механику высокотемпературной обработки

- Можно ли восстановить активированный уголь? Понимание промышленного процесса реактивации

- Какова температура печи с вращающимся подом? Найдите подходящий нагрев для вашего процесса

- Какова температура печи для регенерации угля? Освойте диапазон 650°C-800°C для оптимальных результатов

- Как карбонизировать древесный уголь? Освойте 3-этапный процесс пиролиза для получения высокочистого углерода