Чтобы карбонизировать древесный уголь, необходимо нагреть органический материал, такой как древесина или брикеты из биомассы, в среде с низким содержанием кислорода. Этот процесс, известный как пиролиз, не является простым сжиганием; это контролируемое термическое разложение, которое удаляет воду, летучие соединения и газы, оставляя вещество с высокой концентрацией чистого углерода.

Основной принцип карбонизации — это контролируемое превращение, а не сгорание. Точно управляя теплом и ограничивая кислород, вы систематически расщепляете сырую биомассу, чтобы очистить ее углеродное содержимое, превращая летучие материалы в стабильный, энергоемкий древесный уголь.

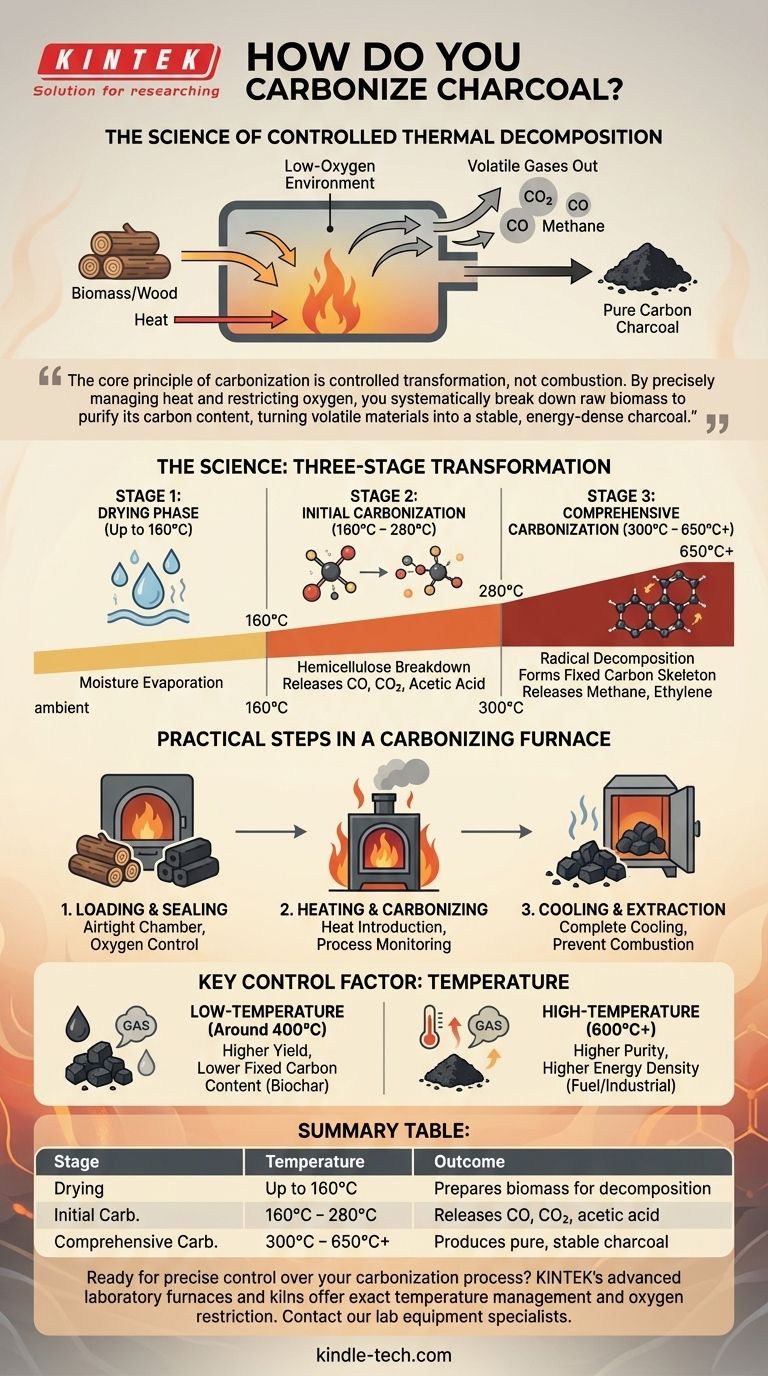

Наука карбонизации: трехстадийное превращение

Карбонизация — это прогрессивное химическое изменение. По мере повышения температуры внутри герметичной печи или реторты сырье проходит три различные фазы, чтобы стать древесным углем.

Стадия 1: Фаза сушки (до 160°C)

Первоначальное применение тепла сосредоточено на одной цели: удалении влаги. Вся вода, содержащаяся в клетках биомассы, испаряется, подготавливая материал к предстоящим химическим изменениям.

Стадия 2: Начальная карбонизация (160°C – 280°C)

После удаления воды материал начинает разлагаться. Менее стабильные соединения, такие как гемицеллюлоза, распадаются. На этой стадии выделяются газы, такие как диоксид углерода (CO2), монооксид углерода (CO) и небольшие количества уксусной кислоты.

Стадия 3: Комплексная карбонизация (300°C – 650°C+)

Это критическая фаза, на которой образуется настоящий древесный уголь. Температура вызывает радикальное химическое разложение оставшегося органического вещества. Более сложные соединения распадаются, выделяя горючие газы, такие как метан и этилен, а также побочные продукты, такие как древесная смола и карбинол. То, что остается, — это фиксированный углеродный скелет — сам древесный уголь.

Практические шаги в карбонизационной печи

Хотя наука сложна, операционные шаги просты и сосредоточены на создании правильной среды для трансформации.

Шаг 1: Загрузка и герметизация

Сырье, такое как бревна или брикеты из биомассы, помещается в карбонизационную печь или реторту. Затем камера герметизируется для контроля подачи кислорода.

Шаг 2: Нагрев и карбонизация

Тепло подается в герметичную камеру, инициируя описанный выше трехстадийный процесс. Оператор контролирует процесс, часто наблюдая за цветом и плотностью дыма, выходящего из вентиляционных отверстий.

Шаг 3: Охлаждение и извлечение

После завершения карбонизации древесный уголь должен полностью остыть прежде чем подвергаться воздействию воздуха. Слишком раннее открытие камеры приведет к воспламенению горячего древесного угля и его сгоранию до золы. После остывания готовый древесный уголь извлекается.

Понимание ключевого фактора контроля

Качество и тип производимого древесного угля не зависят от случайности. Они являются прямым результатом того, как вы управляете средой карбонизации.

Решающая роль температуры

Конечная температура определяет свойства древесного угля. Регулируя поток воздуха в печь, вы контролируете скорость нагрева и максимальную достигаемую температуру.

Низкотемпературный против высокотемпературного древесного угля

Более низкая конечная температура (около 400°C) дает более высокий выход древесного угля, но с более низким содержанием фиксированного углерода. И наоборот, более высокая температура (600°C+) приводит к получению более чистого, более энергоемкого древесного угля, но с более низким общим выходом, поскольку большая часть материала превращается в газ.

Правильный выбор для вашей цели

Идеальный процесс карбонизации полностью зависит от желаемых характеристик конечного продукта.

- Если ваша основная цель — максимизация выхода (например, для биоугля): Используйте низкотемпературный процесс, чтобы сохранить большую часть массы материала в виде твердого углерода.

- Если ваша основная цель — высокая чистота и плотность энергии (например, для топлива или промышленного использования): Используйте высокотемпературный процесс для удаления почти всех летучих веществ, оставляя почти чистый углерод.

В конечном счете, освоение карбонизации — это точный контроль тепла и стратегическое ограничение кислорода.

Сводная таблица:

| Стадия | Диапазон температур | Ключевой процесс | Результат |

|---|---|---|---|

| Сушка | До 160°C | Испарение влаги | Подготавливает биомассу к разложению |

| Начальная карбонизация | 160°C – 280°C | Распад гемицеллюлозы | Выделяет CO, CO2, уксусную кислоту |

| Комплексная карбонизация | 300°C – 650°C+ | Радикальное разложение органического вещества | Производит чистый, стабильный древесный уголь |

Готовы достичь точного контроля над процессом карбонизации? Независимо от того, является ли вашей целью высокоурожайный биоуголь или высокочистый промышленный древесный уголь, передовые лабораторные печи и реторты KINTEK разработаны для точного управления температурой и ограничения кислорода. Наши эксперты помогут вам выбрать идеальное оборудование для оптимизации выхода, чистоты и плотности энергии для вашей конкретной биомассы. Свяжитесь с нашими специалистами по лабораторному оборудованию сегодня, чтобы обсудить ваш проект и получить индивидуальное решение. Свяжитесь с нами через нашу контактную форму

Визуальное руководство

Связанные товары

- Электрическая роторная печь для регенерации активированного угля

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Вертикальная лабораторная трубчатая печь

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Как энергия преобразуется в биомассу? Использование солнечной энергии природы для возобновляемых источников энергии

- Можно ли восстановить активированный уголь? Понимание промышленного процесса реактивации

- Какая температура нужна для фарфора? Руководство по обжигу на конус 6 и конус 10

- Какова температура печи для регенерации угля? Освойте диапазон 650°C-800°C для оптимальных результатов

- Какова температура регенерации активированного угля? Основные диапазоны от 220°C до 900°C