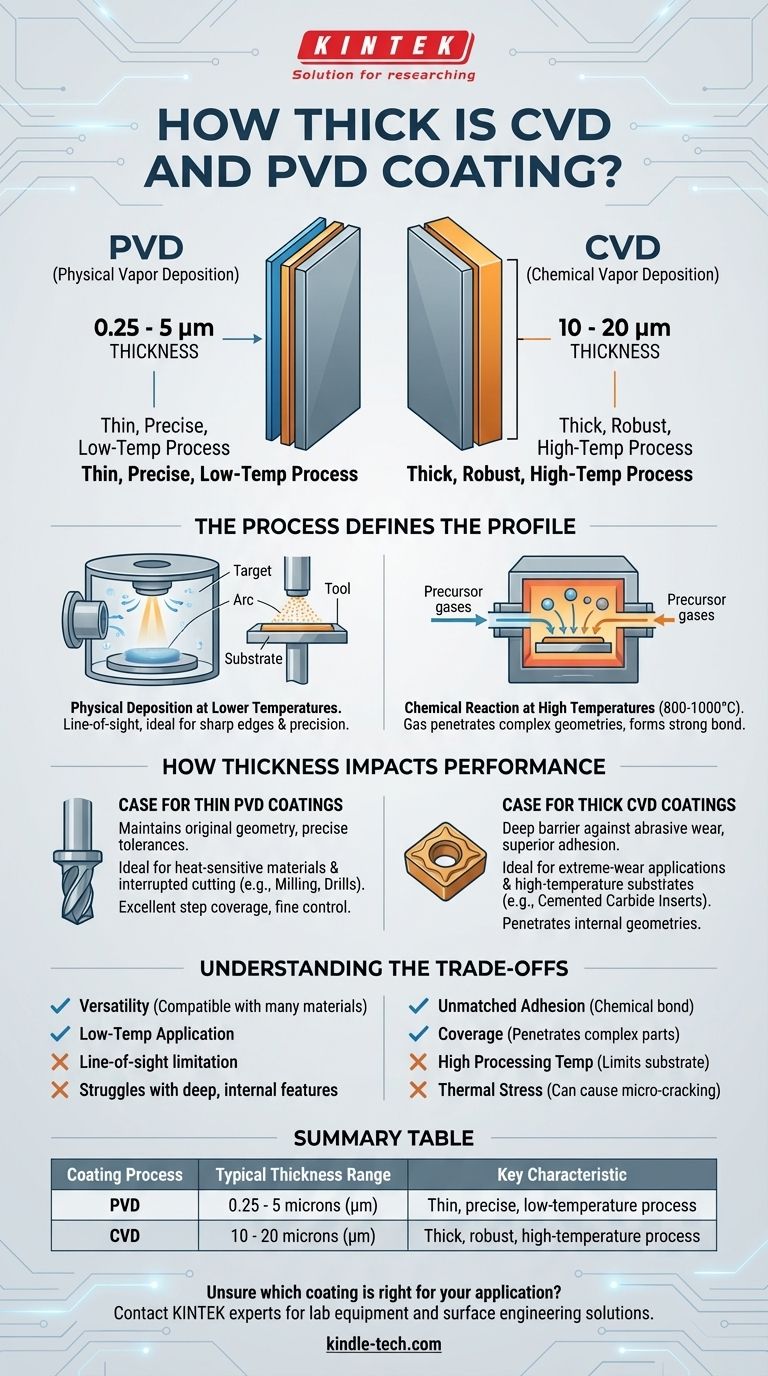

На практике покрытия PVD обычно тоньше, чем покрытия CVD. Покрытие, нанесенное методом физического осаждения из паровой фазы (PVD), обычно имеет толщину от 0,25 до 5 микрон (мкм). В отличие от этого, покрытие, нанесенное методом химического осаждения из паровой фазы (CVD), является принципиально более толстой пленкой, часто наносимой в диапазоне от 10 до 20 микрон. Эта существенная разница в толщине не случайна; она является прямым следствием двух различных производственных процессов.

Выбор между PVD и CVD редко связан с поиском конкретной толщины. Вместо этого решение зависит от компромиссов между высокотемпературной химической реакцией CVD и низкотемпературным физическим процессом PVD, которые, в свою очередь, определяют конечные свойства покрытия и его пригодность для вашего конкретного компонента.

Процесс определяет профиль

Толщина покрытия неразрывно связана со способом его нанесения. PVD и CVD — это принципиально разные методы, каждый из которых имеет уникальные преимущества и ограничения, что приводит к их характерным толщинам.

PVD: Физическое осаждение при более низких температурах

Физическое осаждение из паровой фазы — это процесс "прямой видимости", проводимый в вакууме при относительно низких температурах. Твердый исходный материал испаряется, а затем физически осаждается на поверхность компонента.

Полученное покрытие тонкое, обычно от 0,25 до 5 микрон. Эта тонкость позволяет сохранять острые кромки и точные допуски размеров, что делает его идеальным для прецизионных инструментов. Параметры процесса можно точно настроить для контроля таких характеристик, как цвет, трение и твердость.

CVD: Химическая реакция при высоких температурах

Химическое осаждение из паровой фазы использует газы-прекурсоры, которые реагируют с поверхностью подложки при очень высоких температурах (800-1000°C). Этот процесс образует новую химическую связь между покрытием и деталью.

Эта химическая реакция позволяет формировать гораздо более толстый и прочно связанный слой, часто в диапазоне 10-20 микрон. В отличие от PVD, газ может проникать и покрывать все области детали, включая сложные геометрии, не находящиеся в прямой видимости.

Как толщина влияет на производительность

Разница между 2-микронным слоем PVD и 15-микронным слоем CVD имеет глубокие последствия для того, как покрытая деталь будет работать в предполагаемом применении.

Аргументы в пользу тонких покрытий PVD

Тонкое покрытие PVD идеально подходит для применений, где сохранение исходной геометрии детали имеет решающее значение. Его более низкая температура нанесения делает его подходящим для широкого спектра подложек, включая термочувствительные инструментальные стали, которые были бы повреждены процессом CVD.

Это делает PVD выбором по умолчанию для таких компонентов, как фрезы, сверла и другие инструменты, используемые при прерывистом резании, где острые кромки и прочность имеют первостепенное значение.

Аргументы в пользу толстых покрытий CVD

Толстое покрытие CVD обеспечивает глубокий, прочный барьер против абразивного износа. Его исключительная твердость и превосходная адгезия делают его предпочтительным выбором для применений с экстремальным износом, где материал подложки может выдерживать интенсивное тепло.

Вот почему CVD обычно используется на твердосплавных токарных пластинах для высокопроизводительной непрерывной резки стали. Толстое покрытие обеспечивает более длительный срок службы инструмента в сильно абразивных средах.

Понимание компромиссов

Ни один из процессов не является универсально превосходящим. Правильный выбор зависит от балансирования присущих каждой технологии компромиссов.

CVD: Превосходная адгезия против термического напряжения

Основная сильная сторона CVD — это его непревзойденная адгезия, создаваемая химической связью с подложкой.

Однако его самая большая слабость — это высокая температура обработки. Это ограничивает его использование материалами, которые могут выдерживать тепло, такими как цементированный карбид. Кроме того, по мере охлаждения толстого покрытия может возникать значительное растягивающее напряжение, создавая тонкие трещины. Эти трещины могут распространяться при ударе, вызывая отслаивание покрытия и делая его непригодным для высокоударных или прерывистых операций резания.

PVD: Универсальность против ограничений покрытия

Основное преимущество PVD — его универсальность. Более низкая температура делает его совместимым с огромным количеством материалов, а процесс предлагает тонкий контроль над конечными свойствами покрытия.

Ключевым ограничением является то, что это процесс прямой видимости. Хотя он обеспечивает превосходное, равномерное покрытие внешних элементов и острых кромок ("покрытие ступенек"), он плохо справляется с равномерным покрытием глубоких, сложных внутренних геометрических форм.

Правильный выбор для вашего применения

Выбор правильного покрытия требует согласования процесса с вашим материалом и целями производительности.

- Если ваша основная цель — точность на термочувствительных материалах: Выберите PVD из-за его тонкого профиля и низкотемпературного нанесения.

- Если ваша основная цель — максимальная износостойкость на термостойкой подложке: Выберите CVD из-за его толстого, химически связанного слоя.

- Если ваше применение включает прерывистое резание или сильный удар (например, фрезерование): Выберите PVD, чтобы избежать внутреннего напряжения и микротрещин, характерных для толстых покрытий CVD.

- Если вам нужно покрыть сложные внутренние геометрические формы: Выберите CVD, так как его реактивный газ может проникать в области, недоступные для PVD прямой видимости.

В конечном итоге, лучшее покрытие — это то, чей процесс нанесения улучшает функциональность вашего компонента, не нарушая целостности его основного материала.

Сводная таблица:

| Процесс нанесения покрытия | Типичный диапазон толщины | Ключевая характеристика |

|---|---|---|

| PVD | 0,25 - 5 микрон (мкм) | Тонкий, точный, низкотемпературный процесс |

| CVD | 10 - 20 микрон (мкм) | Толстый, прочный, высокотемпературный процесс |

Не уверены, какое покрытие подходит для вашего применения? Эксперты KINTEK специализируются на лабораторном оборудовании и расходных материалах для поверхностной инженерии. Мы поможем вам выбрать идеальный процесс нанесения покрытия — будь то тонкое, точное PVD для термочувствительных инструментов или толстое, прочное CVD для экстремальной износостойкости. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные требования и повысить производительность вашего компонента.

Визуальное руководство

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Раздельная трубчатая печь 1200℃ с кварцевой трубой лабораторная трубчатая печь

Люди также спрашивают

- Какие существуют три типа покрытий? Руководство по архитектурным, промышленным и специальным покрытиям

- Как долго держится алмазное покрытие? Максимизируйте срок службы с помощью правильного покрытия для вашего применения

- Что такое алмазное покрытие-пленка? Тонкий слой алмаза для экстремальной производительности

- Стоит ли алмазное покрытие того? Максимизируйте срок службы и производительность компонентов

- Как инструменты покрываются алмазом? Добейтесь превосходной твердости и низкого трения для ваших инструментов