Краткий ответ таков: Сталь должна нагреваться медленно, равномерно и строго контролируемым образом до определенной температуры, выдерживаться при этой температуре в течение достаточного времени, а затем соответствующим образом охлаждаться. Этот процесс представляет собой не одно действие, а последовательность из трех этапов — нагрева, выдержки и охлаждения, — где параметры каждого этапа полностью определяются типом стали и желаемыми конечными свойствами. Спешка или неправильное управление фазой нагрева является наиболее частой причиной неудачной термообработки.

Единственный наиболее важный принцип нагрева стали — это контроль. Неконтролируемый или неравномерный нагрев вызывает термические напряжения и неполное металлургическое превращение, что является основными причинами растрескивания, деформации и непостоянных свойств материала.

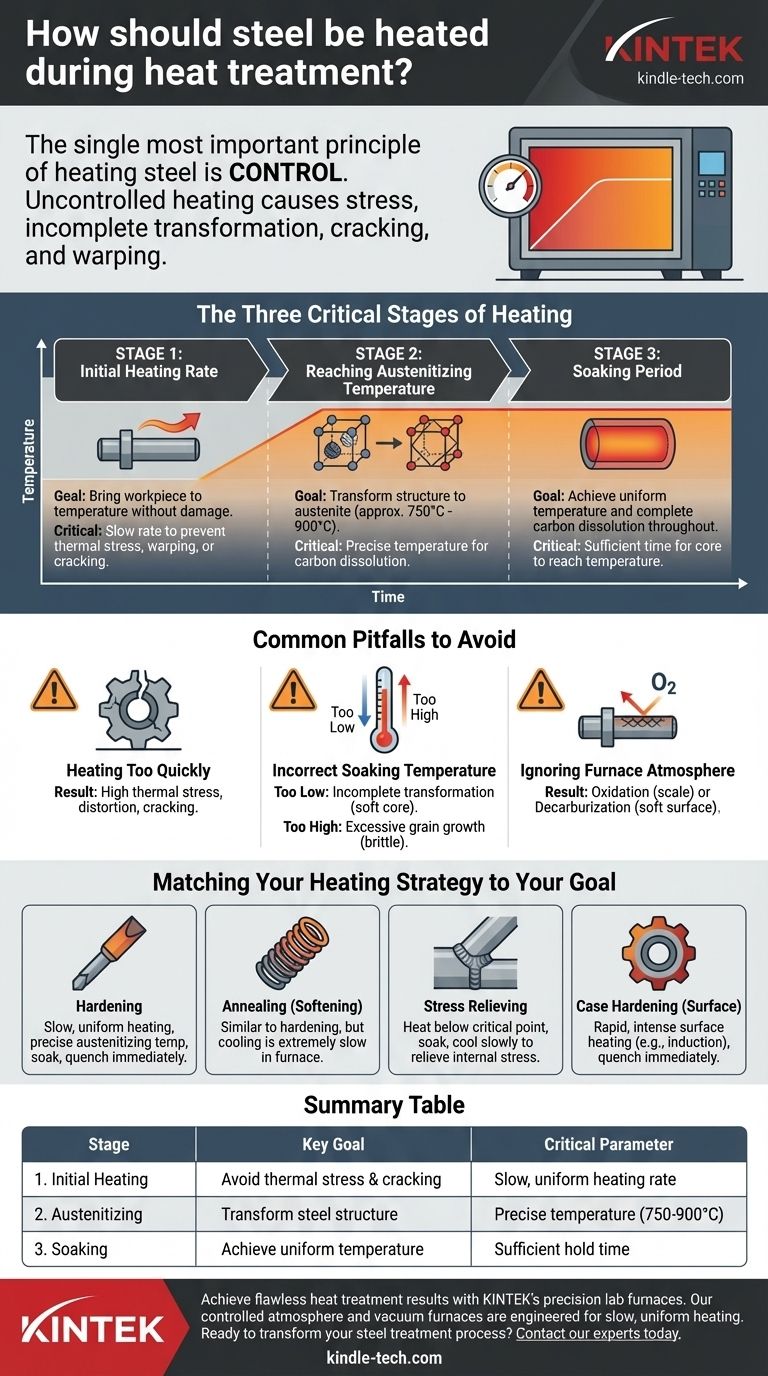

Три критических этапа нагрева

Успешный нагрев стали для обработки требует управления тремя различными, последовательными этапами. Каждый из них служит критически важной цели в подготовке внутренней структуры стали к окончательному превращению, которое происходит во время охлаждения.

Этап 1: Начальная скорость нагрева

Цель на начальном этапе — довести заготовку до целевой температуры без повреждений. Нагрев стали вызывает ее расширение, и если одна часть компонента нагревается быстрее, чем другая, это дифференциальное расширение создает внутреннее напряжение.

Для сложных форм, толстых сечений или высокоуглеродистых сталей это термическое напряжение может легко превысить прочность материала, что приводит к деформации или растрескиванию еще до того, как сталь достигнет температуры превращения. Поэтому скорость нагрева должна быть достаточно медленной, чтобы температура выровнялась по всей детали.

Этап 2: Достижение температуры аустенитизации

Для закалки и нормализации сталь должна быть нагрета выше своей верхней критической температуры (обычно от 750°C до 900°C или от 1400°F до 1650°F, в зависимости от сплава). Это температура аустенитизации.

В этот момент кристаллическая структура стали превращается из состояния комнатной температуры (феррит и перлит) в новую высокотемпературную структуру, называемую аустенитом. Эта новая структура обладает уникальной способностью растворять углерод в твердом растворе, что является существенным предварительным условием для закалки во время последующей закалки.

Этап 3: Период выдержки

Просто достичь целевой температуры недостаточно. Заготовка должна выдерживаться при этой температуре в течение определенного периода, известного как выдержка.

Цель выдержки двояка. Во-первых, она гарантирует, что весь поперечный срез детали, от поверхности до сердцевины, достигнет равномерной температуры. Во-вторых, она обеспечивает необходимое время для полного и равномерного растворения углерода и других легирующих элементов по всей структуре аустенита. Недостаточное время выдержки является основной причиной твердой поверхности, но мягкой, слабой сердцевины.

Распространенные ошибки, которых следует избегать

Процесс нагрева является источником большинства дефектов термообработки. Понимание этих распространенных ошибок имеет решающее значение для достижения предсказуемых, высококачественных результатов.

Ошибка 1: Слишком быстрый нагрев

Это самая частая ошибка. Непосредственным следствием является высокое термическое напряжение, приводящее к деформации или растрескиванию. Это особенно опасно для инструментальных сталей и деталей с острыми углами или резкими изменениями толщины.

Ошибка 2: Неправильная температура выдержки

Использование неправильной температуры подрывает весь процесс.

- Недогрев (слишком низкая): Превращение в аустенит будет неполным. Углерод не растворится полностью, и сталь не достигнет своей максимальной потенциальной твердости после закалки.

- Перегрев (слишком высокая): Это приводит к чрезмерному росту кристаллических зерен в аустените. Крупные зерна приводят к хрупкому и слабому конечному продукту, даже если он твердый.

Ошибка 3: Игнорирование атмосферы печи

Среда, в которой нагревается сталь, имеет огромное значение. Нагрев в присутствии кислорода (как в стандартной воздушно-топливной печи) может вызвать две основные проблемы.

- Окисление (окалина): На поверхности образуется слой оксида железа, или окалины. Это изменяет окончательные размеры детали и может мешать процессу закалки.

- Обезуглероживание: Кислород может вступать в реакцию с углеродом и удалять его с поверхности стали. Обезуглероженная поверхность не будет должным образом закаливаться, что приведет к образованию мягкой "кожицы" на готовой детали. Этого можно избежать, используя вакуумную печь или создавая защитную атмосферу.

Согласование стратегии нагрева с вашей целью

Правильный протокол нагрева полностью зависит от того, чего вы пытаетесь достичь.

- Если ваша основная цель — закалка: Нагревайте медленно и равномерно до точной температуры аустенитизации для вашего конкретного сплава, выдерживайте достаточно долго, чтобы сердцевина достигла температуры, а затем немедленно приступайте к закалке.

- Если ваша основная цель — отжиг (смягчение): Процесс нагрева аналогичен закалке, но последующее охлаждение должно быть чрезвычайно медленным, часто позволяя детали остывать вместе с самой печью.

- Если ваша основная цель — снятие напряжений: Нагрейте до температуры значительно ниже критической точки превращения, выдержите для равномерности, а затем медленно охладите. Цель состоит в том, чтобы снять внутренние напряжения без изменения основной твердости.

- Если ваша основная цель — цементация (поверхностная закалка): Используйте такие методы, как индукционный или пламенный нагрев, которые применяют интенсивный нагрев очень быстро и только к поверхности, оставляя сердцевину незатронутой перед закалкой.

В конечном итоге, освоение контролируемого применения тепла является основой предсказуемой и успешной термообработки стали.

Сводная таблица:

| Этап | Ключевая цель | Критический параметр |

|---|---|---|

| 1. Начальный нагрев | Избежать термических напряжений и растрескивания | Медленная, равномерная скорость нагрева |

| 2. Аустенитизация | Преобразовать структуру стали | Точная температура (750-900°C) |

| 3. Выдержка | Достичь равномерной температуры и растворения углерода | Достаточное время выдержки при температуре |

Добейтесь безупречных результатов термообработки с прецизионными лабораторными печами KINTEK.

Наши печи с контролируемой атмосферой и вакуумные печи разработаны для обеспечения медленного, равномерного нагрева, необходимого для предотвращения деформации, растрескивания и обезуглероживания. Независимо от того, является ли вашей целью закалка, отжиг или снятие напряжений, оборудование KINTEK обеспечивает точность и надежность, которые требуются вашей лаборатории.

Готовы изменить свой процесс обработки стали? Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для печи для вашего конкретного сплава и применения.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Для чего используется муфельная печь? Достижение высокочистой термообработки и анализа

- В чем разница между муфельной печью и электрической печью? Руководство по точному нагреву

- Что такое электрическая муфельная печь? Достигните непревзойденной термической чистоты и однородности

- Изменяет ли литье свойства материала? Понимание микроструктурного воздействия на производительность

- Что такое муфельная печь в пищевой промышленности? Ключевой инструмент для точного анализа питательных веществ