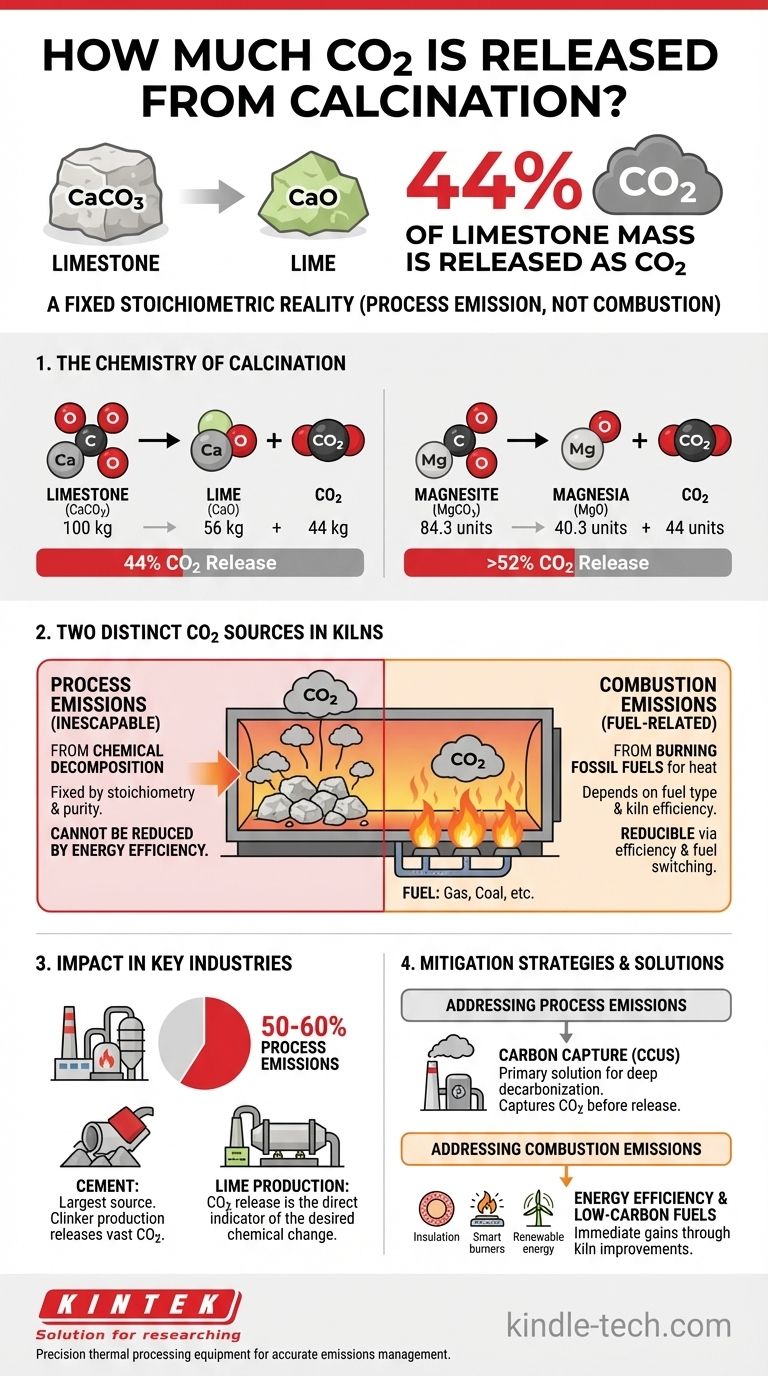

При кальцинации известняка (карбоната кальция) 44% его массы выделяется в виде углекислого газа. На каждую 1000 кг чистого карбоната кальция, подвергающегося обработке, неизбежно выделяется 440 кг CO2 в результате химического превращения.

Основной принцип, который необходимо понять, заключается в том, что CO2, выделяющийся при кальцинации, является технологическим выбросом, а не выбросом от сгорания. Он высвобождается непосредственно из химической структуры сырья, что делает его неизбежной частью реакции, независимо от используемого для нагрева топлива.

Химия кальцинации: стехиометрическая реальность

Кальцинация — это процесс термического разложения. Когда определенные материалы, особенно карбонаты, нагреваются до высокой температуры, они распадаются на новое твердое вещество (обычно оксид) и выделяют газ.

Карбонат кальция (известняк)

Наиболее распространенным промышленным примером является кальцинация известняка (CaCO3) для получения извести (CaO).

Сбалансированное химическое уравнение: CaCO3 → CaO + CO2

Глядя на атомные массы (Ca≈40, C≈12, O≈16), мы видим, что 100 единиц CaCO3 распадаются на 56 единиц CaO и 44 единицы CO2. Это соотношение массы 44% является неизменным химическим фактом.

Карбонат магния (магнезит)

Аналогичная реакция происходит для карбоната магния (MgCO3), который кальцинируется для получения магнезии (MgO).

Уравнение: MgCO3 → MgO + CO2

Здесь примерно 84,3 единицы MgCO3 распадаются на 40,3 единицы MgO и 44 единицы CO2. Это означает, что для магнезита более 52% исходной массы выделяется в виде CO2.

Источник углекислого газа

Крайне важно понимать, что этот CO2 был химически связан внутри самого камня. Высокая температура просто обеспечивает энергию, необходимую для разрыва химических связей и высвобождения газа, который уже присутствовал в молекулярной структуре материала.

Технологические выбросы против выбросов от сгорания

В любой реальной печи существуют два различных источника CO2, и неспособность их различать приводит к значительной путанице в управлении выбросами.

Технологические выбросы (неизбежный CO2)

Это CO2, выделяющийся при химическом разложении карбонатного сырья, как описано выше. Он полностью определяется стехиометрией реакции и чистотой сырья.

Выбросы от сгорания (CO2, связанный с топливом)

Это CO2, образующийся при сжигании ископаемого топлива (например, природного газа, угля или нефтяного кокса) для достижения высоких температур (часто >900°C), необходимых для кальцинации. Эта часть выбросов зависит от типа топлива и тепловой эффективности печи.

Почему это различие имеет решающее значение

Вы можете сократить выбросы от сгорания, улучшив изоляцию печи, используя более эффективные горелки или перейдя на низкоуглеродное топливо. Однако вы не можете сократить технологические выбросы за счет энергоэффективности. CO2 из камня будет выделяться независимо от того, нагреваете ли вы его природным газом, электричеством или концентрированной солнечной энергией.

Влияние кальцинации в ключевых отраслях промышленности

Стехиометрическое выделение CO2 делает кальцинацию основным направлением усилий по декарбонизации промышленности.

Цементная промышленность

Производство цемента является крупнейшим единичным источником выбросов от кальцинации в мире. Производство клинкера, ключевого ингредиента цемента, включает кальцинацию огромных объемов известняка.

Технологические выбросы от кальцинации составляют 50-60% от общего углеродного следа современных цементных заводов. Остальное приходится на сжигание топлива.

Производство извести

Вся цель известковой печи — производить CaO из CaCO3. Поэтому выделение CO2 является не просто побочным продуктом, а прямым показателем того, что произошло желаемое химическое превращение.

Распространенные ошибки и стратегии смягчения последствий

Понимание природы выбросов от кальцинации является ключом к разработке эффективных стратегий управления ими.

Ловушка неэффективности

Распространенной ошибкой является убеждение, что повышение энергоэффективности печи устранит ее выбросы CO2. Хотя это критически важный шаг для сокращения выбросов от сгорания, он абсолютно ничего не делает для прекращения технологических выбросов.

Роль улавливания углерода

Поскольку технологические выбросы химически неизбежны, основным технологическим решением для глубокой декарбонизации в таких секторах, как цемент и известь, является улавливание, использование и хранение углерода (CCUS). Эта технология улавливает CO2 из дымовых газов до того, как он попадет в атмосферу.

Альтернативные материалы

Долгосрочные исследования сосредоточены на разработке альтернативных строительных материалов, которые не зависят от карбонатной кальцинации, тем самым полностью устраняя проблему из процесса.

Как количественно оценить CO2 для вашего процесса

Ваш подход к измерению и управлению CO2 будет зависеть от вашей конкретной цели. Используйте принципы стехиометрии в качестве основы.

- Если ваша основная цель — точная отчетность по выбросам: Вы должны рассчитывать технологические выбросы на основе массы и химического состава вашего карбонатного сырья, а затем отдельно рассчитывать выбросы от сгорания на основе данных о потреблении топлива.

- Если ваша основная цель — сокращение выбросов: В первую очередь сосредоточьтесь на выбросах от сгорания за счет энергоэффективности и перехода на другое топливо для немедленной выгоды, одновременно оценивая улавливание углерода как долгосрочное решение для неизбежных технологических выбросов.

- Если ваша основная цель — проектирование процесса и материальный баланс: Учитывайте значительную потерю массы (44% для чистого известняка) из вашего твердого сырья при его превращении в газ, так как это фундаментально повлияет на потоки материалов и расчеты выхода продукта.

Понимание фиксированной, стехиометрической природы выбросов от кальцинации является первым и наиболее важным шагом к управлению углеродным следом этих важнейших промышленных процессов.

Сводная таблица:

| Материал | Химическая реакция | Прибл. выделение CO2 (по массе) |

|---|---|---|

| Известняк (CaCO3) | CaCO3 → CaO + CO2 | 44% |

| Магнезит (MgCO3) | MgCO3 → MgO + CO2 | >52% |

Нужно точное термообрабатывающее оборудование для управления процессом кальцинации и его выбросами? KINTEK специализируется на высокопроизводительных лабораторных печах и обжиговых печах, разработанных для точного контроля температуры и эффективности процесса. Независимо от того, занимаетесь ли вы НИОКР, производством цемента или извести, наше оборудование поможет вам достичь оптимальных результатов, предоставляя данные, необходимые для точного учета выбросов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут поддержать ваши конкретные цели в области кальцинации и декарбонизации.

Визуальное руководство

Связанные товары

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Электрическая роторная печь для регенерации активированного угля

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Почему для ABO3 перовскитов используется высокотемпературная печь с многозондовым тестированием? Получите точные данные о проводимости

- Каков процесс производства циркония? От руды до высокоэффективного металла и керамики

- Что такое метод модифицированного химического осаждения из газовой фазы? Процесс «изнутри наружу» для получения сверхчистых оптических волокон

- Что такое вращающаяся печь? Полное руководство по равномерному нагреву и смешиванию

- Каковы преимущества использования роторной трубчатой печи для катализаторов MoVOx? Повышение однородности и кристаллической структуры