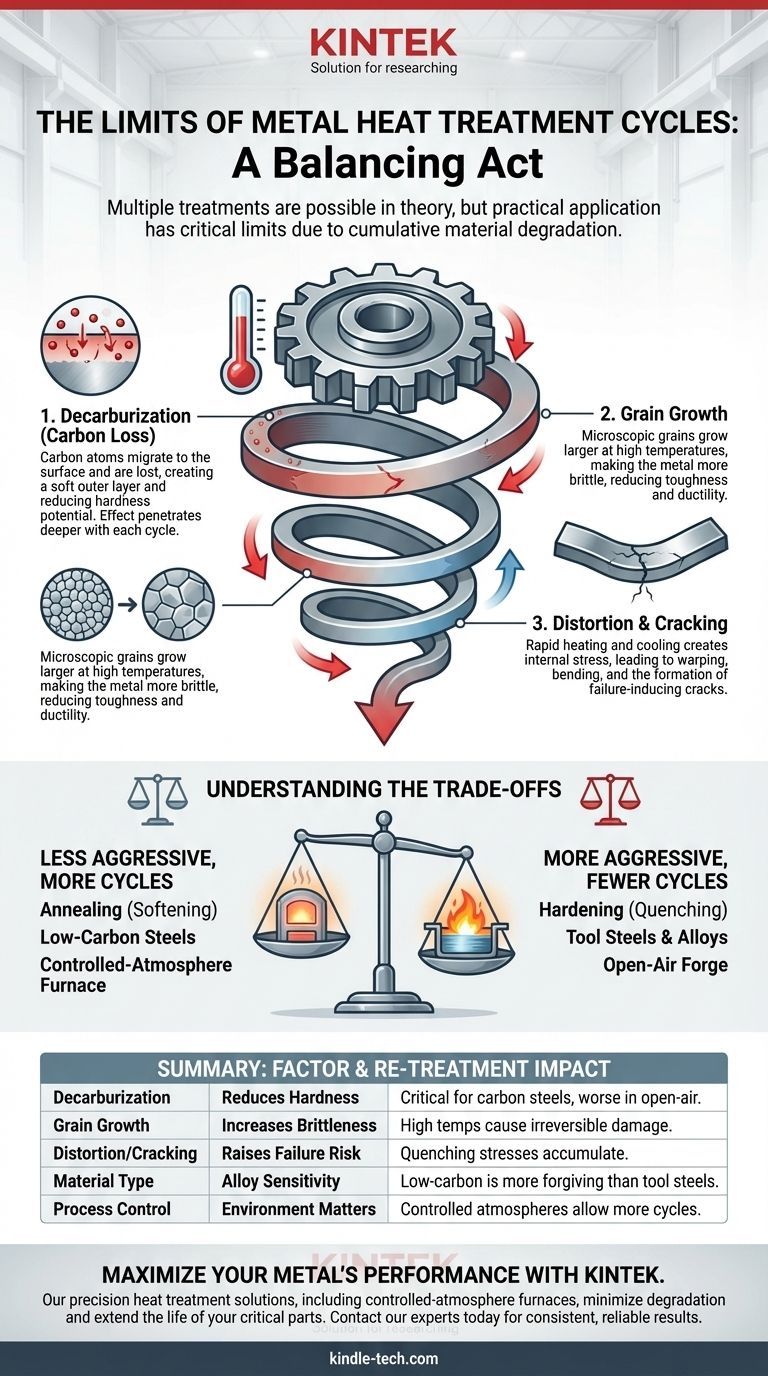

Теоретически, металлическое изделие можно подвергать термообработке многократно, но на практике существуют критические пределы. Точное количество циклов не является фиксированной величиной; оно полностью зависит от типа металла, используемого процесса и допустимого уровня деградации. Каждый цикл нагрева и охлаждения вызывает кумулятивные эффекты, такие как потеря углерода, рост зерна и изменение размеров, которые постепенно снижают производительность и целостность материала.

Хотя термообработку можно повторять для исправления ошибок или изменения свойств, каждый цикл следует рассматривать как форму контролируемого повреждения. Настоящий вопрос не в том, «сколько раз», а в том, «в какой момент совокупные негативные эффекты перевешивают преимущества еще одной обработки?»

Цель термообработки: Краткое напоминание

Улучшение механических свойств

Термообработка — это процесс контролируемого нагрева и охлаждения, направленный на изменение внутренней кристаллической структуры металла, также известной как его микроструктура. Как отмечено в вашем справочном материале, это делается для достижения определенных желаемых свойств.

Цель состоит в улучшении таких характеристик, как твердость, прочность, вязкость, пластичность и износостойкость, чтобы сделать деталь пригодной для ее предполагаемого применения.

Микроструктура имеет ключевое значение

Такие процессы, как отжиг (смягчение), закалка (упрочнение) и отпуск (повышение вязкости), предназначены для манипулирования этой внутренней структурой. Успешная термообработка создает идеальную микроструктуру для конкретной задачи. Проблемы с повторными обработками возникают потому, что каждый цикл может вносить непреднамеренные и нежелательные изменения в эту самую структуру.

Почему нельзя подвергать термообработке бесконечно

Каждый раз, когда вы нагреваете металл до критической температуры, вы рискуете вызвать необратимые, часто негативные, изменения. Эти эффекты являются кумулятивными.

Проблема обезуглероживания (потери углерода)

Для сталей содержание углерода позволяет металлу упрочняться. При нагреве в присутствии кислорода (например, в открытой печи или в печи с ненадлежащим контролем) атомы углерода мигрируют на поверхность и теряются в атмосфере.

Это обезуглероживание создает мягкий «слой» на детали. При каждом последующем цикле нагрева этот эффект проникает глубже, снижая способность металла достигать целевой твердости и ухудшая его износостойкость.

Риск роста зерна

При выдержке при высоких температурах микроскопические кристаллы (или «зерна»), составляющие структуру металла, имеют тенденцию расти. Чрезмерный рост зерна, как правило, нежелателен, поскольку он может значительно снизить вязкость и пластичность металла, делая его более хрупким и склонным к разрушению.

Хотя последующий цикл нормализации иногда может улучшить структуру зерна, повторяющийся, плохо контролируемый нагрев неизбежно приведет к более крупной и слабой микроструктуре.

Проблема деформации и растрескивания

Быстрый нагрев и охлаждение, связанные с закалкой, создают огромное внутреннее напряжение внутри материала. Это напряжение может привести к коробление, изгибу или деформации детали.

Повторение этого процесса увеличивает совокупное внутреннее напряжение. Это не только повышает риск дальнейшей деформации, но и может привести к образованию микротрещин, которые служат точками отказа, когда деталь подвергается нагрузке.

Понимание компромиссов

Жизнеспособность повторной термообработки — это баланс. Вы должны сопоставить желаемый результат с неизбежной деградацией материала.

Циклы отжига против закалки

Отжиг, который включает медленное охлаждение для смягчения металла, как правило, менее агрессивен, чем закалка. Деталь обычно может выдержать больше циклов отжига, чем экстремальный термический шок быстрого охлаждения, необходимого для закалки.

Тип материала имеет значение

Простые низкоуглеродистые стали более терпимы к повторному нагреву, чем сложные сплавы. Высокоуглеродистые и инструментальные стали особенно чувствительны; их тщательно сбалансированный химический состав легко нарушается такими проблемами, как обезуглероживание, что делает повторную закалку значительным риском для их производительности. Цветные металлы, такие как алюминиевые сплавы, имеют свои строгие ограничения, связанные со старением и дисперсионным твердением.

Важность контроля процесса

Среда, в которой происходит термообработка, имеет решающее значение. Использование печи с контролируемой атмосферой (например, вакуумной или аргоновой) может значительно уменьшить или устранить обезуглероживание и поверхностное окаливание. Детали, обработанные в такой точной среде, часто могут выдержать больше циклов, чем те, которые нагревались в открытой печи.

Принятие правильного решения для вашей цели

Количество возможных циклов термообработки полностью зависит от вашего материала, вашего оборудования и вашей цели.

- Если ваша основная цель — спасти деталь путем повторного отжига и механической обработки: Это часто возможно для одного или двух циклов, но внимательно проверяйте на наличие трещин и учитывайте потерю материала из-за окалины.

- Если ваша основная цель — максимизировать производительность инструментальной стали: Ограничьте закалку и отпуск одним успешным циклом. Каждая дополнительная попытка, вероятно, снизит ее потенциальную твердость, сохранение режущей кромки и вязкость.

- Если ваша основная цель — снятие напряжений со сварной конструкции: Это обычно можно делать несколько раз, поскольку температуры ниже и менее разрушительны, чем полный цикл закалки.

- Если ваша основная цель — исправление неудачного процесса закалки: Вторая попытка является обычной, но третья — значительная авантюра. Ожидайте измеримого падения потенциальной производительности и более высокого риска растрескивания.

В конечном счете, вы должны рассматривать каждый цикл термообработки как рассчитанное изъятие из конечного запаса целостности материала.

Сводная таблица:

| Фактор | Влияние на повторную обработку | Ключевое соображение |

|---|---|---|

| Обезуглероживание | Снижает потенциал твердости | Критично для углеродистых сталей; хуже в печах с открытым воздухом |

| Рост зерна | Увеличивает хрупкость | Высокие температуры вызывают необратимое микроструктурное повреждение |

| Деформация/Растрескивание | Повышает риск разрушения | Напряжения при закалке накапливаются с каждым циклом |

| Тип материала | Низкоуглеродистые стали более терпимы, чем инструментальные стали | Сложность сплава определяет чувствительность |

| Контроль процесса | Печи с контролируемой атмосферой допускают больше циклов | Вакуумные/аргоновые среды минимизируют деградацию |

Максимизируйте производительность вашего металла с помощью прецизионных решений для термообработки от KINTEK. Независимо от того, работаете ли вы с инструментальными сталями, сплавами или изготовленными компонентами, наше передовое лабораторное оборудование обеспечивает контролируемую среду для минимизации обезуглероживания и деформации. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши печи и расходные материалы могут помочь вам достичь стабильных, надежных результатов — продлевая срок службы и целостность ваших критически важных деталей.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке

- Как аргон и азот для охлаждения сравниваются в вакуумных печах? Руководство по более быстрому и дешевому закаливанию

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Что делает вакуумная печь? Обеспечивает высокочистую термообработку для получения превосходных компонентов