Отжиг стали — это критически важный процесс термообработки, который включает в себя нагрев стали до определенной температуры, выдерживание ее при этой температуре в течение определенного периода, а затем медленное охлаждение. Продолжительность отжига зависит от нескольких факторов, в том числе от типа стали, ее толщины и желаемых свойств. Обычно процесс отжига может занять от нескольких часов до нескольких часов, в зависимости от этих переменных. Цель состоит в том, чтобы добиться однородной микроструктуры, снять внутренние напряжения и улучшить обрабатываемость или пластичность. Ниже мы разберем ключевые факторы, влияющие на время отжига, и предоставим подробное объяснение процесса.

Объяснение ключевых моментов:

-

Тип стали:

- Разные марки стали требуют разной температуры и времени отжига. Например, низкоуглеродистые стали обычно требуют более низких температур и более короткого времени отжига по сравнению с высокоуглеродистыми или легированными сталями. Конкретный состав стали определяет оптимальные условия отжига.

-

Толщина стали:

- Толщина стали играет значительную роль в определении времени отжига. Более толстые секции требуют более длительного отжига, чтобы обеспечить равномерное проникновение тепла по всему материалу. С другой стороны, тонкие листы или проволока могут потребовать более короткого времени отжига.

-

Температура отжига:

- Температура отжига стали варьируется в зависимости от типа стали. Для большинства сталей температура отжига обычно составляет от 700°C до 900°C. Сталь необходимо выдерживать при этой температуре достаточно долго, чтобы микроструктура полностью трансформировалась.

-

Время выдержки:

- Время выдержки при температуре отжига имеет решающее значение. Это обеспечивает достижение одинаковой температуры стали и возникновение желаемых микроструктурных изменений. Для многих сталей время выдержки может составлять от 1 до 4 часов, но оно может варьироваться в зависимости от упомянутых выше факторов.

-

Скорость охлаждения:

- После периода выдержки сталь необходимо медленно охладить, чтобы предотвратить образование внутренних напряжений или закалку. Скорость охлаждения обычно контролируют, позволяя стали остыть в печи или используя контролируемую охлаждающую среду. Медленное охлаждение гарантирует, что сталь останется мягкой и пластичной.

-

Цель отжига:

- На продолжительность также влияет предполагаемый результат процесса отжига. Например, если целью является улучшение обрабатываемости, время отжига может быть короче по сравнению с тем, когда целью является достижение максимальной мягкости или снятия напряжений.

-

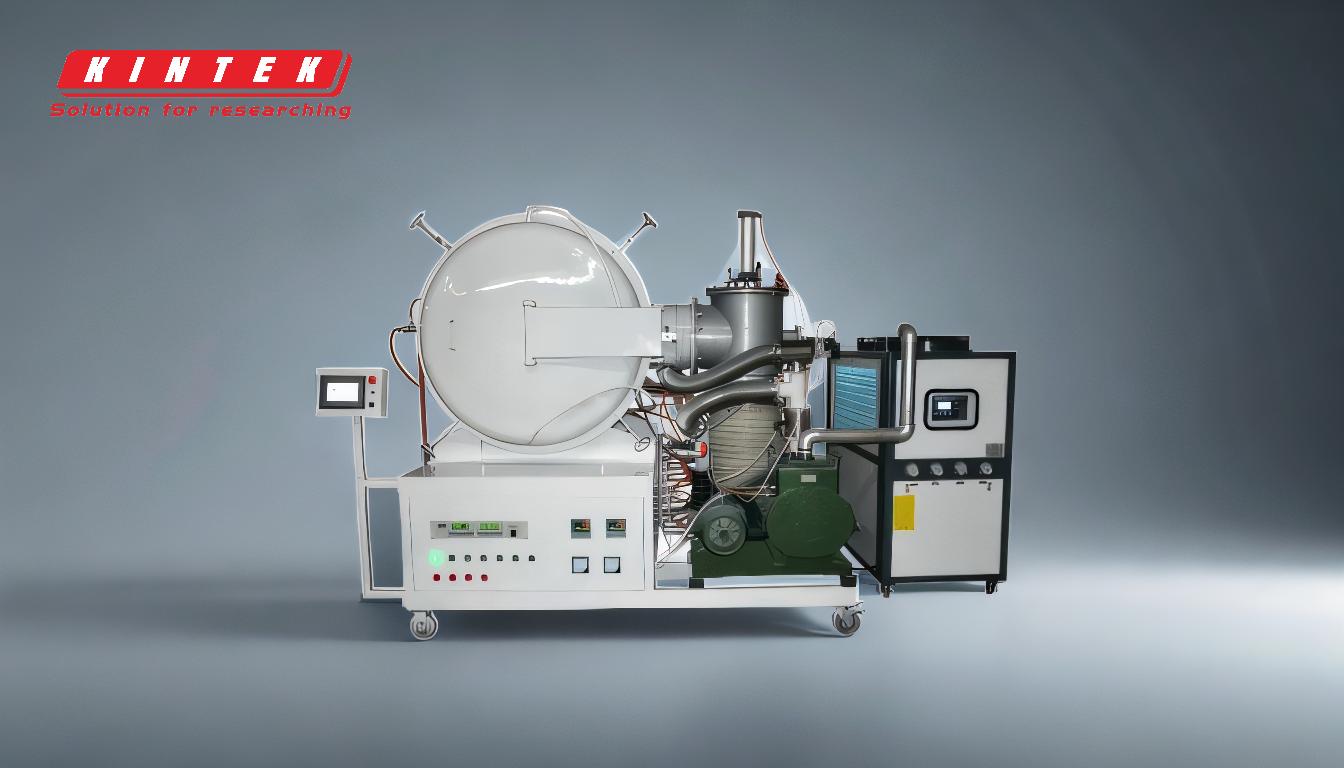

Тип и мощность печи:

- Тип печи, используемой для отжига, может влиять на продолжительность процесса. Печи большего размера с лучшим контролем температуры могут обеспечить более точный отжиг, но они также могут потребовать более длительных циклов нагрева и охлаждения.

-

Практические соображения:

- В промышленных условиях на время отжига также могут влиять практические соображения, такие как графики производства, затраты на электроэнергию и доступность оборудования. Оптимизация этих факторов необходима для эффективного и экономичного отжига.

Таким образом, время отжига стали не является универсальным параметром. Он варьируется в зависимости от типа стали, ее толщины, температуры отжига и желаемого результата. Понимание этих факторов и того, как они взаимодействуют, имеет решающее значение для достижения желаемых свойств отожженной стали. Правильно выполненный отжиг может значительно улучшить эксплуатационные характеристики и обрабатываемость стали, что делает его жизненно важным процессом в металлургии и производстве.

Сводная таблица:

| Фактор | Влияние на время отжига |

|---|---|

| Тип стали | Низкоуглеродистые стали требуют более короткого времени; для высокоуглеродистых/легированных сталей требуется больше времени. |

| Толщина стали | Более толстые секции требуют более длительного отжига для равномерного проникновения тепла. |

| Температура отжига | Обычно 700–900°C; время выдержки варьируется (1–4 часа). |

| Скорость охлаждения | Медленное охлаждение предотвращает внутренние напряжения; контролируемое охлаждение имеет важное значение. |

| Цель отжига | Короче для обрабатываемости; дольше для максимальной мягкости или снятия стресса. |

| Тип печи/мощность | Печи большего размера могут потребовать более длительных циклов, но обеспечивают лучший контроль температуры. |

| Практические соображения | Графики производства, затраты на электроэнергию и доступность оборудования влияют на время отжига. |

Нужна помощь в оптимизации процесса отжига стали? Свяжитесь с нашими экспертами сегодня для индивидуальных решений!