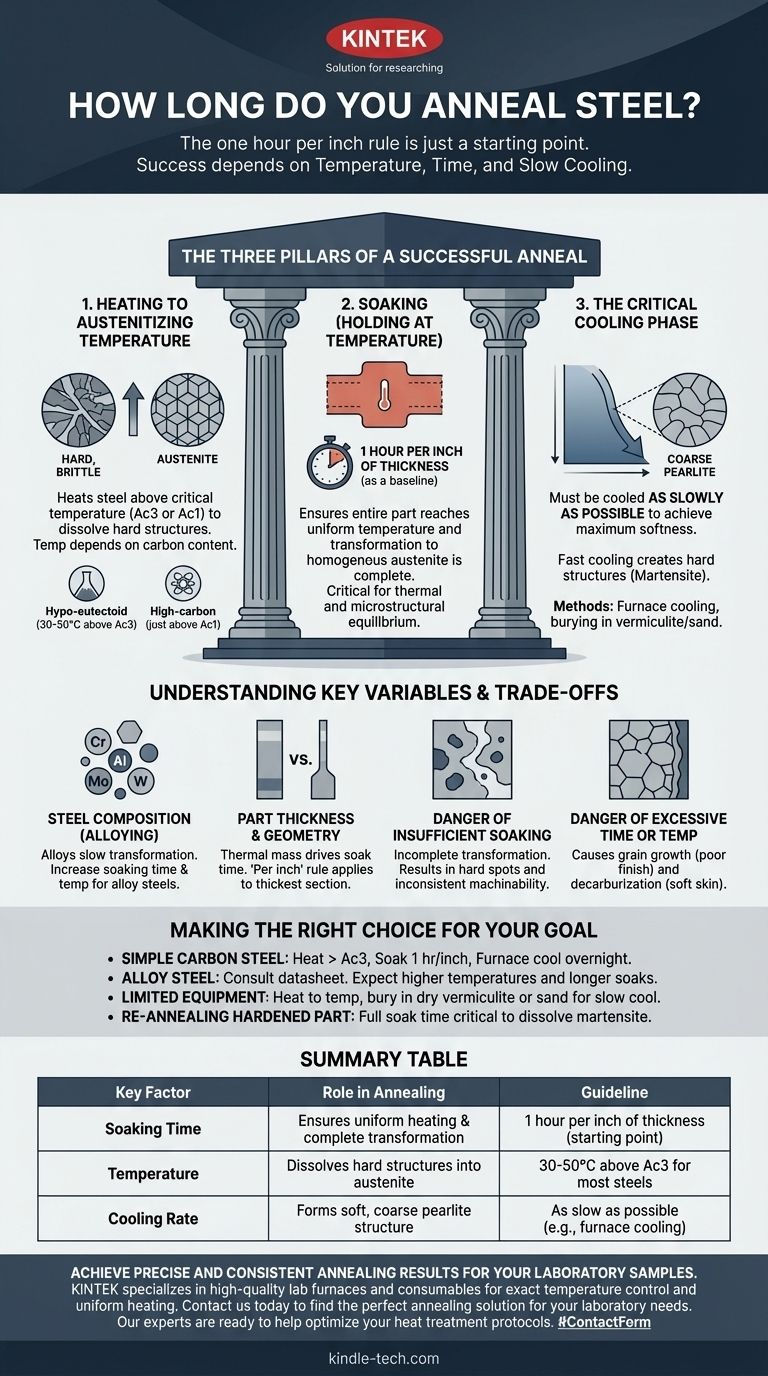

Стандартное эмпирическое правило для отжига стали заключается в выдержке материала в течение одного часа на каждый дюйм его самого толстого поперечного сечения. Однако это лишь отправная точка. Правильная продолжительность неотделима от целевой температуры и конкретного обрабатываемого сплава, поскольку конечная цель состоит не просто в нагреве стали, а в фундаментальном изменении ее внутренней структуры.

Самая распространенная ошибка при отжиге — сосредоточение внимания только на времени. Истинный успех зависит от точного взаимодействия трех факторов: достижения правильной температуры, выдержки в течение достаточного времени для обеспечения полного внутреннего преобразования, а затем выполнения очень медленного охлаждения.

Три столпа успешного отжига

Отжиг — это процесс, предназначенный для достижения одной основной цели: сделать сталь максимально мягкой и пластичной. Это достигается путем создания очень специфической внутренней микроструктуры, называемой крупнозернистым перлитом. Каждый этап процесса является целенаправленным шагом к формированию этой структуры.

1. Нагрев до температуры аустенитизации

Первый шаг — нагреть сталь выше ее критической температуры превращения. Это растворяет твердые, хрупкие структуры (такие как цементит или мартенсит) в новую, однородную кристаллическую структуру, называемую аустенитом.

Точная температура имеет решающее значение и зависит от содержания углерода.

- Для большинства углеродистых и низколегированных сталей (доэвтектоидных): Нагрев примерно до 30-50°C (50-90°F) выше верхней критической температуры, известной как Ac3.

- Для высокоуглеродистых сталей (заэвтектоидных): Обычно нагревают чуть выше нижней критической температуры (Ac1), чтобы избежать образования хрупкой сетки карбидов при охлаждении.

Правильное определение этой температуры является обязательным условием. Слишком низкая температура не позволит полностью завершить превращение в аустенит. Слишком высокая температура чревата чрезмерным ростом зерна.

2. Выдержка (поддержание температуры)

Это часть вопроса «как долго». Основная цель периода выдержки — обеспечить две вещи:

- Вся деталь, включая ее сердцевину, достигает равномерной температуры аустенитизации.

- Превращение в однородную аустенитную структуру полностью завершено.

Правило «один час на дюйм толщины» является безопасным руководством для обеспечения этого термического и микроструктурного равновесия. Для детали толщиной 2 дюйма выдержка составит 2 часа после того, как вся деталь достигнет целевой температуры.

3. Критическая фаза охлаждения

Это, пожалуй, самый важный этап для достижения максимальной мягкости. После выдержки сталь должна охлаждаться как можно медленнее.

Это медленное охлаждение позволяет аустениту превратиться в желаемую крупную, мягкую структуру крупнозернистого перлита. Быстрое охлаждение приведет к образованию более твердых структур, таких как мартенсит (закалка), в то время как умеренное охлаждение приведет к образованию более мелких, более прочных структур (нормализация).

Распространенные методы медленного охлаждения включают оставление детали внутри печи и ее выключение (охлаждение в печи) или закапывание горячей детали в изоляционный материал, такой как вермикулит, зола или сухой песок.

Понимание компромиссов и ключевых переменных

Правило «один час на дюйм» является базовым. Реальные применения требуют корректировки рецепта на основе нескольких факторов.

Состав стали (легирование)

Легирующие элементы, такие как хром, молибден или вольфрам, значительно замедляют процесс превращения. Для этих легированных сталей как время выдержки, так и температура аустенитизации часто должны быть увеличены по сравнению со стандартом для простой углеродистой стали. Всегда сверяйтесь с техническим паспортом конкретного сплава.

Толщина и геометрия детали

Тепловая масса является здесь ключевым фактором. Толстая, массивная деталь требует гораздо более длительной выдержки, чем тонкий лист того же материала, чтобы обеспечить полный нагрев сердцевины. Правило «на дюйм толщины» применяется к самому толстому сечению детали.

Опасность недостаточной выдержки

Если время выдержки слишком короткое, превращение в аустенит будет неполным. Полученный материал будет иметь твердые участки и непостоянную обрабатываемость, что сведет на нет всю цель отжига.

Опасность чрезмерного времени или температуры

Выдержка стали при слишком высокой температуре или слишком долгое время приводит к росту отдельных зерен стали. Этот рост зерна может снизить ударную вязкость и привести к появлению плохого поверхностного слоя типа «апельсиновой корки» после механической обработки.

Еще одним значительным риском является обезуглероживание, при котором углерод выщелачивается с поверхности стали, оставляя мягкую, слабую корку, которую, возможно, придется удалить механической обработкой.

Правильный выбор для вашей цели

Используйте основные принципы для руководства вашим процессом. Время — это инструмент для обеспечения полного преобразования, а не самоцель.

- Если вы отжигаете простую углеродистую стальную деталь: Нагрейте до температуры чуть выше Ac3, выдержите в течение одного часа на дюйм толщины и дайте ей медленно остыть внутри печи в течение ночи.

- Если вы отжигаете легированную сталь (например, инструментальную сталь): Всегда сверяйтесь с техническим паспортом производителя. Ожидайте использования более высоких температур и, возможно, более длительного времени выдержки.

- Если вы работаете с ограниченным оборудованием: Нагрейте деталь до правильной температуры, затем закопайте ее в большой контейнер с сухим вермикулитом или песком, чтобы обеспечить медленное, контролируемое охлаждение.

- Если вы повторно отжигаете ранее закаленную деталь: Полное время выдержки имеет решающее значение для обеспечения полного растворения и превращения всей твердой мартенситной структуры.

Понимая, что отжиг — это процесс контролируемого преобразования, вы переходите от следования рецепту к интеллектуальному проектированию свойств вашего материала.

Сводная таблица:

| Ключевой фактор | Роль в отжиге | Руководство |

|---|---|---|

| Время выдержки | Обеспечивает равномерный нагрев и полное превращение | 1 час на дюйм толщины (отправная точка) |

| Температура | Растворяет твердые структуры в аустенит | 30-50°C выше Ac3 для большинства сталей |

| Скорость охлаждения | Формирует мягкую, крупнозернистую перлитную структуру | Как можно медленнее (например, охлаждение в печи) |

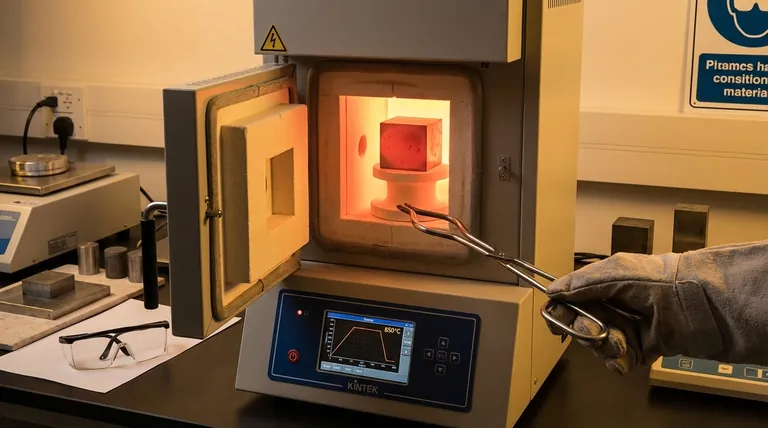

Добейтесь точных и стабильных результатов отжига для ваших лабораторных образцов.

KINTEK специализируется на высококачественных лабораторных печах и расходных материалах, которые обеспечивают точный контроль температуры и равномерный нагрев, необходимые для надежных процессов отжига. Независимо от того, работаете ли вы с углеродистыми сталями или сложными сплавами, наше оборудование обеспечивает полное микроструктурное преобразование для максимальной мягкости и обрабатываемости.

Свяжитесь с нами сегодня, чтобы найти идеальное решение для отжига для ваших лабораторных нужд. Наши эксперты готовы помочь вам оптимизировать протоколы термообработки.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

Люди также спрашивают

- Как чистить трубчатую печную трубу? Пошаговое руководство по безопасному и эффективному обслуживанию

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса