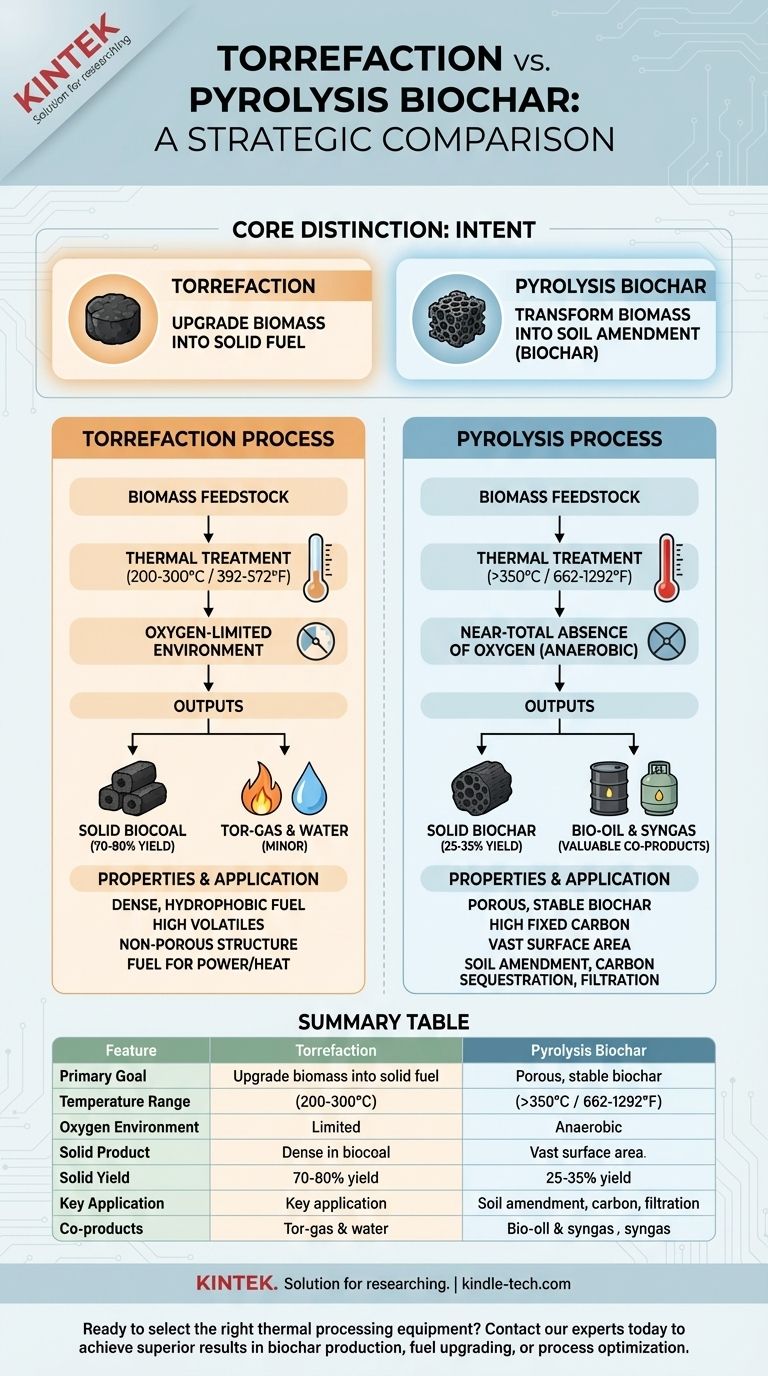

На фундаментальном уровне разница между торрефикацией и пиролизом заключается в температуре обработки и предполагаемом назначении конечного продукта. Торрефикация — это мягкая форма пиролиза, проводимая при низких температурах (200–300°C) с основной целью создания уплотненного твердого топлива, похожего на уголь. Истинный пиролиз проводится при гораздо более высоких температурах (>350°C) в полном отсутствии кислорода для термического разложения биомассы на три отдельных продукта: биоуголь (твердое вещество), биомасло (жидкость) и синтез-газ (газ).

Основное различие заключается в цели. Торрефикация направлена на улучшение биомассы до более качественного твердого топлива. Пиролиз — это более интенсивный процесс, предназначенный для превращения биомассы в стабильную, богатую углеродом почвенную добавку (биоуголь), наряду с ценными жидкими и газообразными побочными продуктами.

Определяющий фактор: условия термической обработки

Рабочие параметры — это не просто незначительные корректировки; они коренным образом меняют химические реакции и природу конечного твердого материала.

H3: Диапазон температур определяет трансформацию

Торрефикация проводится в узком низкотемпературном окне 200–300°C (392–572°F). В этом диапазоне процесс в основном удаляет воду и разрушает менее стабильные компоненты биомассы, такие как гемицеллюлоза.

Пиролиз для производства биоугля происходит при значительно более высоких температурах, обычно >350°C и часто до 700°C (662–1292°F). Это интенсивное тепло необходимо для разложения почти всех летучих компонентов, включая целлюлозу и лигнин, оставляя после себя углеродный скелет.

H3: Кислородная среда

Торрефикация проводится в ограниченной кислородом или инертной среде. Ее лучше всего описывать как сильный процесс обжига, при котором все еще могут происходить некоторые незначительные окислительные реакции.

Пиролиз, напротив, должен происходить при почти полном отсутствии кислорода (анаэробно). Присутствие кислорода при этих высоких температурах приведет к сгоранию (сжиганию) биомассы, а не к ее термическому разложению, что полностью предотвратит образование биоугля и биомасла.

Повесть о двух продуктах: торрефицированная биомасса против биоугля

Различия в условиях процесса приводят к получению двух твердых веществ с совершенно разными физическими и химическими свойствами, что делает их пригодными для совершенно разных применений.

H3: Углеродная структура и стабильность

Продукт торрефикации, часто называемый биоуглем, по-прежнему содержит значительное количество исходных летучих веществ. Его углерод не полностью «связан», что делает его эффективным топливом, но не формой долгосрочного связывания углерода.

Биоуголь, полученный в результате пиролиза, имеет гораздо более высокое содержание связанного углерода. Высокие температуры перестраивают углерод в стабильные ароматические кольцевые структуры, которые очень устойчивы к микробному разложению. Именно эта стабильность делает биоуголь эффективным инструментом для долгосрочного связывания углерода в почве.

H3: Пористость и площадь поверхности

Торрефикация в основном уплотняет биомассу, разрушая ее волокнистую структуру. Она не создает сложной пористой сети, характерной для биоугля.

Пиролиз удаляет летучие газы, оставляя углеродный каркас. Этот процесс создает высоко пористый материал с огромной внутренней площадью поверхности. Эта структура имеет решающее значение для функции биоугля в почве, позволяя ему удерживать воду и питательные вещества.

H3: Предполагаемое применение

Целью торрефикации является получение твердого топлива с высокой плотностью энергии и гидрофобностью (водоотталкивающими свойствами). Он предназначен для легкого гранулирования и использования для совместного сжигания на угольных электростанциях или для промышленных нужд.

Цель создания биоугля посредством пиролиза — в первую очередь не связанное с топливом применение. Его основная ценность заключается в использовании в качестве почвенной добавки для улучшения здоровья почвы, удержания воды и цикла питательных веществ, или в качестве фильтрующего материала.

Понимание компромиссов и результатов процесса

Выбор между ними — это стратегическое решение, основанное на желаемых результатах и экономической целесообразности.

H3: Выход твердого продукта

Торрефикация оптимизирована для выхода твердого продукта. Поскольку меньшее количество биомассы уходит в виде газа и жидкости, массовый выход торрефицированного материала высок и обычно составляет 70–80% от исходной сухой биомассы.

Пиролиз имеет гораздо более низкий выход твердого продукта. Типичный процесс, оптимизированный для биоугля, может дать только 25–35% твердого биоугля по массе, а остальное превращается в биомасло и синтез-газ.

H3: Побочные продукты

Торрефикация производит ограниченное количество кислой воды и некоторые горючие газы (тор-газ), которые почти всегда используются внутри для обеспечения теплом самого процесса. По сути, это система с одним продуктом.

Пиролиз по своей сути является многопродуктовой платформой. Биомасло и синтез-газ являются ценными побочными продуктами, которые могут быть использованы для выработки энергии или переработаны в другие химикаты, создавая отдельные потоки доходов.

Принятие правильного решения для вашей цели

Выбор между этими процессами полностью диктуется вашей конечной целью.

- Если ваша основная цель — создание плотного, водоотталкивающего твердого топлива для замены угля: Торрефикация является более прямым и высокодоходным процессом для этого конкретного применения.

- Если ваша основная цель — долгосрочное связывание углерода и улучшение почвы: Пиролиз — единственный процесс, который производит настоящий, стабильный и пористый биоуголь, пригодный для сельскохозяйственного и экологического использования.

- Если ваша основная цель — производство биомасла или спектра ценных побочных продуктов: Пиролиз является обязательным путем, при этом биоуголь является важной частью общей ценности системы.

В конечном счете, понимание этого основного различия между «улучшением топлива» и «преобразованием материала» является ключом к выбору правильной термической технологии для ваших нужд.

Сводная таблица:

| Характеристика | Торрефикация | Пиролизный биоуголь |

|---|---|---|

| Основная цель | Создание плотного твердого топлива, похожего на уголь | Производство стабильной, богатой углеродом почвенной добавки (биоугля) |

| Диапазон температур | 200–300°C (392–572°F) | >350°C, часто до 700°C (662–1292°F) |

| Кислородная среда | С ограничением кислорода | Почти полное отсутствие кислорода (анаэробно) |

| Твердый продукт | Биоуголь (с высоким содержанием летучих веществ) | Биоуголь (с высоким содержанием стабильного, связанного углерода) |

| Выход твердого продукта | Высокий (70–80%) | Ниже (25–35%) |

| Ключевое применение | Замена угля в качестве твердого топлива | Почвенная добавка, связывание углерода, фильтрация |

| Побочные продукты | Ограничены (используются для технологического тепла) | Биомасло и синтез-газ (ценные побочные продукты) |

Готовы выбрать подходящее оборудование для термической обработки для достижения ваших целей по биомассе?

Независимо от того, требует ли ваш проект точного контроля температуры пиролизного реактора или прочной конструкции установки для торрефикации, KINTEK обладает опытом и оборудованием для поддержки вашего успеха. Наше специализированное лабораторное оборудование и расходные материалы разработаны для удовлетворения строгих потребностей в исследованиях и разработках в области биомассы.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут помочь вам достичь превосходных результатов в производстве биоугля, улучшении топлива или оптимизации процессов.

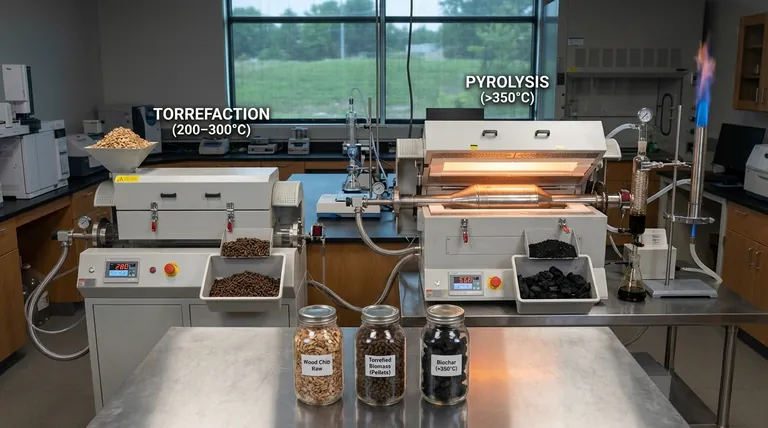

Визуальное руководство

Связанные товары

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Лабораторная кварцевая трубчатая печь с быстрым нагревом RTP

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

Люди также спрашивают

- Каковы типичные конфигурации зон нагрева и максимальные температурные возможности муфельных печей? Найдите подходящую конфигурацию для вашей лаборатории

- Какова температура печи с вращающимся подом? Найдите подходящий нагрев для вашего процесса

- Каковы преимущества вращающейся печи? Обеспечьте превосходную однородность и эффективность для порошков и гранул

- Как классифицируются трубчатые печи по ориентации трубы? Выберите правильную конструкцию для вашего процесса

- Каков процесс производства циркония? От руды до высокоэффективного металла и керамики