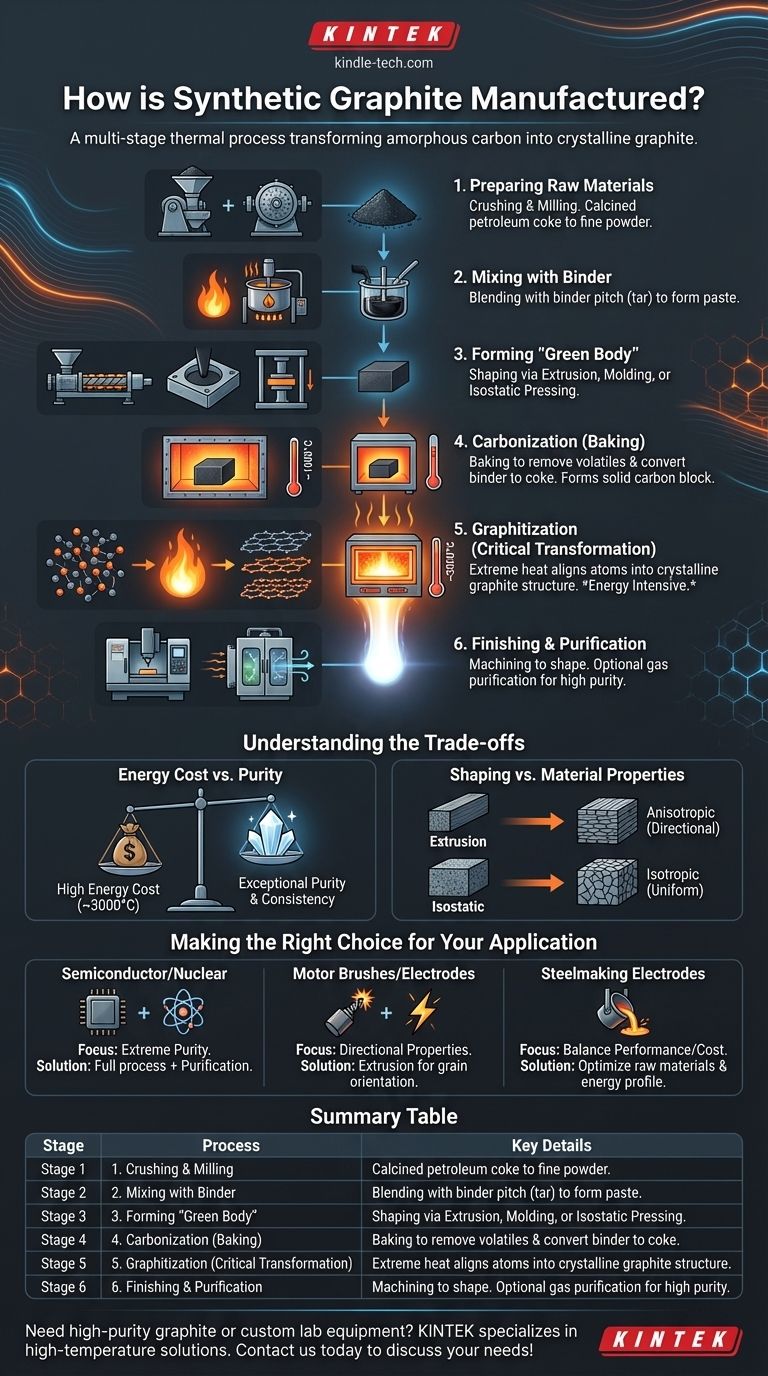

По сути, производство синтетического графита представляет собой строго контролируемый многостадийный термический процесс, предназначенный для преобразования аморфных углеродных прекурсоров в чистую кристаллическую структуру графита. Он начинается со смешивания углеродистого сырья, такого как нефтяной кокс, со связующим веществом, придания этой смеси желаемой формы, а затем подвергается двум критическим циклам высокотемпературного нагрева — карбонизации при температуре около 1000°C и графитизации при температуре около 3000°C.

Основной принцип производства синтетического графита заключается не в простом плавлении и литье, а в твердофазном преобразовании. Это энергоемкий процесс, который заставляет неупорядоченные атомы углерода перестраиваться в высокоупорядоченную слоистую структуру, которая придает графиту его уникальные электрические и тепловые свойства.

План производства: от сырого углерода до конструкционного графита

Производство синтетического графита представляет собой точную последовательность шагов, каждый из которых разработан для контроля конечных свойств материала. Путешествие начинается с простых углеродных порошков и заканчивается высокоэффективным конструкционным продуктом.

Этап 1: Подготовка сырья

Процесс начинается с твердого углеродистого сырья, чаще всего кальцинированного нефтяного кокса, а иногда и существующего графитового порошка. Эти материалы сначала дробят и измельчают до мелкого размера частиц с контролируемым распределением.

Этот начальный этап имеет решающее значение, поскольку размер и состав этих частиц напрямую влияют на плотность, механическую прочность и однородность конечного графитового изделия.

Этап 2: Смешивание со связующим

Измельченный углеродный порошок затем нагревают и смешивают с связующим пеком — густым, смолистым веществом, получаемым из каменноугольной смолы или нефти. Смесь перемешивается в нагретом смесителе до образования однородной пастообразной массы.

Связующее вещество действует как «клей», обволакивая частицы углерода и обеспечивая пластичность, необходимую для придания формы смеси на следующем этапе.

Этап 3: Формирование «сырого тела»

Теплую, податливую углеродно-связующую смесь затем формуют в так называемое «сырое тело» (необожженная, необработанная форма). Используемый метод формования зависит от желаемой конечной геометрии и свойств.

Распространенные методы включают:

- Экструзия: Продавливание пасты через фильеру для получения длинных стержней или трубок.

- Вибрационное формование: Уплотнение материала в больших прямоугольных или цилиндрических формах.

- Изостатическое прессование: Приложение высокого давления со всех сторон к материалу в гибкой форме, что приводит к получению очень однородного и плотного продукта.

Этап 4: Карбонизация (Обжиг)

Сырое тело затем осторожно загружают в печь для карбонизации, также известной как обжиг. Его медленно нагревают в бескислородной среде до температуры около 1000°C.

Этот важнейший этап выжигает летучие соединения из связующего пека и преобразует связующее вещество в твердый углерод, известный как «кокс». Этот процесс жестко скрепляет исходные частицы углерода, создавая твердый, хрупкий и электропроводящий блок аморфного углерода.

Этап 5: Графитизация (Критическая трансформация)

Обожженный углеродный блок затем подвергается определяющему этапу: графитизации. Материал нагревают в электрической печи до чрезвычайно высоких температур, обычно от 2800°C до 3000°C.

Эта огромная тепловая энергия заставляет неупорядоченные атомы углерода из кокса и связующего вещества перестраиваться в упорядоченную гексагональную слоистую кристаллическую структуру графита. Именно здесь материал приобретает свои отличительные свойства: высокую электропроводность, отличную теплопроводность и смазывающую способность.

Этап 6: Отделка и очистка

После охлаждения блок синтетического графита может быть обработан до точных конечных форм для конкретных применений, таких как электроды или нагревательные элементы.

Для применений, требующих высокой чистоты (например, полупроводники, ядерные реакторы), графит может пройти дополнительный процесс очистки на основе газа при высоких температурах для удаления последних следов минеральных примесей.

Понимание компромиссов

Выбор в пользу синтетического графита и особенности его производственного процесса определяются четким набором компромиссов между стоимостью, производительностью и конечными свойствами.

Энергозатраты против чистоты и производительности

Этап графитизации, требующий температур около 3000°C, является невероятно энергоемким и дорогостоящим. Это является основной причиной более высокой стоимости синтетического графита по сравнению с большинством природного графита.

Однако эта стоимость оправдана исключительной чистотой и высокостабильными, предсказуемыми свойствами, которых можно достичь. В отличие от природного графита, который содержит переменные минеральные примеси, синтетический графит может быть изготовлен в соответствии с самыми строгими спецификациями.

Метод формования против свойств материала

Метод формования, используемый на Этапе 3, напрямую влияет на внутреннюю структуру материала.

Экструзия, как правило, выравнивает кристаллы графита параллельно направлению экструзии, создавая анизотропный материал с различными свойствами (например, проводимостью) при измерении в разных направлениях. В отличие от этого, изостатическое прессование обеспечивает более случайную ориентацию кристаллов, в результате чего получается изотропный материал с однородными свойствами во всех направлениях.

Выбор правильного варианта для вашего применения

Производственный процесс может быть адаптирован для достижения конкретных результатов, поэтому крайне важно согласовать процесс с конечной целью.

- Если ваш основной фокус — экстремальная чистота и предсказуемая производительность (например, полупроводниковые или ядерные применения): Необходим полный многостадийный процесс, включающий заключительный этап высокотемпературной газовой очистки для удаления всех примесей.

- Если ваш основной фокус — создание определенных форм с направленными свойствами (например, щетки для электродвигателей или электроды для электроэрозионной обработки): Выбор метода формования, особенно экструзии, становится самым важным решением для контроля ориентации зерен.

- Если ваш основной фокус — баланс между производительностью и стоимостью (например, электроды для сталелитейной промышленности): Ключом является оптимизация выбора исходных материалов кокса и энергетического профиля цикла графитизации для достижения целевых показателей производительности без чрезмерных затрат.

Понимание этого производственного пути позволяет вам рассматривать синтетический графит не как сырье, а как конструкционное решение, созданное для определенной цели.

Сводная таблица:

| Этап | Процесс | Ключевые детали |

|---|---|---|

| 1 | Подготовка сырья | Дробление и измельчение кальцинированного нефтяного кокса |

| 2 | Смешивание со связующим | Смешивание с каменноугольной смолой или нефтяным пеком |

| 3 | Формование | Экструзия, формование или изостатическое прессование |

| 4 | Карбонизация | Обжиг при ~1000°C для удаления летучих веществ |

| 5 | Графитизация | Нагрев до 2800-3000°C для выравнивания кристаллов |

| 6 | Отделка | Механическая обработка и дополнительная очистка |

Нужен высокочистый графит или лабораторное оборудование на заказ? KINTEK специализируется на лабораторном оборудовании и расходных материалах, включая материалы для высокотемпературной обработки. Наш опыт гарантирует, что вы получите правильные решения для полупроводниковых, ядерных или промышленных применений. Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные потребности и воспользоваться нашими конструкционными материалами и поддержкой!

Визуальное руководство

Связанные товары

- Вертикальная высокотемпературная вакуумная графитизационная печь

- Печь непрерывного графитирования в вакууме с графитом

- Графитировочная печь сверхвысоких температур в вакууме

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

- Лабораторная кварцевая трубчатая печь 1700℃ с трубчатой печью из оксида алюминия

Люди также спрашивают

- Какова термостойкость графита? Раскрытие его потенциала при высоких температурах в вашей лаборатории

- Почему теплопроводность графита так высока? Раскройте секрет превосходной теплопередачи благодаря его уникальной структуре

- Может ли графит выдерживать высокие температуры? Максимизация производительности в контролируемых атмосферах

- Каковы промышленные применения графита? От металлургии до полупроводников

- Для чего используется графитовая печь? Достижение экстремально высоких температур до 3000°C в контролируемой среде