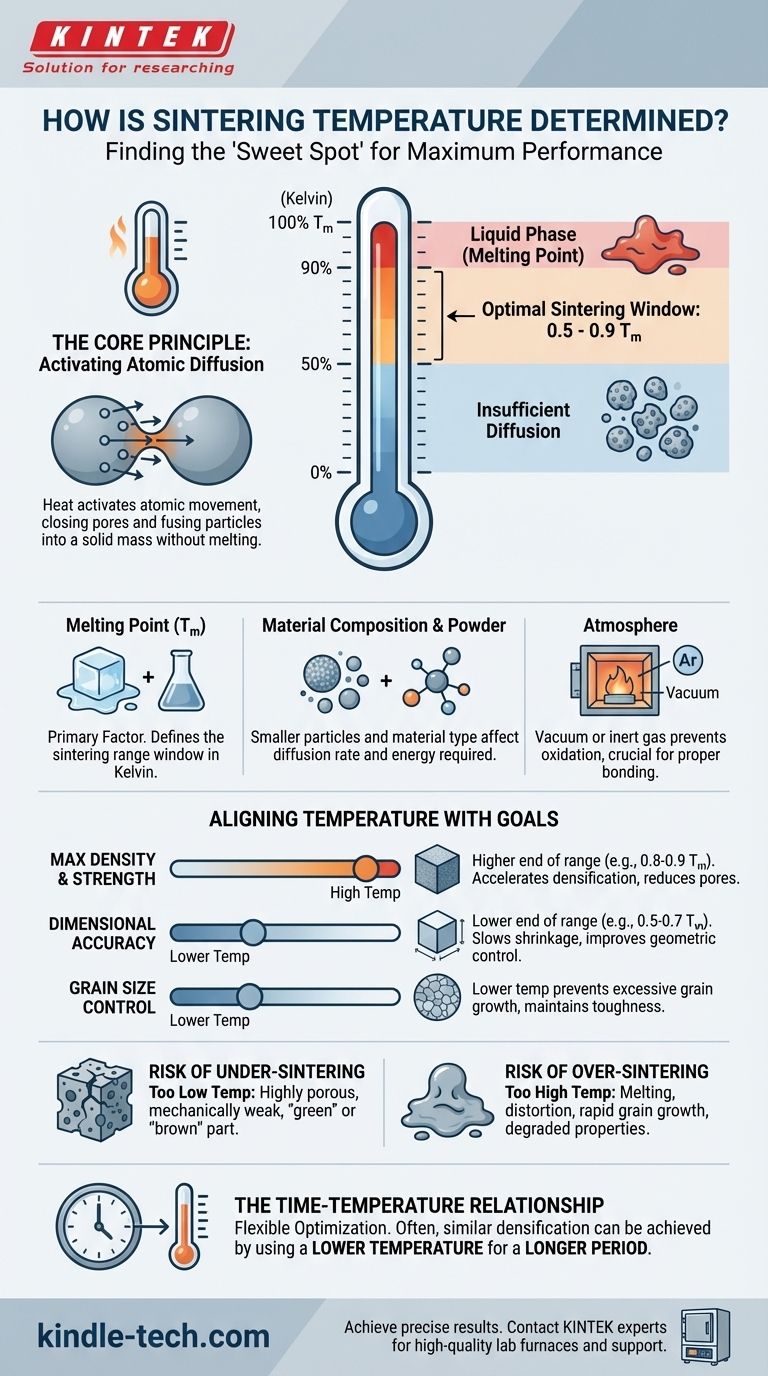

Короче говоря, температура спекания — это не одно фиксированное значение, а тщательно подобранный диапазон, определяемый в первую очередь температурой плавления материала и желаемыми конечными свойствами детали, такими как плотность и прочность. В качестве основного правила, идеальная температура для твердофазного спекания обычно находится в пределах от 50% до 90% от абсолютной температуры плавления материала (измеренной в Кельвинах).

Основная проблема при определении температуры спекания заключается в поиске «золотой середины», которая обеспечивает достаточно тепловой энергии для связывания частиц атомами (уплотнение), но не настолько много, чтобы вызвать плавление, искажение или нежелательный рост зерен, ослабляющий конечный продукт.

Основной принцип: Активация атомной диффузии

Спекание работает за счет нагрева спрессованного порошка до такой температуры, при которой атомы могут перемещаться, или диффундировать, через границы частиц. Это атомное движение закрывает поры между частицами, сплавляя их в твердую, плотную массу. Температура является основным катализатором этого процесса.

Роль температуры плавления (T_m)

Наиболее важным фактором, определяющим температуру спекания, является температура плавления материала. Широко принятый диапазон от 0,5 до 0,9 T_m (в Кельвинах) определяет окно, в котором твердофазная диффузия становится достаточно значительной для связывания частиц без их плавления.

Ниже этого диапазона атомное движение слишком медленное для эффективного уплотнения. Выше него вы рискуете попасть в жидкую фазу, что коренным образом меняет процесс и может испортить форму детали.

Состав материала и характеристики порошка

Конкретный «тип порошка» определяет его диффузионное поведение. Металлы с их металлическими связями, как правило, обеспечивают более легкое движение атомов по сравнению с керамикой, которая имеет сильные ковалентные или ионные связи и часто требует более высоких относительных температур.

Кроме того, меньшие размеры частиц обладают более высокой поверхностной энергией. Это действует как движущая сила для спекания, часто позволяя достичь эффективного уплотнения при более низких температурах или за более короткое время по сравнению с более крупнозернистыми порошками.

Атмосфера спекания

Газовая среда внутри печи также является критическим параметром. Часто используется вакуум или инертный газ (например, аргон) для предотвращения окисления, которое может препятствовать правильному спеканию. В некоторых случаях используется реакционная атмосфера для достижения специфических химических изменений во время спекания.

Согласование температуры с желаемыми результатами

Выбор температуры в пределах окна спекания является стратегическим решением, основанным на требованиях к конечному продукту.

Максимизация плотности и прочности

Для достижения максимально возможной плотности и механической прочности инженеры, как правило, смещают температуру к верхней границе окна спекания. Более высокая температура ускоряет диффузию, что приводит к более полному устранению пор и более прочным связям между частицами.

Поддержание точности размеров

Если основной целью является точное соблюдение конечных размеров, может быть предпочтительна более низкая температура. Спекание всегда включает усадку, а более высокие температуры вызывают более быструю и иногда менее предсказуемую усадку. Использование более низкой температуры замедляет этот процесс, обеспечивая больший контроль над геометрией конечной детали.

Контроль размера зерна

Температура напрямую влияет на конечную микроструктуру, в частности на размер зерна. Высокие температуры и длительное выдерживание способствуют росту зерен, при котором более мелкие зерна сливаются в более крупные. Хотя это способствует уплотнению, чрезмерно крупные зерна могут сделать материал более хрупким. Для применений, требующих вязкости, часто используется более низкая температура для сохранения мелкозернистой структуры.

Понимание компромиссов

Выбор температуры спекания — это балансирование с очевидными последствиями в случае ошибки.

Риск недостаточного спекания (слишком низкая температура)

Если температура слишком низкая, атомной диффузии будет недостаточно. Полученная деталь будет сильно пористой, механически слабой и, возможно, не сплавится в единый объект. Это часто называют «сырой» или «коричневой» деталью.

Риск перегрева (слишком высокая температура)

Превышение оптимальной температуры может быть катастрофическим. Материал может начать плавиться, что приведет к оседанию, деформации или полной потере формы детали. Это также приводит к быстрому росту зерен, что может серьезно ухудшить механические свойства, такие как вязкость и усталостная прочность.

Взаимосвязь времени и температуры

Время и температура являются взаимозависимыми переменными. Часто можно достичь одинакового уровня уплотнения, используя более низкую температуру в течение более длительного периода. Эта взаимосвязь дает инженерам-технологам гибкость для оптимизации под конкретные результаты, такие как минимизация затрат на электроэнергию или контроль размера зерна.

Сделайте правильный выбор для своей цели

В конечном счете, определение точной температуры представляет собой сочетание теоретических знаний и эмпирических испытаний.

- Если ваш основной фокус — максимальная прочность и плотность: Стремитесь к верхней границе окна спекания материала (например, 0,8–0,9 T_m), но следите за микроструктурой, чтобы предотвратить чрезмерный рост зерен.

- Если ваш основной фокус — высокая точность и контроль размеров: Используйте нижнюю границу окна спекания (например, 0,5–0,7 T_m) и рассмотрите возможность увеличения времени выдержки для достижения необходимой плотности.

- Если вы работаете с новым материалом или сплавом: Начните с теоретических расчетов, обратитесь к фазовым диаграммам для определения температуры солидуса и используйте экспериментальные методы, такие как дилатометрия, чтобы точно определить диапазон активного уплотнения перед проведением итерационных испытаний.

Освоение температуры спекания — это балансирование атомной энергии с контролем структуры для достижения вашей конкретной инженерной цели.

Сводная таблица:

| Фактор | Влияние на температуру спекания |

|---|---|

| Температура плавления материала (T_m) | Основной фактор; устанавливает диапазон (0,5–0,9 T_m в Кельвинах). |

| Желаемая плотность/прочность | Более высокие температуры (верхняя граница диапазона) максимизируют плотность. |

| Точность размеров | Более низкие температуры (нижняя граница диапазона) улучшают контроль. |

| Размер частиц порошка | Более мелкие частицы могут эффективно спекаться при более низких температурах. |

| Атмосфера (например, вакуум) | Предотвращает окисление, позволяя правильное спекание при заданной температуре. |

Добивайтесь точных результатов спекания для вашей лаборатории. Выбор правильной температуры имеет решающее значение для производства прочных, долговечных и точных по размерам спеченных деталей. KINTEK специализируется на предоставлении высококачественных лабораторных печей и экспертной поддержки, необходимых для совершенствования вашего процесса спекания. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные материалы и цели применения.

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Разбивается ли керамика от жары? Настоящий виновник – термический шок

- Что такое прокаливание в муфельной печи? Руководство по точному анализу неорганического содержания

- Как определяется содержание золы в муфельной печи? Освойте метод гравиметрического анализа

- Почему температура плавления керамики выше, чем у большинства металлов? Разбираем прочность атомных связей

- Какие существуют типы лабораторных печей? Найдите идеальный вариант для вашего применения