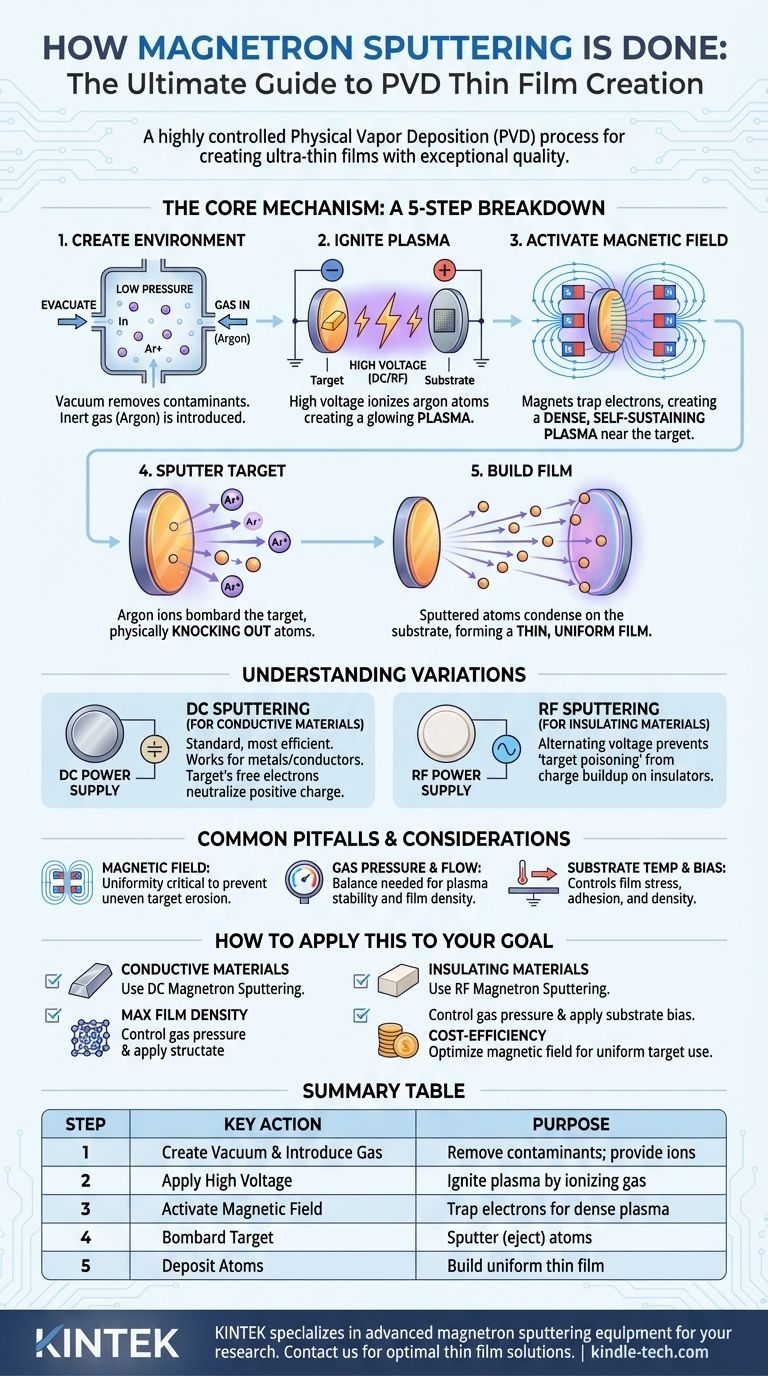

По своей сути, магнетронное напыление — это высококонтролируемый процесс физического осаждения из паровой фазы (PVD), используемый для создания сверхтонких пленок. Он работает путем создания плазмы из инертного газа, использования ионов из этой плазмы для бомбардировки исходного материала (т.н. «мишени») и осаждения смещенных атомов на подложке для формирования покрытия. Определяющей особенностью является использование магнитного поля для резкого повышения эффективности этого процесса.

Ключ к магнетронному напылению — его эффективность. Используя магнитное поле для удержания электронов вблизи мишени, процесс создает плотную, самоподдерживающуюся плазму, которая резко увеличивает скорость распыления и осаждения атомов, обеспечивая рост высококачественной пленки при более низких давлениях.

Основной механизм: Пошаговое описание

Чтобы по-настоящему понять, как работает магнетронное напыление, лучше всего разбить его на фундаментальную последовательность событий, от начального вакуума до конечного формирования пленки.

Шаг 1: Создание среды

Весь процесс происходит внутри вакуумной камеры. Сначала из камеры откачивают воздух до очень низкого давления, чтобы удалить загрязнители, такие как кислород и водяной пар.

Затем в камеру подают инертный газ, чаще всего аргон, немного повышая давление до стабильного, контролируемого уровня. Этот газ обеспечивает атомы, которые будут ионизированы для создания плазмы.

Шаг 2: Зажигание плазмы

В камере присутствуют два электрода: катод, на котором закреплен материал, подлежащий осаждению (мишень), и анод, который часто служит держателем для покрываемого изделия (подложки).

На мишень подается высокое отрицательное напряжение, обычно несколько сотен вольт. Это сильное электрическое поле ускоряет свободные электроны и выбивает электроны из некоторых атомов аргона, создавая плазму — светящийся ионизированный газ, состоящий из положительных ионов аргона, электронов и нейтральных атомов аргона.

Шаг 3: Роль магнитного поля

Это и есть «магнетронная» часть техники. За мишенью располагается набор мощных постоянных магнитов.

Это магнитное поле действует как ловушка для легких, отрицательно заряженных электронов, удерживая их на пути близко к поверхности мишени. Без магнитного поля электроны быстро бы улетали на стенки камеры или анод.

Удерживая электроны, их длина пути значительно увеличивается, что массово повышает вероятность их столкновения с нейтральными атомами аргона и их ионизации. Это создает гораздо более плотную и интенсивную плазму именно там, где это необходимо — прямо перед мишенью.

Шаг 4: Распыление мишени

Отрицательно заряженная мишень сильно притягивает положительно заряженные ионы аргона из плотной плазмы.

Эти ионы ускоряются и с высокой энергией сталкиваются с мишенью. Эта бомбардировка похожа на микроскопическую пескоструйную обработку, передавая кинетическую энергию, которая физически выбивает, или «распыляет», атомы из материала мишени.

Шаг 5: Формирование пленки

Распыленные атомы выбрасываются из мишени в виде нейтральных частиц. Они движутся по прямой линии через камеру с низким давлением до тех пор, пока не ударятся о поверхность.

Когда эти атомы попадают на подложку, они конденсируются и прилипают, постепенно формируя тонкий, однородный слой пленки слой за слоем.

Понимание вариаций

Не все материалы можно напылять одним и тем же методом. Электропроводность материала мишени определяет, какой тип источника питания требуется.

DC-напыление: Для проводящих материалов

Напыление постоянным током (DC) — это стандартный и наиболее эффективный метод. Он использует постоянное отрицательное напряжение на мишени.

Это идеально подходит для проводящих мишеней (таких как большинство металлов и прозрачных проводящих оксидов), поскольку любой положительный заряд от бомбардировки ионами немедленно нейтрализуется свободными электронами мишени.

RF-напыление: Для изолирующих материалов

Если попытаться использовать DC-напыление на изолирующей (диэлектрической) мишени, такой как керамика или оксид, возникает проблема. Положительный заряд от ионов аргона быстро накапливается на поверхности мишени.

Это накопление, известное как «отравление мишени», эффективно нейтрализует отрицательное напряжение, отталкивает входящие ионы аргона и останавливает процесс напыления.

Напыление радиочастотным током (RF) решает эту проблему, изменяя напряжение с высокой частотой. Во время отрицательного цикла напыление происходит как обычно. Во время короткого положительного цикла мишень притягивает электроны из плазмы, которые нейтрализуют положительный заряд, накопившийся на ее поверхности, позволяя процессу продолжаться.

Распространенные ошибки и соображения

Достижение высококачественной пленки требует тщательного контроля нескольких переменных. Просто запустить процесс недостаточно.

Сила и однородность магнитного поля

Конструкция массива магнитов за мишенью имеет решающее значение. Неоднородное магнитное поле приведет к неравномерной плотности плазмы, заставляя мишень изнашиваться по определенному шаблону («гоночная дорожка»). Это приводит к плохому использованию материала мишени и может повлиять на однородность нанесенной пленки.

Давление и расход газа

Давление инертного газа — это тонкий баланс. Если оно слишком высокое, распыленные атомы будут сталкиваться со слишком большим количеством атомов газа, прежде чем достигнут подложки, теряя энергию и снижая плотность пленки. Если оно слишком низкое, плазма может быть нестабильной или ее трудно поддерживать, что снижает скорость осаждения.

Температура и смещение подложки

Контроль температуры подложки имеет решающее значение для управления внутренними напряжениями пленки, структурой зерен и адгезией. В некоторых случаях на подложку также подается небольшое отрицательное напряжение (смещение), чтобы притягивать некоторые ионы, обеспечивая легкую бомбардировку, которая может улучшить плотность и качество растущей пленки.

Как применить это к вашей цели

Выбор техники напыления полностью зависит от материала, который необходимо нанести, и желаемых свойств пленки.

- Если ваша основная цель — нанесение проводящих материалов (например, металлов): DC-магнетронное напыление является наиболее эффективным, быстрым и экономичным методом.

- Если ваша основная цель — нанесение изолирующих материалов (например, керамики или оксидов): Требуется RF-магнетронное напыление для предотвращения накопления положительного заряда на мишени.

- Если ваша основная цель — достижение максимальной плотности и качества пленки: Вы должны точно контролировать давление газа и рассмотреть возможность применения напряжения смещения к подложке во время осаждения.

- Если ваша основная цель — экономичность и выход материала: Оптимизация конфигурации магнитного поля магнетрона для обеспечения равномерного износа мишени является наиболее важным фактором.

В конечном счете, магнетронное напыление обеспечивает исключительный уровень контроля над свойствами пленки, что делает его одной из самых универсальных и широко используемых технологий осаждения.

Сводная таблица:

| Шаг | Ключевое действие | Назначение |

|---|---|---|

| 1 | Создание вакуума и подача газа | Удаление примесей; обеспечение ионами для плазмы |

| 2 | Подача высокого напряжения на мишень | Зажигание плазмы путем ионизации инертного газа (например, аргона) |

| 3 | Активация магнитного поля | Удержание электронов для создания плотной, эффективной плазмы |

| 4 | Бомбардировка мишени ионами | Распыление (выбивание) атомов из материала мишени |

| 5 | Осаждение атомов на подложке | Послойное формирование однородной, высококачественной тонкой пленки |

Готовы получить точные, высококачественные тонкие пленки в вашей лаборатории? KINTEK специализируется на передовом оборудовании и расходных материалах для магнетронного напыления для лабораторных нужд. Независимо от того, работаете ли вы с проводящими металлами или изолирующей керамикой, наши решения обеспечивают оптимальную скорость осаждения, однородность пленки и утилизацию материала. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем улучшить ваши исследования и производство тонких пленок.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Вакуумный шаровой кран из нержавеющей стали 304/316, запорный клапан для систем высокого вакуума

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Люди также спрашивают

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений