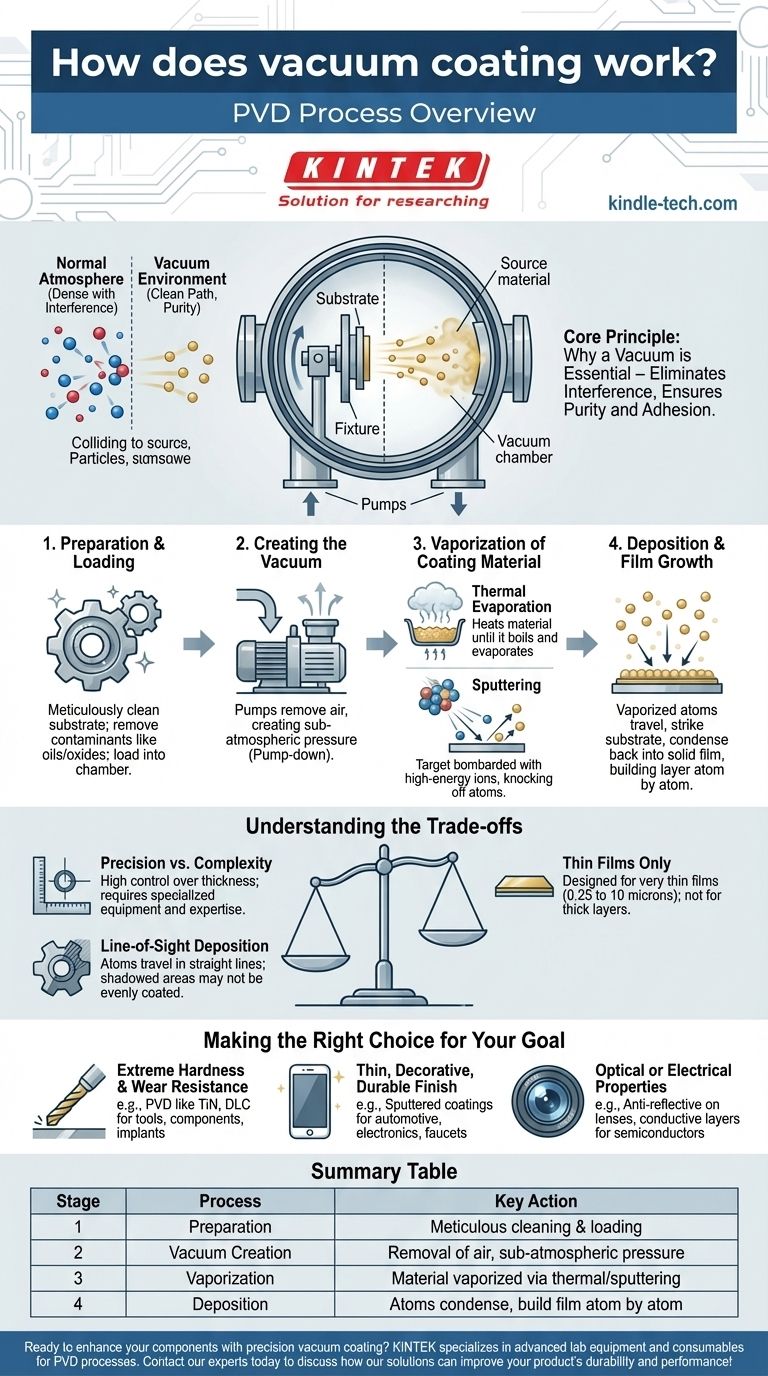

По сути, вакуумное напыление — это процесс нанесения исключительно тонкой, прочной пленки на поверхность путем испарения материала покрытия и осаждения его атом за атомом в высоковакуумной камере. Этот метод, являющийся формой физического осаждения из паровой фазы (PVD), создает прочные слои, которые улучшают свойства детали, такие как твердость и износостойкость, не изменяя ее основных размеров.

В основе вакуумного напыления лежит создание пустого пространства — вакуума — чтобы отдельные атомы материала покрытия могли «перелетать» от источника и точно осаждаться на деталь, образуя ультратонкий, очень прочный слой.

Основной принцип: почему вакуум необходим

Весь процесс зависит от вакуумной среды. Его основная цель — удалить весь воздух и другие молекулы газа из камеры.

Устранение помех

В обычной атмосфере воздух плотно насыщен частицами. Любая попытка «распылить» атомы материала покрытия приведет к их столкновению с молекулами воздуха, рассеиванию и предотвращению их чистого попадания на целевую поверхность.

Обеспечение чистоты и адгезии

Вакуум создает сверхчистый путь от источника покрытия до подложки. Это предотвращает реакцию атмосферных газов, таких как кислород и азот, с испаренным материалом, обеспечивая чистоту осажденной пленки и ее прочное сцепление с поверхностью.

Процесс осаждения: от твердого тела к пленке

Хотя существуют различные варианты, наиболее распространенным методом является физическое осаждение из паровой фазы (PVD). Процесс можно разделить на четыре отдельных этапа.

Этап 1: Подготовка и загрузка

Перед началом процесса компонент, подлежащий покрытию (подложка), должен быть тщательно очищен. Любые микроскопические загрязнения, такие как масла или оксиды, предотвратят надлежащее сцепление покрытия. После очистки детали устанавливаются на специальные приспособления и помещаются в вакуумную камеру.

Этап 2: Создание вакуума

Камера герметизируется, и ряд насосов удаляет воздух, создавая среду с пониженным давлением. Эта фаза «откачки» имеет решающее значение и подготавливает почву для успешного нанесения покрытия.

Этап 3: Испарение материала покрытия

Твердый исходный материал — часто металл или керамика — преобразуется в пар. Обычно это достигается одним из двух способов:

- Термическое испарение: Исходный материал нагревается до тех пор, пока он не закипит и не испарится, высвобождая облако атомов.

- Распыление: Исходный материал (называемый «мишенью») бомбардируется высокоэнергетическими ионами (обычно инертного газа, такого как аргон). Эта бомбардировка действует как микроскопическая пескоструйная обработка, выбивая отдельные атомы из мишени.

Этап 4: Осаждение и рост пленки

Испаренные атомы движутся по прямой линии через вакуумную камеру и ударяются о подложку. При ударе они снова конденсируются в твердое состояние, образуя тонкую, плотную и очень однородную пленку. Этот слой наращивается атом за атомом, в результате чего покрытия могут быть толщиной от нескольких нанометров до нескольких микрон (обычно от 0,25 до 10 микрон).

Понимание компромиссов

Вакуумное напыление — мощная технология, но важно понимать ее специфические характеристики и ограничения.

Точность против сложности

Процесс позволяет невероятно точно контролировать толщину и однородность пленки. Однако он требует значительных инвестиций в специализированное оборудование, строгий контроль процесса и высокую степень технической экспертизы для эффективной работы.

Только тонкие пленки

Вакуумное осаждение предназначено исключительно для создания очень тонких пленок. Это не подходящий метод для нанесения толстых, сверхпрочных защитных слоев, которые можно получить с помощью таких процессов, как гальванизация или обычная покраска.

Осаждение по прямой видимости

Поскольку испаренные атомы движутся по прямым линиям, процесс является «прямолинейным». Участки сложной детали, которые затенены или скрыты, могут не получить равномерного покрытия без сложного вращения детали и приспособлений.

Правильный выбор для вашей цели

Чтобы определить, является ли вакуумное напыление правильным подходом, рассмотрите свою основную цель.

- Если ваша основная цель — экстремальная твердость и износостойкость: PVD-покрытия, такие как нитрид титана (TiN) или алмазоподобный углерод (DLC), являются отраслевым стандартом для режущих инструментов, компонентов двигателей и медицинских имплантатов.

- Если ваша основная цель — тонкое, декоративное, но прочное покрытие: Распыленные покрытия используются для создания металлических покрытий на всем, от автомобильной отделки до бытовой электроники и смесителей.

- Если ваша основная цель — оптические или электрические свойства: Вакуумное осаждение используется для создания антибликовых покрытий на линзах и проводящих слоев в производстве полупроводников.

Понимая его принципы, вы можете эффективно использовать вакуумное напыление для достижения свойств поверхности, которые иначе невозможны.

Сводная таблица:

| Этап | Процесс | Ключевое действие |

|---|---|---|

| 1 | Подготовка | Тщательная очистка и загрузка подложки |

| 2 | Создание вакуума | Удаление воздуха для создания пониженного давления |

| 3 | Испарение | Материал покрытия испаряется посредством термического испарения или распыления |

| 4 | Осаждение | Атомы движутся и конденсируются на подложке, наращивая пленку атом за атомом |

Готовы улучшить свои компоненты с помощью прецизионного вакуумного напыления? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для PVD-процессов, помогая лабораториям достигать превосходных свойств поверхности для режущих инструментов, медицинских имплантатов и декоративных покрытий. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения для вакуумного напыления могут улучшить долговечность и производительность вашего продукта!

Визуальное руководство

Связанные товары

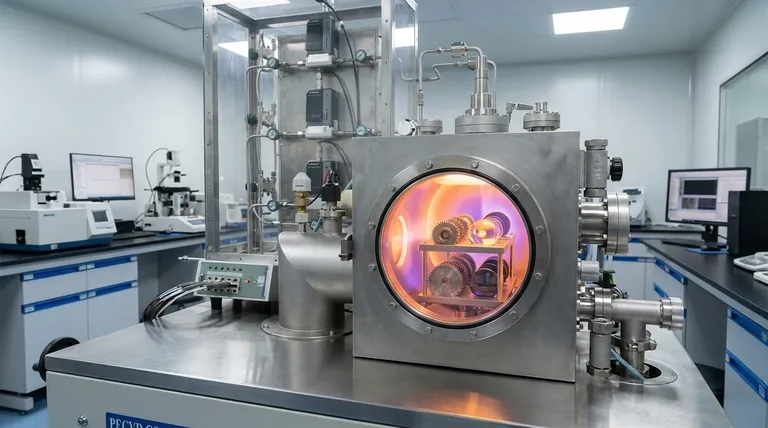

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости