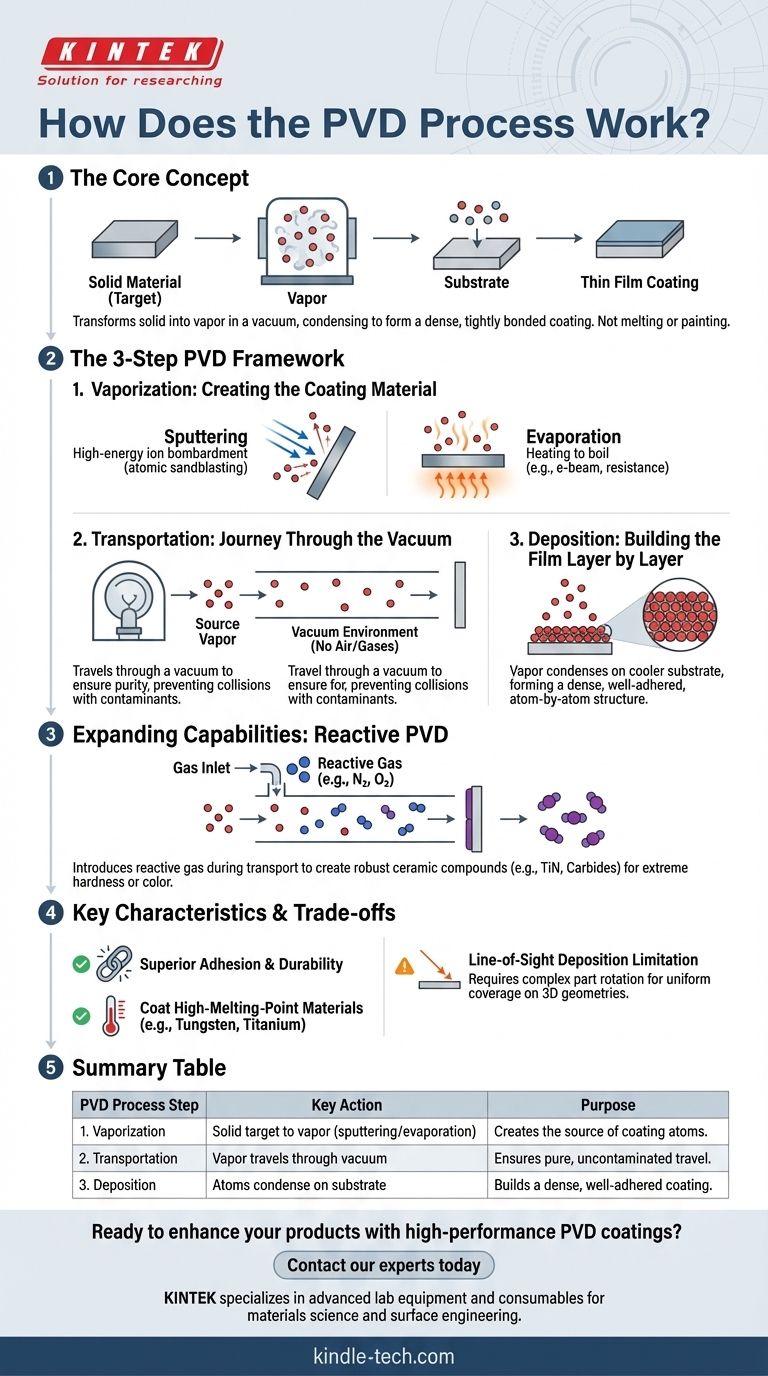

По своей сути, физическое осаждение из паровой фазы (PVD) — это метод вакуумного осаждения, используемый для получения высокоэффективных тонких пленок и покрытий. Процесс заключается в преобразовании твердого материала в пар, транспортировке этого пара через вакуумную камеру и его конденсации на поверхности объекта или подложки, где он образует тонкое, прочно связанное покрытие.

Основной принцип PVD заключается не в плавлении или окрашивании, а в прямом преобразовании твердого материала в пар из отдельных атомов или молекул внутри вакуума. Эта контролируемая среда позволяет создавать исключительно чистые, плотные и долговечные покрытия, которые часто невозможно получить другими методами.

Процесс PVD: Трехэтапная структура

Каждый процесс PVD, независимо от используемой конкретной техники, следует одной и той же фундаментальной последовательности событий. Понимание этих трех этапов является ключом к пониманию того, как PVD достигает своих уникальных результатов.

Этап 1: Испарение – Создание материала покрытия

Первый шаг — это генерация пара из твердого исходного материала, известного как «мишень». Это делается не только с помощью простого нагрева, но и с помощью высокоэнергетических физических процессов.

Два основных метода испарения:

- Распыление: Мишень бомбардируется высокоэнергетическими ионами из газовой плазмы. Представьте это как пескоструйную обработку на атомном уровне, где удар ионов выбивает атомы из мишени, выбрасывая их в вакуумную камеру.

- Испарение: Материал мишени нагревается в вакууме с использованием таких методов, как электронный луч или простой резистивный нагрев, пока он не закипит и не выделит пар атомов или молекул.

Этап 2: Транспортировка – Путешествие через вакуум

Как только атомы освобождаются от мишени, они перемещаются через вакуумную камеру к подложке.

Вакуумная среда имеет решающее значение. Удаляя воздух и другие газы, она гарантирует, что испаренные атомы могут перемещаться от источника к подложке без столкновений или реакций с нежелательными частицами. Это сохраняет чистоту покрытия.

Этап 3: Осаждение – Построение пленки слой за слоем

Когда испаренные атомы достигают более холодной поверхности подложки, они конденсируются обратно в твердое состояние.

Эта конденсация образует тонкую пленку, которая растет атом за атомом. Поскольку прибывающие атомы часто обладают высокой кинетической энергией, они могут располагаться в очень плотную и хорошо прилегающую структуру, создавая прочную связь с поверхностью подложки.

Расширение возможностей с помощью реактивного PVD

Хотя трехэтапный процесс может осаждать чистые материалы, такие как металлы, распространенный вариант, называемый реактивным PVD, используется для создания еще более прочных составных покрытий.

Как работает реактивный процесс

На этапе транспортировки в вакуумную камеру намеренно вводится специфический реактивный газ — такой как азот, кислород или газ, содержащий углерод.

Почему это используется: Создание керамических покрытий

Испаренные атомы металла реагируют с этим газом, образуя новое соединение до или во время их осаждения на подложку. Например, пары титана могут реагировать с газообразным азотом, образуя нитрид титана (TiN), чрезвычайно твердую керамику золотистого цвета.

Эта техника позволяет осаждать высокоэффективные керамические покрытия, такие как нитриды, карбиды и оксиды, из простой металлической мишени, значительно расширяя диапазон возможных свойств поверхности.

Понимание ключевых характеристик и компромиссов

PVD выбирается по определенным причинам, но имеет свои собственные операционные соображения.

Превосходная адгезия и долговечность

PVD-покрытия известны своей исключительной адгезией. Высокоэнергетическая среда естественным образом очищает поверхность подложки на атомном уровне, а энергетическое осаждение способствует прочной связи между покрытием и объектом.

Возможность нанесения покрытий на тугоплавкие материалы

Поскольку PVD использует физическую бомбардировку (распыление) или сфокусированную энергию (электронные лучи) для испарения, он может легко создавать пары из материалов с чрезвычайно высокими температурами плавления, таких как вольфрам и титан, которые трудно обрабатывать другими методами.

Ограничение: Осаждение по прямой видимости

Испаренные атомы движутся по прямой линии от мишени к подложке. Эта природа «прямой видимости» означает, что может быть сложно равномерно покрыть сложные геометрии со скрытыми поверхностями. Для обеспечения равномерного покрытия часто требуется сложное вращение детали и приспособления.

Как применить это к вашей цели

Понимание основ поможет вам определить, является ли PVD правильным подходом для вашего применения.

- Если ваша основная цель — чистая, плотная металлическая пленка: Стандартный PVD посредством распыления или испарения — это прямой путь к получению высококачественного покрытия.

- Если ваша основная цель — экстремальная твердость, износостойкость или определенный цвет: Реактивный PVD — необходимый выбор для формирования прочного керамического составного покрытия, такого как TiN или Al2O3.

- Если вы наносите покрытие на сложную трехмерную деталь: Вы должны предусмотреть планетарное вращение или многоосевое манипулирование во время процесса, чтобы преодолеть ограничения прямой видимости и обеспечить равномерное покрытие.

Понимая принципы испарения, транспортировки и осаждения материала, вы можете эффективно определить правильную стратегию нанесения покрытия для достижения желаемого результата.

Сводная таблица:

| Этап процесса PVD | Ключевое действие | Назначение |

|---|---|---|

| 1. Испарение | Твердый материал мишени превращается в пар посредством распыления или испарения. | Создает источник атомов покрытия. |

| 2. Транспортировка | Испаренные атомы перемещаются через вакуумную камеру. | Обеспечивает чистое, незагрязненное перемещение к подложке. |

| 3. Осаждение | Атомы конденсируются на подложке, образуя тонкую пленку. | Создает плотное, хорошо прилегающее покрытие слой за слоем. |

Готовы улучшить свои продукты с помощью высокоэффективных PVD-покрытий?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для материаловедения и инженерии поверхностей. Независимо от того, разрабатываете ли вы новые покрытия или оптимизируете процесс осаждения, наш опыт и решения помогут вам достичь превосходной адгезии, долговечности и производительности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические потребности вашей лаборатории в PVD-покрытиях.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений