По своей сути, пиролиз — это процесс разложения материала под воздействием тепла в среде, лишенной кислорода. Вместо сжигания интенсивный нагрев расщепляет крупные, сложные молекулы вещества, такого как пластик или биомасса, на более мелкие и ценные компоненты. Это термохимическое разложение приводит к образованию трех основных продуктов: газовой смеси (синтез-газа), жидкости (пиролизного масла) и твердого углеродосодержащего остатка (угля).

Пиролиз — это не просто сжигание без доступа воздуха; это контролируемый процесс химического превращения. Его цель — восстановить химическую и энергетическую ценность, заключенную в отходах, но его успех полностью зависит от точного контроля температуры, чистоты сырья и полного отсутствия кислорода.

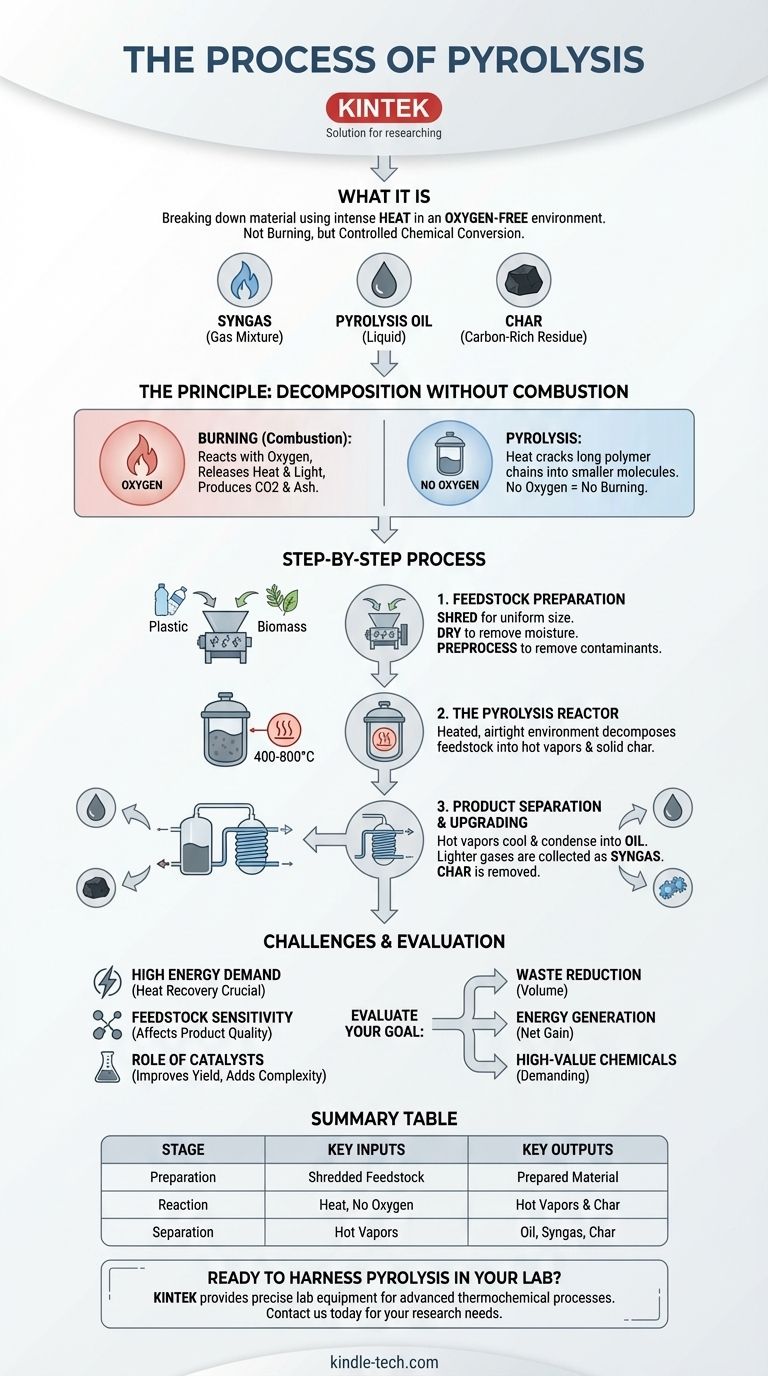

Основной принцип: разложение без горения

Различие между пиролизом и горением (сжиганием) является наиболее важной концепцией для понимания. Все сводится к присутствию или отсутствию кислорода.

Создание среды без кислорода

При обычном огне кислород выступает в качестве реагента. Тепло разрушает материал, а образующиеся молекулы быстро вступают в реакцию с кислородом, выделяя энергию в виде тепла и света и производя побочные продукты, такие как углекислый газ и зола.

Пиролиз предотвращает это, происходя в герметичном сосуде. Удаляя кислород, вы устраняете ключевой ингредиент для горения. Материал не может «гореть».

Роль высокой температуры

Без кислорода тепло играет иную роль. Вместо того чтобы поддерживать горение, тепловая энергия непосредственно воздействует на химические связи, удерживающие вместе крупные полимерные цепи.

Для таких материалов, как биомасса, процесс нацелен на ее основные компоненты: целлюлозу, гемицеллюлозу и лигнин. В пластмассах он разрушает длинные углеводородные цепи. Это «термический крекинг» расщепляет их на более мелкие, легкие и летучие молекулы.

Поэтапное описание процесса

Хотя детали различаются в зависимости от сырья, типичная операция пиролиза для пластиковых или биомассовых отходов следует четкой последовательности.

Этап 1: Подготовка сырья

Процесс начинается задолго до того, как материал попадает в реактор. Сначала сырье измельчается на более мелкие, однородные куски для увеличения площади поверхности и обеспечения равномерного нагрева.

Затем оно высушивается для удаления влаги, поскольку нагрев воды потребляет огромное количество энергии, которая могла бы быть использована для пиролиза. Наконец, оно подвергается предварительной обработке для отделения непиролизуемых примесей, таких как металлы или стекло.

Этап 2: Пиролизный реактор

Это сердце системы. Подготовленное сырье подается в герметичный реактор, который затем нагревается до температур, обычно колеблющихся от 400°C до 800°C.

Внутри реактора материал разлагается на горячую смесь газов и паров. Твердый остаток, который не испаряется, известный как биоуголь или просто уголь, удаляется из нижней части реактора.

Этап 3: Разделение и повышение качества продуктов

Горячий поток газов и паров выходит из реактора и поступает в систему конденсации. По мере охлаждения более тяжелые молекулы конденсируются в жидкость, известную как пиролизное масло (или биомасло). Это масло часто требует дальнейшей дистилляции и очистки для получения пригодного к использованию продукта.

Более легкие молекулы, которые не конденсируются, образуют смесь горючих газов, называемую синтез-газом. Этот газ собирается и может использоваться в качестве топлива, часто для питания самого процесса пиролиза.

Понимание компромиссов и проблем

Пиролиз — мощная технология, но она не является панацеей. Ясная оценка требует понимания ее присущих ограничений.

Высокое энергопотребление

Нагрев реактора до сотен градусов Цельсия — это энергоемкий процесс. Эффективное предприятие должно быть спроектировано так, чтобы восстанавливать и повторно использовать как можно больше тепла. Часто образующийся синтез-газ сжигается для обеспечения тепла, улучшая общий энергетический баланс, но уменьшая количество продаваемой продукции.

Чувствительность к сырью

Точный состав масла, газа и угля сильно зависит от исходного материала. Сырье из смешанных пластиков даст совершенно иное — и часто более низкое по качеству — масло, чем сырье из одного чистого типа пластика. Эта изменчивость делает производство стабильного, высококачественного продукта серьезной инженерной задачей.

Роль катализаторов

Для улучшения результата в реактор часто вводится катализатор. Катализаторы способствуют протеканию специфических химических реакций, помогая направить процесс на получение более высокого выхода желаемого продукта, например, более стабильного и ценного масла из пластика. Однако катализаторы увеличивают стоимость и сложность эксплуатации.

Как оценить пиролиз для вашего применения

Чтобы определить, является ли пиролиз правильным решением, вы должны сначала определить свою основную цель.

- Если ваша основная цель — уменьшение объема отходов: Пиролиз чрезвычайно эффективен, преобразуя объемные материалы, такие как шины или пластик, в плотный уголь и пригодное для использования топливо, что значительно сокращает объем, отправляемый на свалки.

- Если ваша основная цель — выработка энергии: Процесс дает горючее масло и газ, но вы должны тщательно рассчитать чистый энергетический прирост после вычета значительной энергии, необходимой для самого процесса.

- Если ваша основная цель — создание высокоценных химикатов: Это самое требовательное применение, требующее чистого сырья, точного контроля температуры, катализаторов и значительной последующей очистки для получения стабильного продукта, пригодного для химической промышленности.

Понимание этих основных принципов — первый шаг к использованию пиролиза в качестве мощного инструмента для устойчивой переработки материалов.

Сводная таблица:

| Этап пиролиза | Ключевые входы | Ключевые выходы |

|---|---|---|

| Подготовка | Измельченное, высушенное сырье (например, пластик, биомасса) | Подготовленный материал без примесей |

| Реакция | Тепло (400-800°C), отсутствие кислорода | Горячая парогазовая смесь и твердый уголь |

| Разделение | Горячие пары | Пиролизное масло, Синтез-газ, Уголь |

| Ключевой фактор | Точный контроль температуры и среда без кислорода | Определяет качество и выход продукта |

Готовы использовать возможности пиролиза в вашей лаборатории?

KINTEK специализируется на предоставлении точного, высококачественного лабораторного оборудования и расходных материалов, необходимых для передовых термохимических процессов, таких как пиролиз. Независимо от того, исследуете ли вы эффективность катализаторов, оптимизируете условия реакции или анализируете выход продуктов, наши надежные инструменты необходимы для получения точных и воспроизводимых результатов.

Свяжитесь с нами сегодня через форму ниже, чтобы обсудить, как KINTEK может поддержать инновационную работу вашей лаборатории в области устойчивой переработки материалов. Давайте вместе превратим ваши исследования в действенные решения.

Свяжитесь с KINTEK по вопросам потребностей вашей лаборатории в пиролизе

Визуальное руководство

Связанные товары

- Электрическая роторная печь для пиролиза биомассы

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Электрическая роторная печь для регенерации активированного угля

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

Люди также спрашивают

- Каковы преимущества технологии пиролиза? Превратите отходы в прибыль и сократите выбросы

- Как энергия преобразуется в биомассу? Использование солнечной энергии природы для возобновляемых источников энергии

- Каковы различные типы пиролизных установок? Выберите подходящую систему для вашего результата

- Что такое процесс быстрого пиролиза биомассы? Превращение биомассы в биомасло за секунды

- Каковы компоненты пиролиза биомассы? Полное руководство по системе, продуктам и процессу