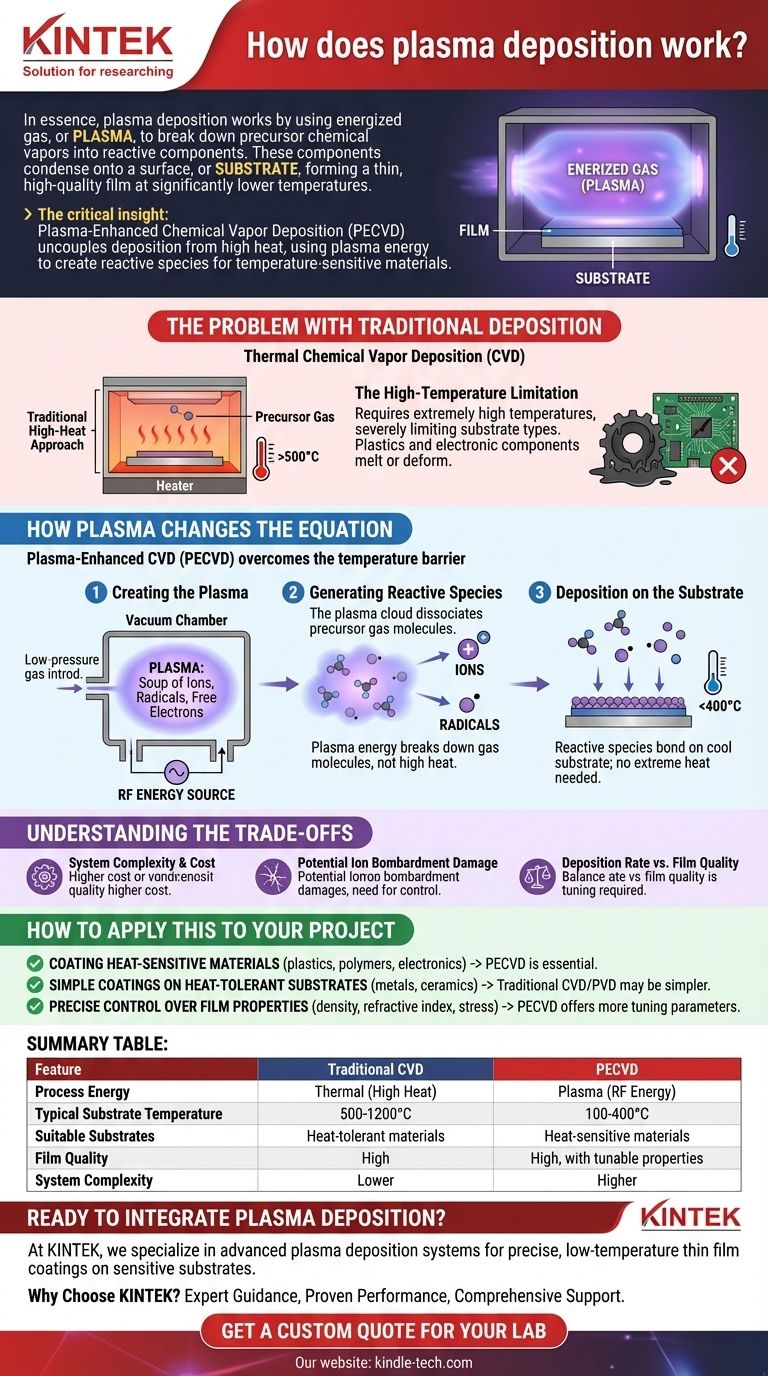

По сути, плазменное напыление работает за счет использования заряженного газа, или плазмы, для расщепления химических паров прекурсора на реактивные компоненты. Затем эти компоненты конденсируются на поверхности, или подложке, образуя тонкую, высококачественную пленку при значительно более низких температурах, чем те, которые требуются при обычных методах напыления.

Ключевое понимание заключается в том, что плазменное напыление, в частности плазменно-усиленное химическое осаждение из газовой фазы (PECVD), отделяет процесс напыления от высокого нагрева. Используя энергию плазмы вместо тепловой энергии, оно создает высокореактивные химические частицы, которые могут образовывать пленки на термочувствительных материалах, которые в противном случае были бы повреждены или разрушены.

Проблема традиционного напыления

Чтобы понять ценность плазмы, мы должны сначала рассмотреть ее предшественника: термическое химическое осаждение из газовой фазы (CVD).

Традиционный подход с высоким нагревом

В стандартном CVD газ-прекурсор, содержащий атомы, которые вы хотите нанести, пропускается над нагретой подложкой.

Интенсивный нагрев обеспечивает тепловую энергию, необходимую для разрыва химических связей в газе, позволяя желаемым атомам оседать и образовывать пленку на поверхности подложки.

Ограничение высокой температуры

Основным недостатком термического CVD является требование чрезвычайно высоких температур, часто многих сотен или даже более тысячи градусов Цельсия.

Это требование к нагреву серьезно ограничивает типы материалов, которые могут быть использованы в качестве подложки. Пластмассы, многие электронные компоненты и другие полимеры просто расплавятся, деформируются или будут разрушены, что делает их несовместимыми с этим процессом.

Как плазма меняет уравнение

Плазменно-усиленное CVD (PECVD) было разработано специально для преодоления этого температурного барьера. Оно вводит новую форму энергии в систему.

Шаг 1: Создание плазмы

Внутри вакуумной камеры вводится газ-прекурсор низкого давления. Затем к этому газу прикладывается источник энергии, обычно радиочастотное (РЧ) электрическое поле.

Эта энергия отрывает электроны от атомов газа, создавая "суп" из свободных электронов, положительно заряженных ионов и нейтральных, но высокореактивных частиц, известных как радикалы. Этот заряженный, ионизированный газ и есть плазма.

Шаг 2: Генерация реактивных частиц

Именно энергия самой плазмы — а не сильный нагрев — разрушает молекулы газа-прекурсора.

Эта диссоциация создает химически агрессивные ионы и радикалы, необходимые для реакции напыления. Эти частицы химически "стремятся" к связыванию и образованию стабильной твердой пленки.

Шаг 3: Напыление на подложку

Затем эти реактивные частицы перемещаются к относительно холодной поверхности подложки и бомбардируют ее. По прибытии они реагируют, связываются друг с другом и послойно образуют плотную, однородную тонкую пленку.

Поскольку энергия активации была обеспечена плазмой, подложку не нужно нагревать до экстремальных температур для эффективного образования пленки.

Понимание компромиссов

Хотя PECVD является мощным методом, оно не является универсальным решением. Оно включает в себя четкий набор инженерных компромиссов.

Сложность и стоимость системы

Системы PECVD по своей природе сложнее, чем термические печи CVD. Они требуют сложных вакуумных камер, мощных РЧ-генераторов и точных систем контроля газа, что увеличивает как начальную стоимость, так и сложность обслуживания.

Потенциальный ущерб от ионной бомбардировки

Те же высокоэнергетические ионы, которые обеспечивают низкотемпературное напыление, при отсутствии тщательного контроля могут вызвать незначительные структурные повреждения поверхностной решетки подложки. Это критический параметр, который необходимо контролировать для чувствительных применений, таких как производство полупроводников.

Скорость напыления против качества пленки

Инженеры часто должны балансировать скорость напыления с качеством получаемой пленки. Увеличение мощности плазмы может ускорить процесс, но также может привести к более высокому внутреннему напряжению в пленке или снижению однородности по всей подложке.

Как применить это к вашему проекту

Ваш выбор между плазменным напылением и другими методами полностью зависит от ваших материальных ограничений и целей производительности.

- Если ваша основная задача — нанесение покрытий на термочувствительные материалы (такие как пластмассы, полимеры или готовые электронные устройства): PECVD является основным и часто единственным жизнеспособным методом.

- Если ваша основная задача — получение простых, прочных покрытий на термостойких подложках (таких как металлы или керамика): Традиционное термическое CVD или физическое осаждение из газовой фазы (PVD) могут быть более простым и экономичным решением.

- Если ваша основная задача — точный контроль над свойствами пленки (такими как плотность, показатель преломления или внутреннее напряжение): PECVD предоставляет больше параметров настройки (мощность, давление, расход газа) для достижения высокоспецифических характеристик материала.

В конечном итоге, плазменное напыление — это фундаментальная технология, которая позволяет создавать передовые материалы, критически важные для современной электроники, оптики и медицинских устройств.

Сводная таблица:

| Характеристика | Традиционное CVD | Плазменно-усиленное CVD (PECVD) |

|---|---|---|

| Энергия процесса | Тепловая (высокий нагрев) | Плазма (РЧ-энергия) |

| Типичная температура подложки | 500-1200°C | 100-400°C |

| Подходящие подложки | Термостойкие материалы (металлы, керамика) | Термочувствительные материалы (пластмассы, полимеры, электроника) |

| Качество пленки | Высокое | Высокое, с настраиваемыми свойствами |

| Сложность системы | Ниже | Выше (требуются вакуум, РЧ-генераторы) |

Готовы интегрировать плазменное напыление в рабочий процесс вашей лаборатории?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для передовых исследований и производства. Наши системы плазменного напыления разработаны для обеспечения точных низкотемпературных покрытий тонких пленок для ваших самых чувствительных подложек.

Почему стоит выбрать KINTEK для ваших нужд в плазменном напылении?

- Экспертное руководство: Наша команда поможет вам выбрать подходящую систему PECVD для ваших конкретных требований к материалам и применению.

- Проверенная производительность: Получайте однородные, высококачественные пленки на пластмассах, полимерах и электронных компонентах без термических повреждений.

- Комплексная поддержка: От установки до обслуживания мы гарантируем, что ваша лаборатория работает с максимальной эффективностью.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения для плазменного напыления могут расширить ваши исследовательские или производственные возможности. Давайте разработаем идеальное решение для тонких пленок для ваших термочувствительных материалов.

Получите индивидуальное предложение для вашей лаборатории

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

Люди также спрашивают

- Каков процесс PECVD в полупроводниках? Обеспечение осаждения тонких пленок при низких температурах

- Как системы PECVD улучшают DLC-покрытия на имплантатах? Объяснение превосходной долговечности и биосовместимости

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов