По своей сути, лазерное спекание металла — это аддитивный производственный процесс, который создает трехмерные металлические детали по цифровому файлу. Он использует мощный лазер для селективного сплавления или плавления мелкого металлического порошка, слой за слоем, внутри контролируемой камеры. Этот метод также часто известен под более конкретными названиями, такими как прямое лазерное спекание металла (DMLS) или селективное лазерное плавление (SLM).

Настоящее новшество лазерного спекания металла заключается не просто в плавлении порошка; это способность создавать невероятно сложные, полностью плотные металлические компоненты непосредственно по цифровому дизайну, достигая геометрий, которые невозможно воспроизвести традиционной механической обработкой.

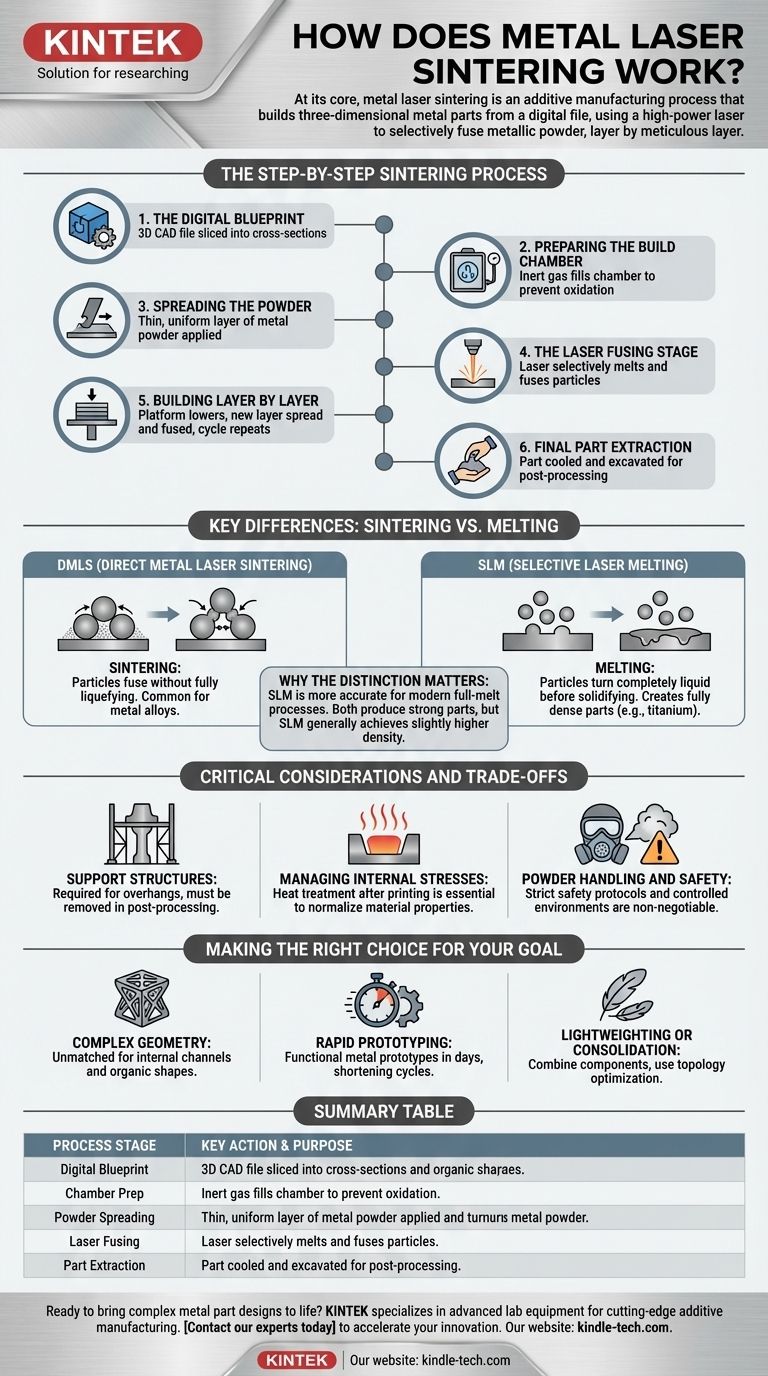

Пошаговый процесс спекания

Понимание рабочего процесса раскрывает точность и контроль, присущие этой технологии. Каждый этап имеет решающее значение для получения успешной конечной детали.

Цифровой чертеж

Процесс начинается с 3D-файла симуляции автоматизированного проектирования (CAD). Затем эта цифровая модель "нарезается" специализированным программным обеспечением на сотни или тысячи тонких двумерных сечений, создавая точный набор инструкций для машины.

Подготовка камеры построения

Область построения герметизируется и заполняется инертным газом, обычно аргоном или азотом. Эта контролируемая атмосфера имеет решающее значение, поскольку она вытесняет кислород, предотвращая окисление или воспламенение мелкого металлического порошка при высоких температурах, необходимых для сплавления.

Распределение порошка

Лезвие переносчика или валик перемещается по платформе построения, нанося чрезвычайно тонкий и равномерный слой выбранного металлического порошка, часто толщиной всего 20-60 микрон.

Этап лазерного сплавления

Мощный волоконный лазер, управляемый нарезанным CAD-файлом, сканирует поверхность слоя порошка. Интенсивная энергия лазера избирательно расплавляет и сплавляет частицы порошка вместе, затвердевая первое поперечное сечение детали.

Построение слой за слоем

После завершения одного слоя платформа построения опускается на точную толщину одного слоя. Лезвие переносчика наносит новый слой порошка, и лазер сплавляет следующее поперечное сечение, скрепляя его с нижним. Этот цикл повторяется тысячи раз, пока деталь полностью не сформируется.

Извлечение готовой детали

После завершения построения деталь оставляют остывать внутри машины. Затем ее аккуратно извлекают из окружающего рыхлого порошка, который часто можно просеять и использовать повторно. Деталь, все еще прикрепленная к пластине построения, переходит к постобработке.

Ключевые различия: спекание против плавления

Хотя эти термины часто используются как взаимозаменяемые, технические названия выявляют тонкое, но важное различие в физике процесса. Понимание этого помогает прояснить возможности и результаты, связанные с материалами.

DMLS (Прямое лазерное спекание металла)

Технически, спекание включает нагрев порошка до точки, когда частицы сплавляются вместе по своим поверхностям, не переходя полностью в жидкое состояние. Этот процесс распространен для деталей, изготовленных из металлических сплавов.

SLM (Селективное лазерное плавление)

SLM использует более высокую мощность лазера для достижения полного плавления, что означает, что частицы порошка полностью переходят в жидкое состояние, прежде чем затвердеть. Это создает полностью плотную, однородную деталь и обычно используется для чистых материалов, таких как титан или алюминий.

Почему это различие имеет значение

На практике большинство современных машин достигают полного плавления, что делает SLM более физически точным термином. Однако DMLS является широко известным торговым наименованием. Главное, что следует понимать: оба процесса производят прочные, плотные металлические детали, причем SLM, как правило, обеспечивает немного более высокую плотность и прочность.

Критические соображения и компромиссы

Лазерное спекание металла — мощный инструмент, но оно не лишено сложностей. Успешный результат зависит от предвидения и управления ключевыми проблемами.

Необходимость в опорных структурах

Как и в 3D-печати пластиком, любые значительные нависающие элементы или крутые углы требуют опорных структур. Эти опоры печатаются из того же материала и закрепляют деталь на пластине построения, предотвращая деформацию из-за термического напряжения и предоставляя лазеру поверхность для построения. Эти опоры должны быть механически удалены при постобработке.

Управление внутренними напряжениями

Циклы быстрого нагрева и охлаждения, присущие процессу, могут вызвать внутренние напряжения внутри детали. Термообработка или цикл снятия напряжений после печати почти всегда требуются для нормализации микроструктуры материала и обеспечения стабильности его механических свойств.

Обращение с порошком и безопасность

Работа с мелкодисперсными распыленными металлическими порошками требует строгих протоколов безопасности. Эти материалы могут представлять опасность для дыхательных путей и в некоторых случаях быть горючими. Надлежащая вентиляция, защитное оборудование и контролируемые условия являются обязательными.

Выбор правильного решения для вашей цели

Лазерное спекание металла — не универсальное решение; это специализированный процесс, который преуспевает, когда его уникальные преимущества соответствуют инженерной задаче.

- Если ваш основной фокус — сложная геометрия: Эта технология незаменима для создания деталей с внутренними каналами охлаждения, решетчатыми структурами или органическими формами, которые невозможно изготовить механической обработкой.

- Если ваш основной фокус — быстрое прототипирование: Он позволяет создавать функциональные металлические прототипы непосредственно по цифровому файлу за считанные дни, резко сокращая циклы разработки за счет устранения необходимости в оснастке.

- Если ваш основной фокус — снижение веса или консолидация: Он позволяет инженерам объединять несколько компонентов в одну сложную деталь и использовать топологическую оптимизацию для удаления каждого грамма ненужного материала.

В конечном счете, овладение лазерным спеканием металла означает понимание его как целостной производственной системы, от цифрового проектирования до окончательной постобработки.

Сводная таблица:

| Этап процесса | Ключевое действие | Назначение |

|---|---|---|

| Цифровой чертеж | 3D CAD-модель нарезается на слои | Создает инструкции для лазера |

| Подготовка камеры | Камера заполняется инертным газом (аргон/азот) | Предотвращает окисление и горение порошка |

| Распределение порошка | Лезвие переносчика распределяет тонкий слой металлического порошка | Создает свежую поверхность для сплавления |

| Лазерное сплавление | Мощный лазер сканирует и сплавляет частицы порошка | Создает деталь поперечным сечением, слой за слоем |

| Извлечение детали | Деталь извлекается из рыхлого порошка и охлаждается | Подготавливает деталь к постобработке |

Готовы воплотить в жизнь сложные металлические конструкции?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для передовых аддитивных производственных процессов, таких как лазерное спекание металла. Независимо от того, занимаетесь ли вы прототипированием, исследованиями или масштабированием производства, наши решения помогут вам быстрее получать точные, плотные и сложные металлические детали.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать конкретные потребности вашей лаборатории и ускорить ваши инновации.

Визуальное руководство

Связанные товары

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Двухплитная нагревательная пресс-форма для лаборатории

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Гомогенизатор высокого сдвига для фармацевтических и косметических применений

Люди также спрашивают

- Для каких целей химическое осаждение из газовой фазы (CVD) считается эффективным методом? Откройте для себя высокопроизводительные покрытия

- Каковы этапы метода CVD? Руководство по осаждению тонких пленок

- Каковы параметры процесса CVD? Качество основной пленки, скорость и конформность

- Каковы две основные категории технологий осаждения? PVD против CVD: объяснение

- Является ли вакуум требованием для ХОС? Понимание роли давления в качестве пленки

- Что такое химическое осаждение из газовой фазы (ХОГФ): конструкция и принцип работы? Руководство по изготовлению тонких пленок высокой чистоты

- Почему ALD может обеспечить конформное осаждение? Секрет кроется в его самоограничивающихся поверхностных реакциях

- Каков процесс синтеза углеродных нанотрубок? Руководство по методам и оптимизации