Чтобы быть точным, термообработка не оказывает единого воздействия на твердость. Это контролируемый процесс, который может быть использован для значительного увеличения или уменьшения твердости материала, в зависимости от конкретного цикла нагрева и охлаждения. Цель состоит в том, чтобы целенаправленно изменить внутреннюю кристаллическую структуру материала для достижения желаемого набора механических свойств.

Основной принцип заключается в том, что термообработка не является побочным эффектом; это преднамеренное манипулирование. Контролируя температуру и, что наиболее важно, скорость охлаждения, вы фундаментально реорганизуете атомную структуру материала, чтобы сделать его более твердым и износостойким или более мягким и обрабатываемым.

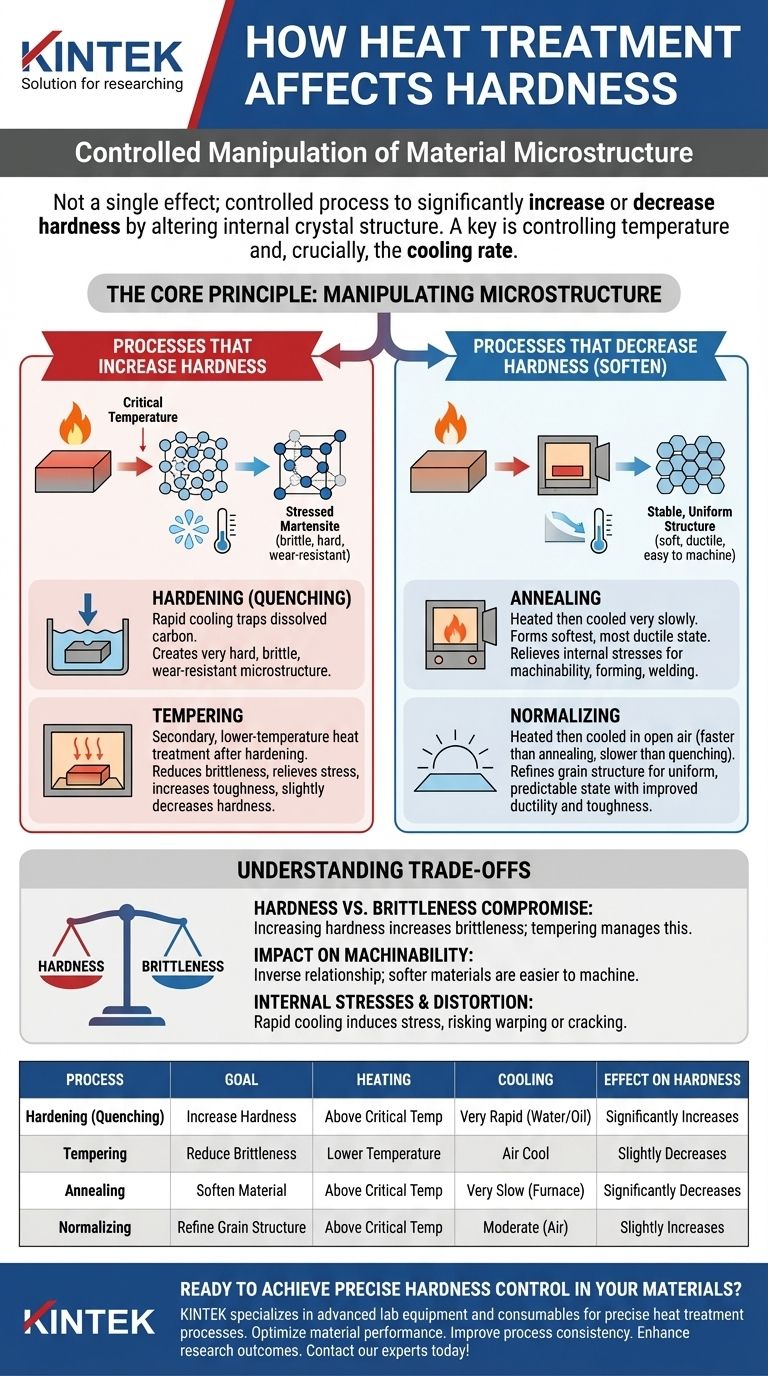

Основной принцип: манипулирование микроструктурой

Твердость металла определяется его микроструктурой, которая представляет собой расположение его атомов в кристаллических зернах. Термообработка работает, используя тепловую энергию для разблокировки и перестройки этой внутренней структуры.

Как нагрев изменяет структуру

Когда металл, такой как сталь, нагревается выше определенной критической температуры, его атомы перестраиваются в новую кристаллическую структуру (аустенит), которая может растворять такие элементы, как углерод. Это создает однородный твердый раствор, сбрасывая внутреннее состояние материала.

Критическая роль скорости охлаждения

Истинное преобразование происходит во время охлаждения. Скорость охлаждения определяет, какой тип микроструктуры образуется по мере того, как металл возвращается к более низкой температуре, что, в свою очередь, определяет его окончательную твердость и другие механические свойства.

Процессы, увеличивающие твердость

Чтобы сделать материал более твердым, цель состоит в том, чтобы зафиксировать его атомную структуру в сильно напряженном, неупорядоченном состоянии.

Закалка (резкое охлаждение)

Закалка включает нагрев материала до его критической температуры, а затем очень быстрое охлаждение. Этот процесс часто называют резким охлаждением (quenching) и обычно выполняется путем погружения горячей детали в воду, масло или другую среду.

Это быстрое охлаждение фиксирует растворенные атомы углерода, создавая очень твердую, хрупкую и износостойкую микроструктуру, известную как мартенсит.

Отпуск

Закаленная деталь часто слишком хрупка для практического использования. Отпуск — это вторичная, низкотемпературная термообработка, применяемая после закалки.

Он немного снижает твердость и износостойкость, но значительно уменьшает хрупкость и снимает внутренние напряжения, вызванные закалкой, что приводит к гораздо более прочной конечной детали.

Процессы, уменьшающие твердость (смягчающие)

Чтобы сделать материал более мягким, цель состоит в том, чтобы позволить его атомам сформировать стабильную, однородную и свободную от напряжений структуру.

Отжиг

Отжиг — это процесс нагрева материала с последующим максимально медленным охлаждением. Это медленное охлаждение позволяет микроструктуре сформироваться в ее самом мягком, наиболее пластичном состоянии.

Этот процесс снимает внутренние напряжения и в основном используется для того, чтобы сделать материал более легким для механической обработки, формовки или сварки.

Нормализация

Нормализация включает нагрев материала с последующим охлаждением на открытом воздухе. Охлаждение происходит быстрее, чем при отжиге, но намного медленнее, чем при закалке.

Это улучшает зернистую структуру, производя материал, который немного тверже отожженного, но с улучшенной пластичностью и ударной вязкостью. Это создает более однородное и предсказуемое механическое состояние.

Понимание компромиссов

Выбор процесса термообработки всегда является упражнением в балансировании конкурирующих свойств. Невозможно одновременно максимизировать все желаемые характеристики.

Компромисс между твердостью и хрупкостью

Самый фундаментальный компромисс — это компромисс между твердостью и хрупкостью. По мере увеличения твердости материала вы почти всегда увеличиваете его хрупкость, делая его более восприимчивым к разрушению при резких ударах. Отпуск является основным методом, используемым для управления этим компромиссом.

Влияние на обрабатываемость

Твердость материала имеет прямую и обратную зависимость от его обрабатываемости. Мягкие, отожженные материалы легко резать, сверлить и формовать. Полностью закаленные материалы могут быть чрезвычайно трудными или даже невозможными для обработки традиционными инструментами.

Внутренние напряжения и деформация

Быстрые циклы охлаждения, такие как закалка, вызывают значительные внутренние напряжения в материале. Если ими не управлять должным образом, эти напряжения могут привести к деформации, искажению или даже растрескиванию детали во время или после процесса термообработки.

Правильный выбор для вашей цели

Выбирайте процесс термообработки на основе конечных эксплуатационных требований к компоненту.

- Если ваша основная цель — максимальная износостойкость и прочность: Используйте закалку (резкое охлаждение) для создания твердой мартенситной структуры, а затем отпуск для снижения хрупкости до приемлемого уровня.

- Если ваша основная цель — улучшение обрабатываемости или формуемости: Используйте отжиг, чтобы привести материал в его самое мягкое, наиболее пластичное и свободное от напряжений состояние перед производственными операциями.

- Если ваша основная цель — улучшение зернистой структуры после ковки или формовки: Используйте нормализацию для создания однородной и последовательной микроструктуры, улучшая общую ударную вязкость детали.

В конечном счете, термообработка дает вам прямой контроль над механической судьбой материала.

Сводная таблица:

| Процесс | Цель | Нагрев | Охлаждение | Влияние на твердость |

|---|---|---|---|---|

| Закалка (резкое охлаждение) | Увеличение твердости | Выше критической температуры | Очень быстрое (вода/масло) | Значительно увеличивает |

| Отпуск | Снижение хрупкости | Более низкая температура | Охлаждение на воздухе | Немного уменьшает |

| Отжиг | Смягчение материала | Выше критической температуры | Очень медленное (печь) | Значительно уменьшает |

| Нормализация | Улучшение зернистой структуры | Выше критической температуры | Умеренное (воздух) | Немного увеличивает |

Готовы достичь точного контроля твердости ваших материалов?

В KINTEK мы специализируемся на предоставлении современного лабораторного оборудования и расходных материалов для точных процессов термообработки. Независимо от того, работаете ли вы над закалкой, отпуском или отжигом, наши решения помогут вам:

• Оптимизировать характеристики материала с точным контролем температуры • Улучшить согласованность процесса с надежным лабораторным оборудованием • Повысить результаты исследований с помощью специализированных расходных материалов для термообработки

Давайте обсудим ваши конкретные лабораторные потребности – Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для термообработки для вашего применения!

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Каковы компоненты муфельной печи? Раскройте основные системы для точного и безопасного нагрева

- В чем разница между сушильным шкафом и муфельной печью? Выберите правильный инструмент для вашего термического процесса

- Какие 4 типа термообработки проходит сталь? Полный отжиг, нормализация, закалка и отпуск

- Для чего используется муфельная печь? Достижение высокотемпературной обработки без загрязнений

- Каковы меры предосторожности при работе с муфельной печью? Руководство по предотвращению ожогов, пожаров и поражений электрическим током