По своей сути, удаление связующего (debinding) — это критически важный этап очистки в производстве, при котором с помощью тепла и контролируемой атмосферы удаляется временное «связующее» из формованной или напечатанной детали. Это происходит внутри специализированной печи, где связующее вещество систематически разрушается и испаряется, а затем уносится вакуумной системой или потоком инертного газа. В результате остается хрупкая деталь, состоящая только из конечного материала, готовая к заключительному этапу упрочнения.

Основная цель удаления связующего — удалить временное связующее вещество, которое придает детали первоначальную форму, не вызывая искажений, трещин или загрязнения конечного компонента. Это достигается путем тщательного контроля температуры и атмосферы для испарения связующего или его химического разложения на компоненты, которые могут быть безопасно извлечены.

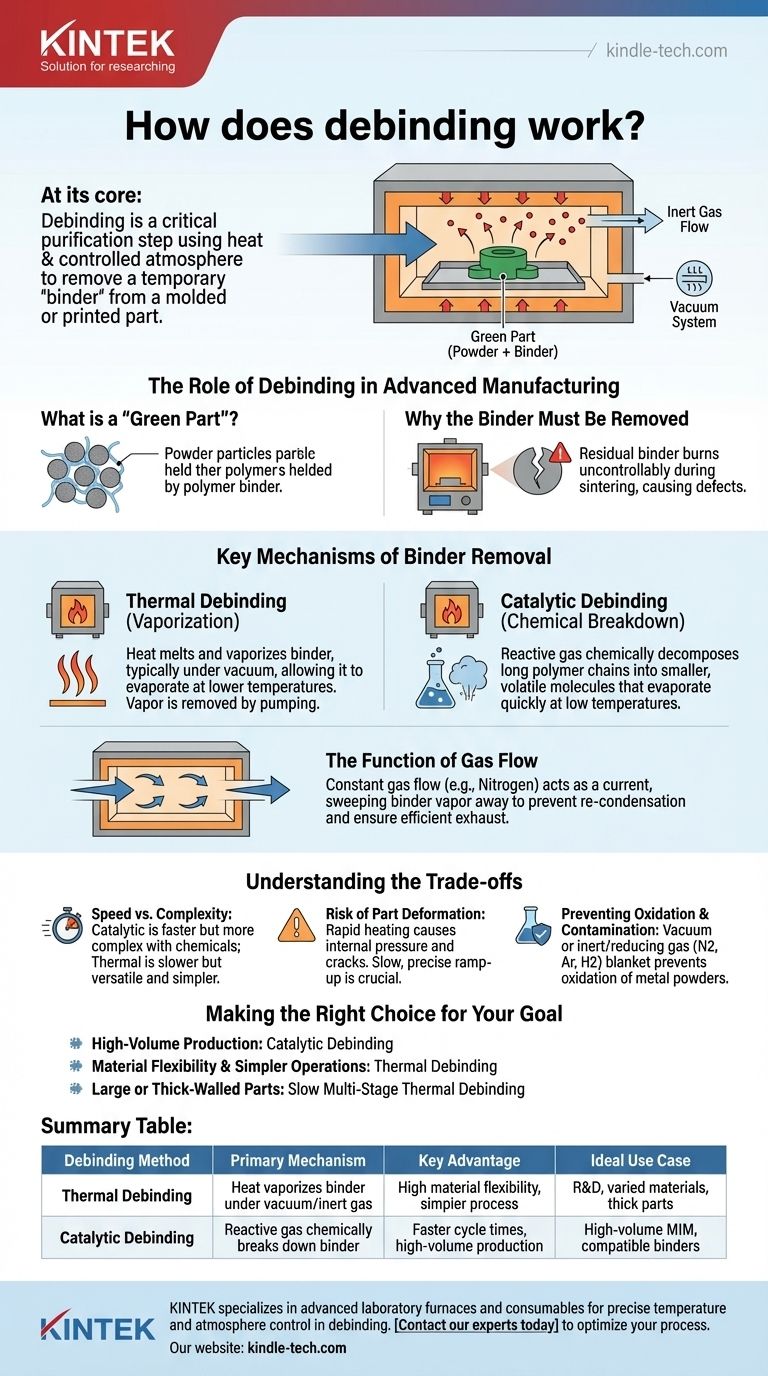

Роль удаления связующего в передовом производстве

Прежде чем металлическая или керамическая деталь достигнет своей конечной плотности и прочности, она начинается как «зеленая деталь». Эта зеленая деталь представляет собой смесь порошка конечного материала (например, стали) и временного связующего вещества (часто полимера).

Что такое «Зеленая деталь»?

Зеленая деталь — это первоначальный продукт таких процессов, как литье под давлением металлов (MIM) или 3D-печать с использованием связующего. Связующее вещество действует как временный клей, удерживая металлический или керамический порошок в желаемой форме.

Хотя деталь имеет правильную геометрию, ей не хватает прочности и плотности конечного продукта. Связующее вещество должно быть полностью удалено перед следующим этапом.

Почему необходимо удалять связующее

Финальным этапом создания плотной детали является спекание, при котором деталь нагревается до температуры чуть ниже точки плавления. Частицы материала сплавляются, и деталь сжимается и уплотняется.

Если бы связующее вещество оставалось во время спекания, оно бы неконтролируемо сгорало, выделяя газы, которые создают поры, трещины и примеси. Удаление связующего обеспечивает чистую, однородную структуру для успешного спекания.

Основные механизмы удаления связующего

Удаление связующего — это не один процесс, а категория методов. Двумя основными методами являются термический и каталитический, оба из которых основаны на превращении твердого связующего в газ для удаления.

Термическое удаление связующего (Испарение)

При термическом удалении связующего основным инструментом является тепло. Путем контролируемого повышения температуры, как правило, в вакууме, связующее вещество нагревается до тех пор, пока оно не расплавится, а затем не испарится.

Вакуумная среда имеет решающее значение, поскольку она снижает температуру кипения связующего, позволяя ему превращаться в газ при более низких температурах, что снижает нагрузку на деталь. Затем этот пар связующего удаляется вакуумной насосной системой печи.

Каталитическое удаление связующего (Химическое разложение)

Этот метод использует реактивный газ для химического разложения связующего вещества. Деталь нагревается в печи, заполненной специфическим газом, который действует как катализатор.

Этот газ инициирует химическую реакцию, которая разрушает длинные полимерные цепи связующего на более мелкие, более летучие молекулы. Эти более мелкие молекулы быстро испаряются при низкой температуре и уносятся.

Функция газового потока

В обоих процессах через печь часто поддерживается постоянный поток газа. Этот газ, как правило, инертный, например азот, действует как ток.

Он уносит пар связующего от детали, предотвращая его повторную конденсацию в более холодных местах и обеспечивая его эффективный отвод из камеры.

Понимание компромиссов

Выбор стратегии удаления связующего включает в себя баланс между скоростью, стоимостью и риском разрушения детали. Этот процесс является деликатной операцией, где точность имеет первостепенное значение.

Скорость против сложности процесса

Каталитическое удаление связующего значительно быстрее термического, что делает его идеальным для крупносерийного производства. Однако оно требует специфических, совместимых связующих веществ и часто включает опасные химикаты, что усложняет процесс.

Термическое удаление связующего медленнее, но более универсально, поскольку его можно адаптировать к более широкому спектру материалов связующих, и, как правило, это более простой в управлении процесс.

Риск деформации детали

Если тепло применяется слишком быстро, связующее вещество может быстро испариться внутри детали. Это создает внутреннее газовое давление, которое может привести к набуханию, деформации или даже трещинам.

Поэтому профили удаления связующего должны повышаться медленно и точно, особенно для деталей с толстыми поперечными сечениями, чтобы позволить связующему веществу выйти без повреждений.

Предотвращение окисления и загрязнения

При температурах удаления связующего металлические порошки очень подвержены окислению при контакте с кислородом. Окисление вносит примеси, которые ослабляют конечную спеченную деталь.

Для предотвращения этого процесс проводится в вакууме или продувается инертным газом (например, азотом или аргоном) для создания защитного слоя. В некоторых случаях восстановительный газ (например, водород) используется для активного устранения любого незначительного окисления, которое может произойти.

Выбор правильного варианта для вашей цели

Ваша стратегия удаления связующего должна напрямую соответствовать вашим производственным целям и специфическим характеристикам ваших деталей.

- Если ваш основной акцент — крупносерийное производство: Каталитическое удаление связующего часто является лучшим выбором из-за его скорости, при условии, что вы можете справиться с химическими и материально-специфическими требованиями.

- Если ваш основной акцент — гибкость материалов и более простые операции: Термическое удаление связующего является более адаптируемым и щадящим методом, подходящим для широкого спектра применений, включая исследования и разработки.

- Если вы работаете с большими или толстостенными деталями: Медленный, многоступенчатый цикл термического удаления связующего имеет решающее значение для безопасного удаления связующего без накопления внутреннего давления, вызывающего дефекты.

Освоение процесса удаления связующего имеет решающее значение для превращения хрупкой зеленой детали в безупречный, высокопроизводительный компонент.

Сводная таблица:

| Метод удаления связующего | Основной механизм | Ключевое преимущество | Идеальный сценарий использования |

|---|---|---|---|

| Термическое удаление | Тепло испаряет связующее в вакууме/инертном газе | Высокая гибкость материалов, более простой процесс | НИОКР, различные материалы, толстые детали |

| Каталитическое удаление | Реактивный газ химически разрушает связующее | Более быстрое время цикла, крупносерийное производство | Крупносерийное MIM, совместимые связующие |

Готовы оптимизировать процесс удаления связующего для получения безупречных спеченных деталей?

KINTEK специализируется на передовых лабораторных печах и расходных материалах для термической обработки. Наши решения обеспечивают точный контроль температуры и атмосферы, критически важный для успешного удаления связующего, помогая вам предотвратить дефекты и достичь превосходной плотности деталей.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наше оборудование может улучшить ваш рабочий процесс литья под давлением металлов (MIM) или аддитивного производства.

Визуальное руководство

Связанные товары

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каковы типичные конфигурации зон нагрева и максимальные температурные возможности муфельных печей? Найдите подходящую конфигурацию для вашей лаборатории

- Как классифицируются трубчатые печи по ориентации трубы? Выберите правильную конструкцию для вашего процесса

- Каков процесс производства циркония? От руды до высокоэффективного металла и керамики

- Каковы преимущества вращающейся печи? Обеспечьте превосходную однородность и эффективность для порошков и гранул

- При какой температуре начинается пиролиз древесины? Контролируйте процесс для получения биоугля, бионефти или синтез-газа