По своей сути, регенерация угля — это высокотемпературный термический процесс, предназначенный для восстановления адсорбционных свойств отработанного активированного угля. Применяя интенсивный, контролируемый нагрев, органические соединения, которые были захвачены и забивают поры угля, разрушаются или испаряются. Это эффективно «очищает» уголь, позволяя использовать его повторно для фильтрации и очистки.

Основная проблема с активированным углем заключается в том, что со временем он насыщается загрязнителями. Регенерация решает эту проблему путем использования термического процесса, часто называемого реактивацией, для насильственного удаления и разрушения этих адсорбированных компонентов, сбрасывая пористую структуру угля, чтобы его можно было использовать снова.

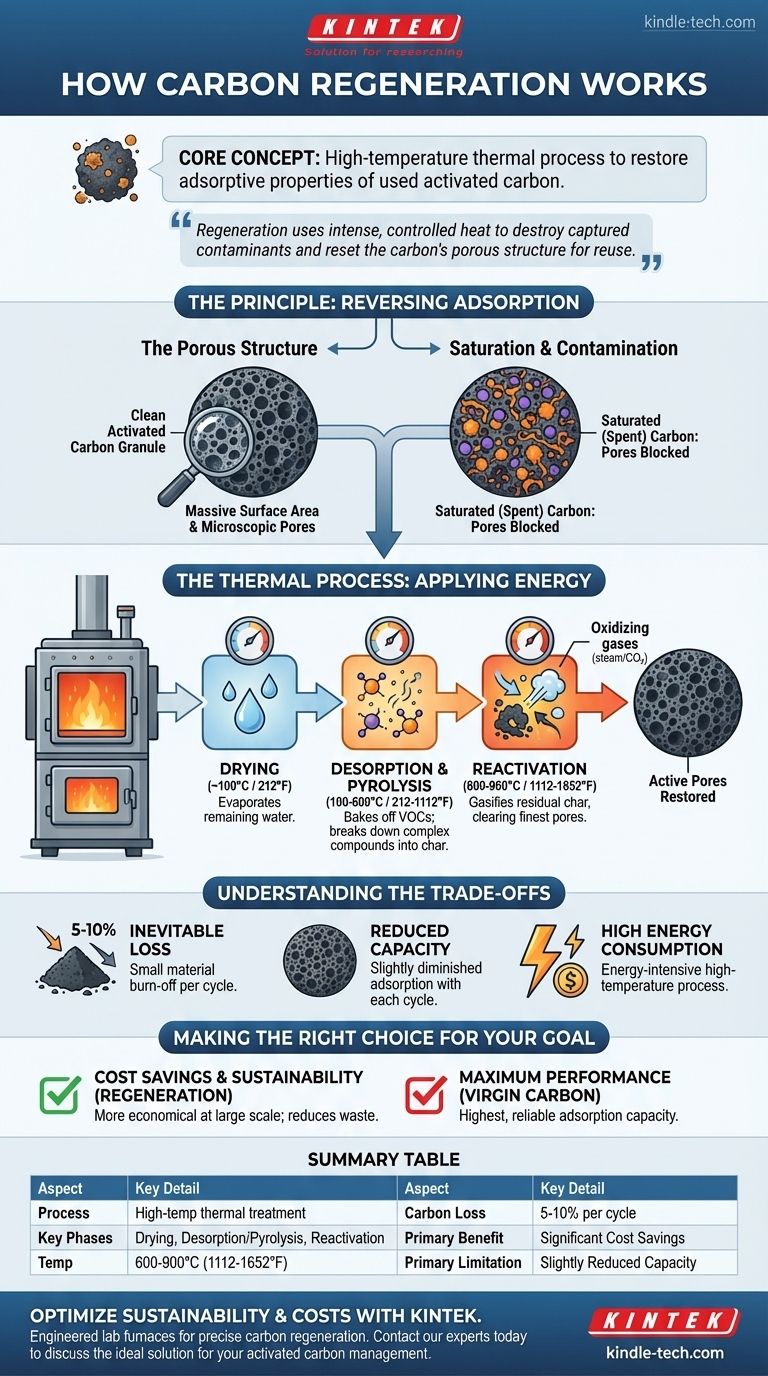

Принцип: Обращение адсорбции

Чтобы понять регенерацию, сначала нужно понять, как работает активированный уголь. Это не простой фильтр, а материал с невероятно большой внутренней поверхностью, заполненной микроскопическими порами.

Роль пористой структуры

Представьте себе гранулу активированного угля как огромную губку на микроскопическом уровне. Эта сеть пор создает огромную площадь поверхности, где загрязнители прилипают к поверхности в процессе, называемом адсорбцией.

Насыщение: когда «губка» заполнена

Со временем эти поверхности полностью покрываются адсорбированными компонентами. Уголь становится «отработанным» или насыщенным и больше не может эффективно удалять загрязнители из потока жидкости или газа.

Применение тепловой энергии

Регенерация работает путем приложения энергии, необходимой для разрыва связей, удерживающих загрязнители на поверхности угля. Процесс обычно происходит в среде с низким содержанием кислорода внутри специальной печи.

Этот термический процесс происходит в несколько отдельных фаз:

- Сушка (~100°C / 212°F): Любая оставшаяся вода испаряется из угля.

- Десорбция и пиролиз (100-600°C / 212-1112°F): По мере повышения температуры легколетучие органические соединения выпекаются (десорбируются). Более сложные, тяжелые соединения распадаются на более мелкие молекулы и элементарный уголь посредством пиролиза.

- Реактивация (600-900°C / 1112-1652°F): При очень высоких температурах вводятся окисляющие газы, такие как пар или углекислый газ. Этот заключительный, критический этап газифицирует и удаляет остаточный пиролизованный уголь, очищая мельчайшие поры и восстанавливая адсорбционную способность угля.

Понимание компромиссов

Хотя регенерация очень эффективна, это не идеальный процесс. Это суровая термическая обработка, которая имеет присущие ей ограничения.

Неизбежная потеря угля

Каждый цикл регенерации сжигает небольшое количество самого активированного угля. Как правило, при каждой реактивации происходит потеря материала на 5-10% по весу. Этот «выгорание» означает, что существует конечное число раз, когда партия угля может быть регенерирована, прежде чем она будет исчерпана.

Снижение адсорбционной способности

Регенерированный уголь почти никогда не бывает таким же эффективным, как первичный (новый) уголь. Экстремальное тепло может вызвать незначительное повреждение пористой структуры. В результате общая площадь поверхности и адсорбционная способность немного снижаются с каждым циклом.

Высокое энергопотребление

Нагрев материалов до температур выше 800°C — это энергоемкий и дорогостоящий процесс. Хотя это часто более экономично, чем покупка нового угля для крупномасштабных операций, энергопотребление является важным фактором, который необходимо учитывать.

Принятие правильного решения для вашей цели

Выбор между использованием регенерированного угля и покупкой нового материала полностью зависит от ваших эксплуатационных приоритетов.

- Если ваш главный приоритет — экономия затрат в больших масштабах: Регенерация почти всегда является более экономичным выбором, поскольку стоимость реактивации значительно ниже стоимости первичного угля.

- Если ваш главный приоритет — экологическая устойчивость: Регенерация — лучший вариант, поскольку она резко сокращает количество отходов, отправляемых на свалки, и углеродный след, связанный с производством и транспортировкой нового материала.

- Если ваш главный приоритет — максимальная производительность для критически важного применения: Первичный активированный уголь всегда будет обеспечивать самую высокую и самую надежную адсорбционную способность.

Понимая регенерацию как процесс термического восстановления, вы можете принять обоснованное решение, которое сбалансирует производительность, стоимость и воздействие на окружающую среду.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Процесс | Высокотемпературная термическая обработка в печи с низким содержанием кислорода |

| Ключевые фазы | Сушка, десорбция/пиролиз, реактивация |

| Типичная температура | 600-900°C (1112-1652°F) |

| Потеря угля за цикл | 5-10% по весу |

| Основное преимущество | Значительная экономия затрат по сравнению с новым углем |

| Основное ограничение | Незначительное снижение адсорбционной способности после каждого цикла |

Оптимизируйте устойчивость и эксплуатационные расходы вашей лаборатории с помощью KINTEK.

Наши специализированные лабораторные печи разработаны для точных и эффективных термических процессов, таких как регенерация угля. Выбирая KINTEK, вы получаете надежного партнера для обслуживания ваших критически важных систем фильтрации и очистки, снижая как расходы, так и воздействие на окружающую среду.

Готовы узнать, как наше оборудование может поддержать ваши конкретные лабораторные потребности? Свяжитесь с нашими экспертами сегодня, чтобы обсудить идеальное решение для управления вашим активированным углем.

Визуальное руководство

Связанные товары

- Муфельная печь для лаборатории 1200℃

- Графитировочная печь для вакуумного графитирования материалов отрицательного электрода

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Печь непрерывного графитирования в вакууме с графитом

- Графитовая вакуумная печь с нижним выгрузкой для графитации углеродных материалов

Люди также спрашивают

- Какую роль играет высокотемпературная камерная печь при повторном аустенизировании стали 17-4 PH? Transform SLM Performance

- Как высокотемпературные печи и керамические тигли влияют на стабильность литий-ионных аккумуляторов? Мастерство точного синтеза

- Зачем керамике нужна спекание? Раскройте прочность и долговечность посредством высокотемпературного синтеза

- Как стерилизовать стеклянную посуду без автоклава? Пошаговое руководство по стерилизации сухим жаром

- Что такое озоление в химии? Повысьте аналитическую точность с помощью методов озоления