По сути, печь с герметичной закалкой — это автономная система термообработки, которая нагревает металлические детали в точно контролируемой атмосфере, а затем быстро охлаждает (закаливает) их в интегрированной жидкостной ванне. Весь процесс — от нагрева до закалки — происходит в герметичной среде, полностью изолируя детали от внешнего воздуха для предотвращения окисления и обеспечения стабильных, высококачественных результатов.

Ключевое понимание заключается в том, что печь с герметичной закалкой — это не просто коробка для нагрева металла. Это интегрированная система, разработанная для контроля всего термического и химического процесса, обеспечивающая предсказуемые металлургические превращения с превосходной целостностью поверхности.

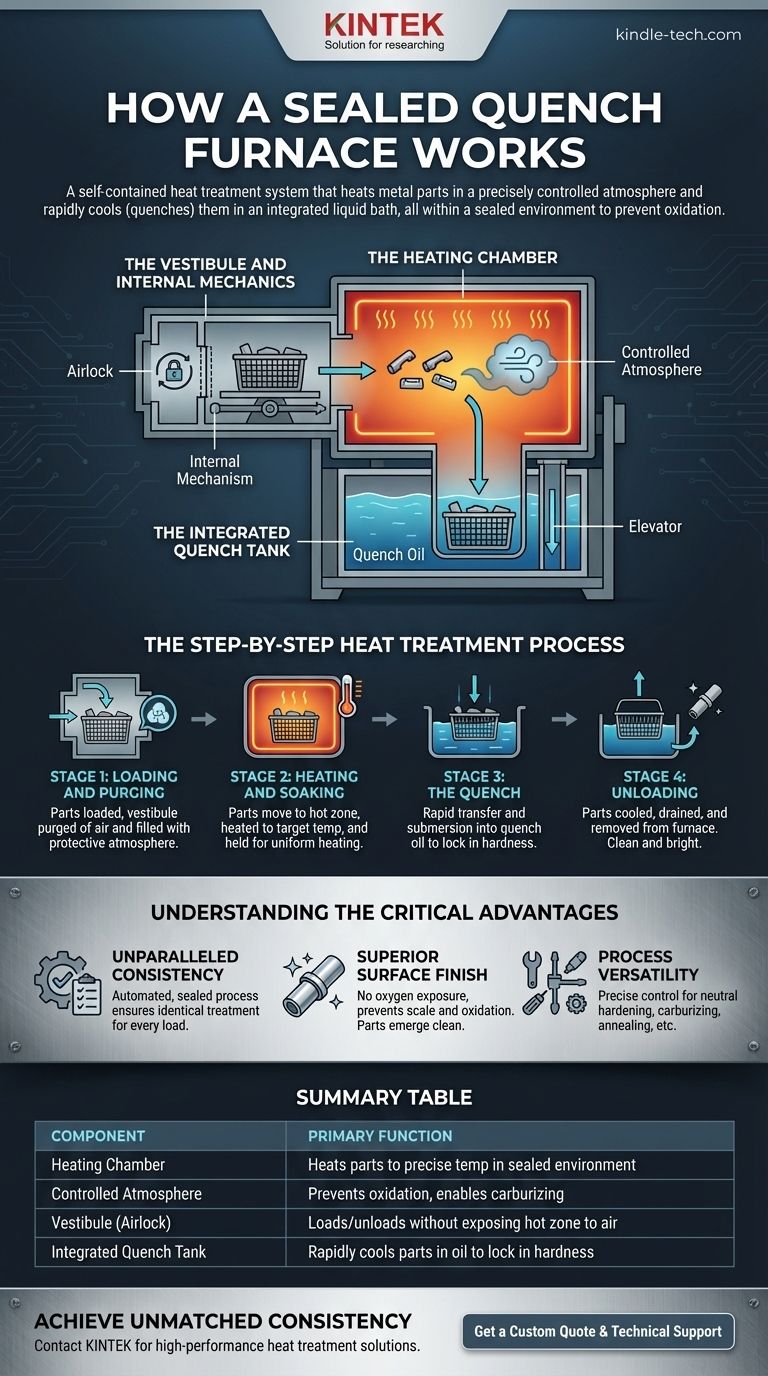

Анатомия печи с герметичной закалкой

Чтобы понять, как она работает, сначала необходимо понять ее ключевые компоненты. Каждая часть выполняет отдельную и критически важную функцию в общем цикле термообработки.

Камера нагрева

Это сердце печи, где детали доводятся до определенной температуры. Камера сильно изолирована и облицована огнеупорным материалом, чтобы выдерживать экстремальные температуры.

Нагрев обычно осуществляется с помощью электрических нагревательных элементов или газовых радиационных труб. Хотя для этого конкретного типа печей это менее распространено, индукционный нагрев, который использует электромагнитное поле для непосредственного генерирования тепла внутри металлической детали, является еще одним методом, используемым в термообработке.

Контролируемая атмосфера

«Герметичность» является, пожалуй, самой важной особенностью. Камера нагрева заполнена специальной смесью газов, известной как контролируемая атмосфера.

Эта атмосфера предотвращает окисление и образование окалины (поверхностной ржавчины и изменения цвета), которые произошли бы, если бы горячий металл подвергался воздействию кислорода. Она также может использоваться для процессов цементации, таких как науглероживание, при котором углерод намеренно диффундирует в поверхность стали.

Тамбур и внутренние механизмы

Тамбур действует как шлюз между внешним миром и внутренней частью печи. Детали сначала загружаются в эту предкамеру.

После закрытия внешней двери тамбур очищается от воздуха и заполняется той же защитной атмосферой, что и камера нагрева. Затем внутренний механизм автоматически перемещает детали из тамбура в камеру нагрева, а затем из камеры нагрева в закалочный бак.

Интегрированный закалочный бак

Непосредственно под камерой нагрева и тамбуром расположен бак, заполненный закалочной средой, чаще всего маслом. После того как детали нагреты в течение необходимого времени, они быстро перемещаются и погружаются в эту жидкость.

Это немедленное, резкое охлаждение называется закалкой, которая фиксирует желаемую структуру зерна и твердость металла. Поскольку это интегрированная система, перенос из зоны нагрева в зону закалки происходит чрезвычайно быстро и без какого-либо контакта детали с кислородом.

Пошаговый процесс термообработки

Операция следует точной, автоматизированной последовательности, которая обеспечивает повторяемость от одной партии к другой.

Этап 1: Загрузка и продувка

Корзина с деталями загружается в тамбур. Внешняя дверь герметизируется, и камера продувается от кислорода и заполняется защитным атмосферным газом.

Этап 2: Нагрев и выдержка

Внутренняя дверь открывается, и детали механически перемещаются в горячую зону. Печь нагревает детали до целевой температуры (например, 1550°F / 845°C для закалки стали) и выдерживает их при этой температуре — процесс, называемый выдержкой — чтобы обеспечить равномерный нагрев всей детали.

Этап 3: Закалка

После выдержки детали быстро перемещаются из горячей зоны, через тамбур, и опускаются на подъемник, который опускает их в закалочный бак внизу. Это быстрое охлаждение изменяет микроструктуру металла, создавая твердость.

Этап 4: Выгрузка

Детали остаются в закалочном масле достаточно долго, чтобы полностью остыть. Затем подъемник поднимает их из масла, позволяя им стечь, прежде чем они будут извлечены из печи для последующих этапов, таких как отпуск.

Понимание критических преимуществ

Конструкция печи с герметичной закалкой напрямую решает общие проблемы термообработки, предлагая значительные преимущества по сравнению с более простыми типами печей.

Непревзойденная стабильность

Поскольку весь цикл автоматизирован и герметизирован от внешних переменных, каждая деталь в каждой загрузке получает идентичную обработку. Эта высокая степень контроля процесса необходима для современного производства.

Превосходная чистота поверхности

Исключая воздействие кислорода, печь предотвращает образование окалины. Детали выходят из печи чистыми и яркими, что минимизирует необходимость в дорогостоящей и трудоемкой постобработке, такой как пескоструйная обработка.

Универсальность процесса

Возможность точного контроля как температуры, так и состава атмосферы делает эти печи чрезвычайно универсальными. Они являются отраслевым стандартом для таких критически важных процессов, как нейтральная закалка, цементация, нитроцементация и отжиг.

Правильный выбор для вашей цели

Выбор правильного процесса термообработки полностью зависит от вашей конечной цели для компонента.

- Если ваша основная цель — крупносерийное производство с повторяемой твердостью: Автоматизированный и стабильный характер печи с герметичной закалкой является отраслевым стандартом.

- Если ваша основная цель — превосходная целостность поверхности и чистота: Герметичная, контролируемая атмосфера является обязательным условием для предотвращения окисления и образования окалины.

- Если ваша основная цель — специализированная поверхностная закалка: Эта печь является окончательным выбором для таких процессов, как цементация, которые требуют точного контроля атмосферы.

В конечном итоге, печь с герметичной закалкой обеспечивает непревзойденный уровень контроля над металлургическим превращением металлических компонентов.

Сводная таблица:

| Компонент | Основная функция |

|---|---|

| Камера нагрева | Нагревает детали до точной температуры в герметичной, изолированной среде. |

| Контролируемая атмосфера | Предотвращает окисление и обеспечивает такие процессы, как цементация. |

| Тамбур (шлюз) | Позволяет загружать/выгружать детали без воздействия воздуха на горячую зону. |

| Интегрированный закалочный бак | Быстро охлаждает детали в масле для фиксации твердости и микроструктуры. |

Добейтесь непревзойденной стабильности в ваших процессах термообработки

Требует ли ваше производство повторяемой твердости и превосходной чистоты поверхности без окалины? Контролируемый, автоматизированный процесс печи с герметичной закалкой не зря является отраслевым стандартом.

В KINTEK мы специализируемся на высокопроизводительном лабораторном и производственном оборудовании. Наш опыт поможет вам интегрировать правильное решение для термообработки для ваших конкретных металлов и целей, будь то нейтральная закалка, цементация или отжиг.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут повысить ваше качество и эффективность.

Получите индивидуальное предложение и техническую поддержку

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Вертикальная лабораторная трубчатая печь

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

Люди также спрашивают

- Как создать инертную атмосферу? Освойте безопасные и чистые процессы с помощью инертизации

- Что такое пример инертной атмосферы? Откройте для себя лучший газ для вашего процесса

- Можно ли использовать азот для пайки? Объяснение ключевых условий и применений

- Какие газы используются в инертных средах? Выберите подходящий газ для нереактивных сред

- Что такое термообработка в инертной атмосфере? Защитите ваши металлы от окисления и обезуглероживания