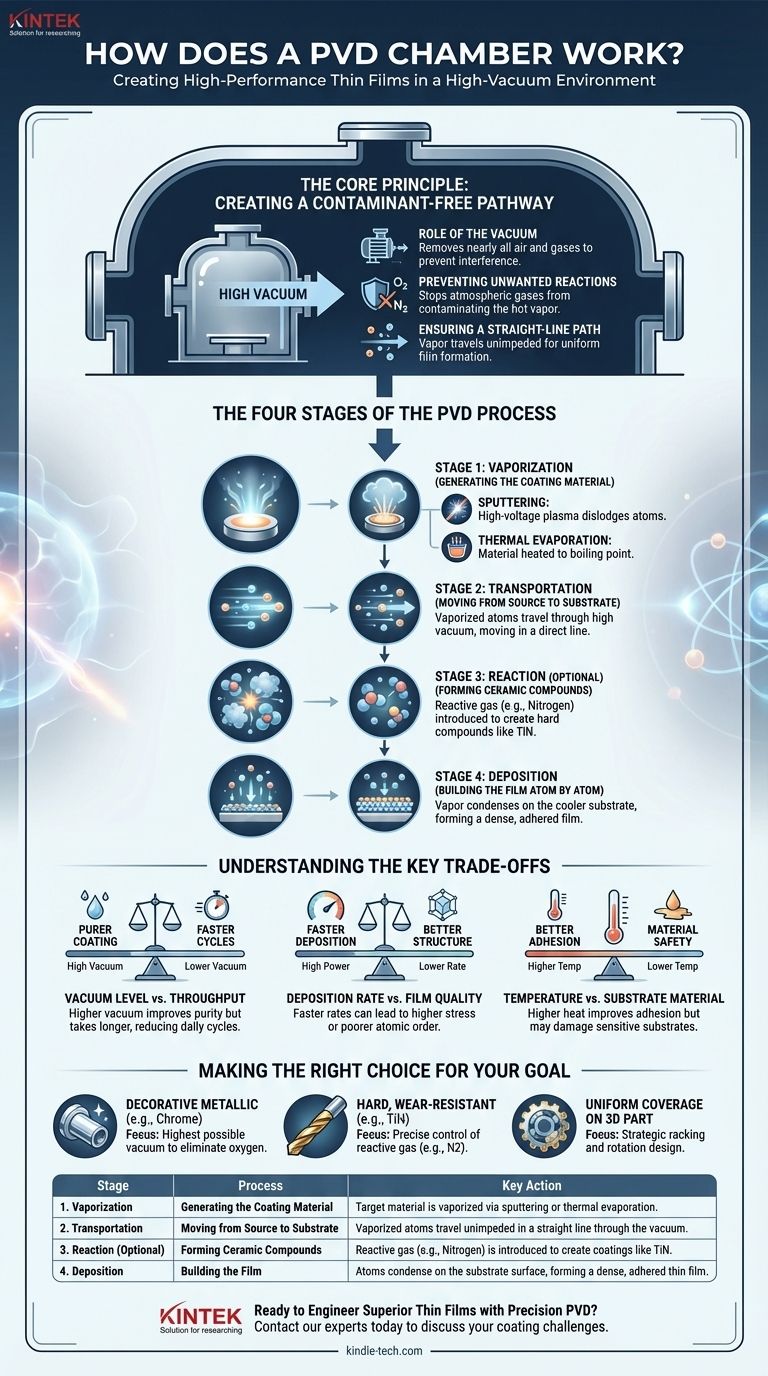

По своей сути, камера PVD — это среда высокого вакуума, в которой твердый материал испаряется, транспортируется, а затем атом за атомом конденсируется на поверхности компонента для формирования высокоэффективной тонкой пленки. Весь процесс зависит от создания почти идеального вакуума, который обеспечивает точное прямолинейное перемещение частиц пара от источника материала («мишени») к покрываемой детали («подложке»). Этот процесс можно разделить на три или четыре ключевых этапа: Испарение, Транспортировка, опциональная Реакция и, наконец, Осаждение.

Основное назначение камеры PVD заключается не просто в удержании деталей, а в создании чрезвычайно чистой и контролируемой среды. Высокий вакуум является самым критически важным фактором, поскольку он устраняет атмосферные загрязнения и позволяет испаренным атомам беспрепятственно перемещаться от источника к подложке, обеспечивая плотное и чистое покрытие.

Основной принцип: Создание пути, свободного от загрязнений

Чтобы понять, как работает камера PVD, вы должны сначала понять, почему это вакуумная камера. Весь процесс основан на создании атомарно чистой среды.

Роль вакуума

Камера герметизируется, и мощные насосы удаляют почти весь воздух, снижая внутреннее давление до одной миллиардной части от нормального атмосферного давления. Этот процесс удаляет газы, такие как кислород, азот и водяной пар, которые в противном случае помешали бы процессу нанесения покрытия.

Предотвращение нежелательных реакций

Если бы атмосферные газы остались в камере, они немедленно прореагировали бы с горячим, активированным металлическим паром. Это привело бы к образованию оксидов и других соединений, загрязняющих конечную пленку и резко изменяющих ее свойства, такие как цвет, твердость и адгезия.

Обеспечение прямолинейного пути

В вакууме испаренные атомы покрытия могут двигаться по прямой линии от источника к подложке. Без вакуума эти атомы постоянно сталкивались бы с молекулами воздуха, рассеиваясь случайным образом по всей камере и препятствуя образованию однородной, плотной пленки.

Четыре этапа процесса PVD

Хотя технологии различаются, процесс внутри камеры следует четкой последовательности.

Этап 1: Испарение (Генерация материала покрытия)

Сначала твердый исходный материал, известный как мишень, должен быть преобразован в пар. Обычно это достигается одним из двух способов:

- Распыление (Sputtering): Камера повторно заполняется небольшим количеством инертного газа, обычно аргона. Прикладывается высокое напряжение, создающее плазму. Положительно заряженные ионы аргона ускоряются к отрицательно заряженной мишени, ударяя по ней с достаточной силой, чтобы выбить, или «распылить», атомы материала мишени.

- Термическое испарение: Исходный материал нагревается в тигле с использованием электрического сопротивления или электронного луча до тех пор, пока он не закипит и не испарится.

Этап 2: Транспортировка (Перемещение от источника к подложке)

Испаренные атомы или молекулы перемещаются через пространство высокого вакуума внутри камеры. Поскольку практически нет других молекул газа, которые могли бы помешать, они движутся по прямому, видимому пути от мишени к подложке.

Этап 3: Реакция (Опциональный, мощный шаг)

Для определенных покрытий это самый важный этап. В камеру вводится точно контролируемое количество реактивного газа (например, азота, кислорода или газа на основе углерода). Этот газ реагирует с металлическим паром, образуя керамическое соединение, создавая такие покрытия, как нитрид титана (TiN) или алмазоподобный углерод (DLC). Эта реакция может происходить в полете или на самой поверхности подложки.

Этап 4: Осаждение (Построение пленки атом за атомом)

Когда атомы пара достигают поверхности относительно более холодной подложки, они конденсируются. Эта конденсация накапливается слой за слоем, образуя тонкую, плотную и прочно сцепленную пленку. Ориентация деталей внутри камеры имеет решающее значение для обеспечения равномерного воздействия этого потока пара.

Понимание ключевых компромиссов

Процесс PVD — это не единая настройка, а баланс конкурирующих переменных, которым необходимо управлять для достижения желаемого результата.

Уровень вакуума против производительности

Достижение более высокого вакуума приводит к более чистому покрытию, поскольку удаляется больше потенциальных загрязнителей. Однако откачка до чрезвычайно низкого давления занимает значительно больше времени, что снижает количество циклов, которые машина может выполнить за день (производительность).

Скорость осаждения против качества пленки

Часто можно увеличить мощность, подаваемую на мишень, чтобы генерировать пар и наносить пленку быстрее. Однако слишком быстрое осаждение иногда может привести к покрытию с более высоким внутренним напряжением или менее упорядоченной атомной структурой, что может повлиять на его производительность и адгезию.

Температура против материала подложки

Хотя PVD является «низкотемпературным» процессом по сравнению с такими методами, как химическое осаждение из паровой фазы (CVD), тепло по-прежнему играет роль. Более высокие температуры подложки могут улучшить адгезию и плотность пленки, но они могут быть непригодны для чувствительных к температуре материалов, таких как пластик или некоторые алюминиевые сплавы.

Сделайте правильный выбор для вашей цели

Понимание функции камеры позволяет настроить процесс в соответствии с вашим конкретным результатом.

- Если ваш основной фокус — чистое декоративное металлическое покрытие (например, хром): Ключом является достижение максимально высокого вакуума для удаления кислорода и водяного пара, которые могут испортить отделку.

- Если ваш основной фокус — твердое, износостойкое керамическое покрытие (например, TiN): Критическим шагом является точный контроль и равномерная подача реактивного газообразного азота.

- Если ваш основной фокус — равномерное покрытие сложной 3D-детали: Конструкция креплений и вращение деталей внутри камеры так же важны, как и сами параметры осаждения.

Освоив принципы этой вакуумной среды, вы переходите от простого использования процесса к проектированию конкретного материального результата.

Сводная таблица:

| Этап | Процесс | Ключевое действие |

|---|---|---|

| 1. Испарение | Генерация материала покрытия | Материал мишени испаряется путем распыления или термического испарения. |

| 2. Транспортировка | Перемещение от источника к подложке | Испаренные атомы беспрепятственно движутся по прямой линии через вакуум. |

| 3. Реакция (Опционально) | Образование керамических соединений | Вводится реактивный газ (например, азот) для создания покрытий, таких как TiN. |

| 4. Осаждение | Формирование пленки | Атомы конденсируются на поверхности подложки, образуя плотную, сцепленную тонкую пленку. |

Готовы создавать превосходные тонкие пленки с помощью прецизионного PVD?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для материаловедения и инженерии поверхностей. Независимо от того, разрабатываете ли вы износостойкие покрытия, декоративную отделку или функциональные тонкие пленки, наш опыт и решения могут помочь вам оптимизировать ваш процесс PVD для достижения превосходных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать конкретные задачи и цели вашей лаборатории в области нанесения покрытий.

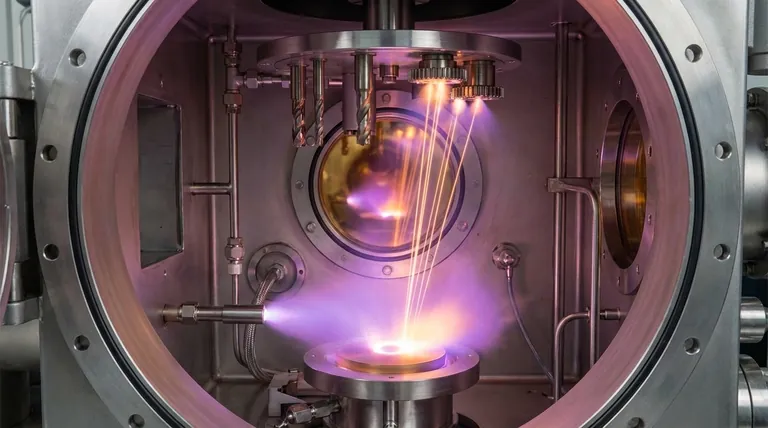

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

Люди также спрашивают

- Что такое плазма в процессе CVD? Снижение температуры осаждения для термочувствительных материалов

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы? Откройте для себя низкотемпературные, высококачественные тонкие пленки

- Что такое плазменно-усиленное химическое осаждение из газовой фазы? Получение низкотемпературных, высококачественных тонких пленок

- Как работает плазменно-усиленное химическое осаждение из газовой фазы (PECVD)? Достижение низкотемпературного высококачественного осаждения тонких пленок

- Что такое осаждение кремния методом PECVD? Получение высококачественных тонких пленок при низких температурах