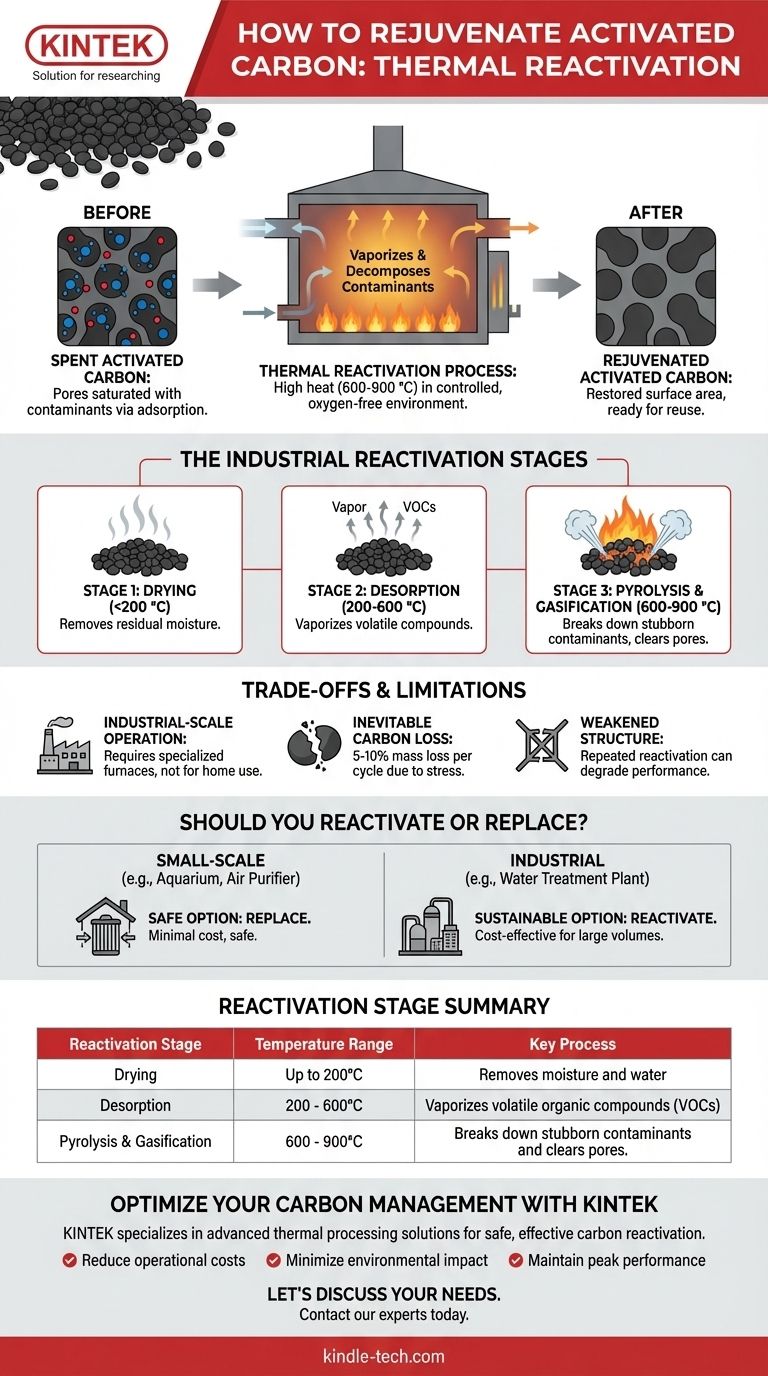

Для восстановления активированного угля необходимо использовать процесс, называемый термической реактивацией. Это включает нагревание отработанного угля до чрезвычайно высоких температур, обычно от 600 до 900 °C, в контролируемой, бескислородной среде. Этот интенсивный нагрев испаряет и разлагает загрязняющие вещества, которые забили поры угля, эффективно очищая его и восстанавливая его способность адсорбировать новые примеси.

Хотя активированный уголь можно восстановить, этот процесс требует специализированных промышленных печей и не является задачей, которую можно выполнить самостоятельно. Почти для всех потребительских или мелкомасштабных применений замена угля является единственным практичным, безопасным и экономически эффективным вариантом.

Принцип реактивации

Как работает адсорбция

Активированный уголь работает благодаря своей обширной внутренней сети микроскопических пор, создающих огромную площадь поверхности. Загрязняющие вещества в воде или воздухе задерживаются в этой сети в процессе, называемом адсорбцией.

Достижение насыщения

Со временем эти поры полностью заполняются загрязняющими веществами. В этот момент уголь считается «отработанным» или «насыщенным» и больше не может эффективно очищать окружающую среду.

Термическое решение

Термическая реактивация обращает этот процесс вспять. Экстремальный нагрев разрушает физические и химические связи, удерживающие адсорбированные загрязнители. Контролируемая, обедненная кислородом атмосфера имеет решающее значение; она гарантирует выгорание загрязняющих веществ и обугленных остатков без возгорания самого активированного угля.

Промышленный процесс реактивации

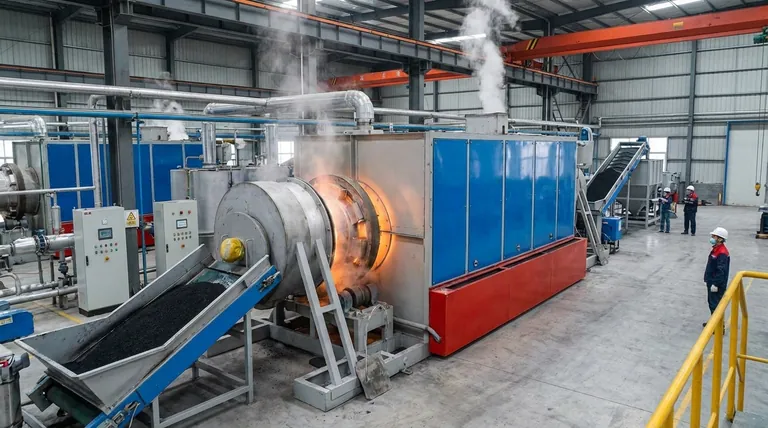

Реактивация угля — это не одноэтапный, а многостадийный процесс, выполняемый в больших вращающихся печах или обжиговых печах.

Стадия 1: Сушка (до 200 °C)

Первая фаза включает мягкий нагрев отработанного угля для удаления остаточной воды и влаги, застрявшей в его пористой структуре.

Стадия 2: Десорбция (200 - 600 °C)

По мере повышения температуры более летучие органические соединения (ЛОС), адсорбированные на угле, испаряются и удаляются.

Стадия 3: Пиролиз и газификация (600 - 900 °C)

Это основной этап реактивации. Оставшиеся, более стойкие органические загрязнители разлагаются (пиролизуются) до элементарного углеродного кокса. Затем вводится контролируемый агент, такой как пар, который избирательно газифицирует этот остаток кокса, очищая исходную пористую структуру без значительного повреждения самого гранулы угля.

Понимание компромиссов и ограничений

Это операция промышленного масштаба

Реактивация не может быть выполнена в обычной печи. Процесс требует высокоспециализированного оборудования, которое может безопасно управлять экстремальными температурами и контролировать внутреннюю атмосферу. Попытка сделать это дома неэффективна и представляет значительную пожарную опасность.

Неизбежная потеря угля

Процесс реактивации не является идеально эффективным. С каждым циклом небольшая часть (обычно 5-10%) массы активированного угля теряется из-за термического стресса и истирания.

Ослабленная структура

Повторная реактивация также может постепенно ухудшать физическую структуру угля, делая его более хрупким и немного менее эффективным со временем. По этой причине новый уголь часто смешивают с реактивированным углем для поддержания стандартов производительности.

Следует ли реактивировать или заменять?

Правильный выбор полностью зависит от масштаба вашей операции и вашего доступа к специализированным объектам.

- Если вы домовладелец или мелкий пользователь (например, для аквариума или очистителя воздуха): Замена — ваш единственный безопасный и практичный вариант. Стоимость нового угля минимальна по сравнению с промышленными затратами на реактивацию.

- Если вы управляете крупным промышленным или муниципальным объектом (например, водоочистной станцией): Термическая реактивация часто является наиболее экономически эффективным и экологически устойчивым выбором для управления тоннами отработанного угля.

В конечном итоге, понимание различия между промышленными возможностями и практичностью для потребителя является ключом к эффективному управлению активированным углем.

Сводная таблица:

| Стадия реактивации | Диапазон температур | Ключевой процесс |

|---|---|---|

| Сушка | До 200°C | Удаляет влагу и воду |

| Десорбция | 200 - 600°C | Испаряет летучие органические соединения (ЛОС) |

| Пиролиз и газификация | 600 - 900°C | Разлагает стойкие загрязнители и очищает поры |

Оптимизируйте управление активированным углем с KINTEK.

Независимо от того, управляете ли вы крупномасштабной водоочистной станцией или промышленным процессом очистки, эффективное обращение с отработанным активированным углем имеет решающее значение для экономии средств и устойчивости. KINTEK специализируется на передовых решениях для термической обработки, включая промышленные печи и обжиговые печи, разработанные для безопасной и эффективной реактивации угля.

Наш опыт помогает вам:

- Сократить эксплуатационные расходы за счет реактивации угля вместо частой замены

- Минимизировать воздействие на окружающую среду за счет устойчивого управления отходами

- Поддерживать максимальную производительность с помощью надежного высокотемпературного оборудования

Давайте обсудим ваши потребности. Свяжитесь с нашими экспертами сегодня, чтобы изучить индивидуальные решения для ваших лабораторных или промышленных требований.

Визуальное руководство

Связанные товары

- Электрическая роторная печь для регенерации активированного угля

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Электрическая вращающаяся печь непрерывного действия, малая вращающаяся печь, установка для пиролиза с нагревом

- Электрическая вращающаяся печь для пиролиза, установка, машина, кальцинатор, малая вращающаяся печь, вращающаяся печь

- Печь с сетчатым конвейером и контролируемой атмосферой

Люди также спрашивают

- Каковы принципы работы вращающейся печи? Освойте механику высокотемпературной обработки

- Можно ли восстановить активированный уголь? Понимание промышленного процесса реактивации

- Какова температура печи с вращающимся подом? Найдите подходящий нагрев для вашего процесса

- Какая температура нужна для фарфора? Руководство по обжигу на конус 6 и конус 10

- Какова температура регенерации активированного угля? Основные диапазоны от 220°C до 900°C