Выбор правильной температуры прокаливания является критически важным решением в обработке материалов, поскольку он напрямую определяет конечные свойства вашего материала. Не существует единой универсальной температуры; идеальное значение определяется конкретным химическим разложением, фазовым переходом или очисткой, которые вы стремитесь достичь. В то время как многие промышленные процессы работают в диапазоне от 800°C до 1300°C, правильная температура для вашего конкретного применения — это тщательный баланс между достижением желаемого преобразования и предотвращением нежелательных эффектов, таких как рост частиц или разложение.

Идеальная температура прокаливания — это минимальная температура, необходимая для достижения желаемого физического или химического изменения в течение практического периода времени. Превышение этой температуры часто приводит к негативным последствиям, таким как потеря площади поверхности или образование нежелательных фаз.

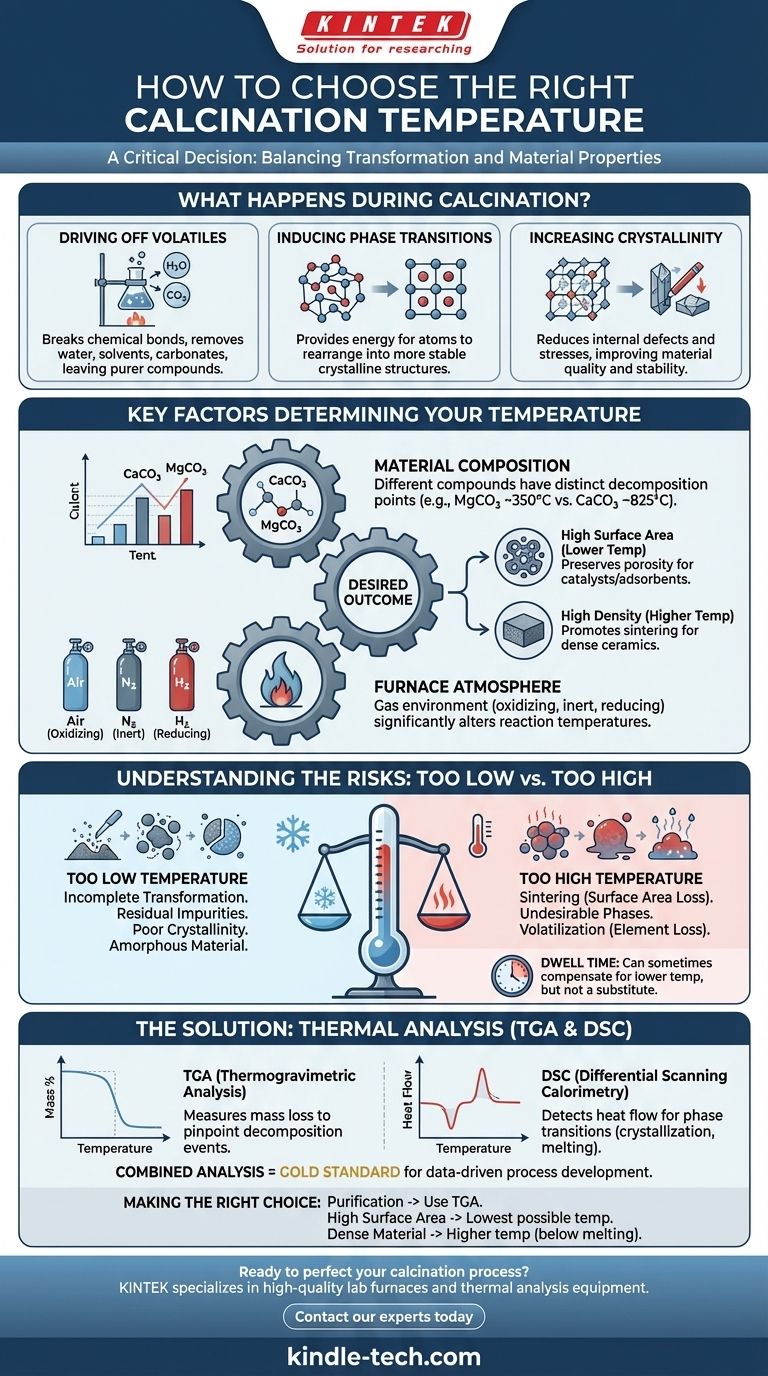

Что происходит во время прокаливания?

Чтобы выбрать температуру, вы должны сначала понять, чего вы пытаетесь достичь. Прокаливание — это процесс термической обработки, используемый для изменения химической или физической структуры материала посредством контролируемого нагрева в определенной атмосфере.

Удаление летучих веществ

Многие прекурсоры содержат воду (как свободную, так и связанную), растворители из синтеза или летучие компоненты, такие как карбонаты и гидроксиды. Основная цель прокаливания состоит в том, чтобы нагреть материал достаточно для разрыва этих химических связей и удаления образующихся газов, оставляя более чистое, более стабильное соединение.

Вызывание фазовых переходов

Температура обеспечивает энергию, необходимую для перестройки атомов материала. Это часто используется для превращения аморфного (неупорядоченного) материала в кристаллический (упорядоченный) или для преобразования материала из одной кристаллической структуры (полиморфа) в другую, которая более стабильна при более высоких температурах.

Увеличение кристалличности и удаление дефектов

Даже если материал уже находится в правильной кристаллической фазе, он может содержать внутренние напряжения или дефекты от его первоначального синтеза. Выдержка при повышенной температуре, процесс, известный как отжиг, позволяет атомам мигрировать в более стабильные положения в кристаллической решетке. Это уменьшает дефекты и увеличивает общее качество и стабильность материала.

Ключевые факторы, определяющие вашу температуру

Ваш выбор температуры не делается в вакууме. Это функция самого материала, вашей конечной цели и условий обработки.

Химический состав материала

Различные химические соединения имеют разную термическую стабильность. Например, карбонат кальция (CaCO₃) начинает разлагаться на оксид кальция (CaO) и диоксид углерода (CO₂) при температуре около 825°C. В отличие от этого, карбонат магния (MgCO₃) разлагается при гораздо более низкой температуре, начиная примерно с 350°C. Вы должны знать термические свойства вашего конкретного прекурсора.

Ваш желаемый результат

Конечная цель — самый важный фактор.

- Высокая площадь поверхности: Если вы изготавливаете катализатор или адсорбент, вы хотите сохранить высокую площадь поверхности. Это требует использования максимально низкой температуры, которая завершает разложение, так как более высокие температуры приведут к спеканию частиц, разрушая пористость.

- Высокая плотность: Если вы готовите порошок для изготовления плотной керамики, более высокая температура прокаливания может быть полезной. Она создает менее реактивные, более легко обрабатываемые порошки и может рассматриваться как первый шаг процесса спекания.

Роль атмосферы

Газовая среда внутри печи имеет решающее значение. Прокаливание на воздухе (окислительная атмосфера) отличается от прокаливания в азоте (инертная атмосфера) или водороде (восстановительная атмосфера). Атмосфера может изменять температуру, при которой происходят реакции, и предотвращать или способствовать определенным химическим изменениям.

Понимание компромиссов: слишком высокая против слишком низкой

Выбор температуры — это процесс оптимизации. Отклонение от идеального диапазона в любом направлении ухудшит ваши результаты.

Проблема слишком низкой температуры

Если температура недостаточна, преобразование будет неполным. Это может привести к остаточным примесям, аморфному или смешанно-фазному материалу и плохой кристалличности. Материал просто не получил достаточно энергии для завершения своего изменения.

Опасности слишком высокой температуры

Чрезмерное тепло часто более разрушительно, чем недостаточное тепло.

- Спекание: Это наиболее распространенная проблема. Частицы начинают слипаться, что приводит к резкому снижению площади поверхности и реакционной способности.

- Нежелательные фазовые изменения: Слишком сильный нагрев материала может привести к "перескоку" желаемой кристаллической структуры и превращению в другую, нежелательную фазу или даже к плавлению.

- Улетучивание: В многокомпонентных материалах чрезмерно высокая температура может привести к испарению одного из более летучих элементов (таких как свинец, цинк или висмут) из образца, изменяя его конечный состав.

Влияние времени выдержки

Температура и время взаимосвязаны. Реакция, которая вяло протекает при более низкой температуре, иногда может быть завершена путем выдержки материала при этой температуре в течение более длительного периода (более длительное "время выдержки"). Однако это не может компенсировать температуру, которая принципиально слишком низка для инициирования требуемой реакции.

Практический метод: Термический анализ

Вместо гадания, наиболее надежный способ определить идеальную температуру прокаливания — это эмпирические измерения с использованием методов термического анализа.

Использование термогравиметрического анализа (ТГА)

ТГА измеряет массу материала как функцию температуры. Нагревая небольшой образец и отслеживая его вес, вы можете точно определить температуры, при которых удаляются летучие компоненты. Каждое резкое падение на кривой ТГА представляет собой событие разложения и дает вам четкую цель для вашей температуры прокаливания.

Использование дифференциальной сканирующей калориметрии (ДСК)

ДСК измеряет тепловой поток в образец или из него при его нагревании. Он исключительно хорошо обнаруживает фазовые переходы, которые не связаны с изменением массы, такие как кристаллизация или плавление. Экзотермический (выделяющий тепло) пик на кривой ДСК часто указывает на кристаллизацию, предоставляя целевую температуру для достижения этой структуры.

Сочетание ТГА/ДСК для полной картины

Современные аналитические приборы часто выполняют ТГА и ДСК одновременно. Это обеспечивает полный термический "отпечаток" вашего материала, показывая как события потери массы, так и энергетические фазовые переходы на одном графике. Это золотой стандарт для разработки надежного процесса прокаливания.

Правильный выбор для вашей цели

Используйте эту структуру для руководства вашим процессом принятия решений.

- Если ваша основная цель — очистка и разложение: Используйте термический анализ (ТГА) для определения температуры, при которой потеря массы завершается, затем установите температуру прокаливания немного выше этой точки (например, на 25-50°C выше), чтобы обеспечить полную реакцию.

- Если ваша основная цель — максимизация площади поверхности: Используйте максимально низкую температуру, которая обеспечивает желаемую фазу и чистоту. Это минимизирует спекание и сохраняет мелкодисперсную природу вашего материала.

- Если ваша основная цель — создание плотного кристаллического материала: Вы можете использовать более высокую температуру для стимулирования роста зерен и удаления дефектов, но убедитесь, что она остается значительно ниже любых вторичных точек разложения или плавления, определенных ДСК.

- Если вы не уверены: Всегда начинайте с проведения термического анализа (ТГА/ДСК) вашего прекурсора. Данные этого анализа обеспечат четкую, основанную на доказательствах отправную точку.

В конечном итоге, методичный, основанный на данных подход превращает прокаливание из догадки в точно контролируемый инженерный процесс.

Сводная таблица:

| Фактор | Влияние на выбор температуры |

|---|---|

| Состав материала | Определяет точки разложения (например, CaCO₃ при ~825°C). |

| Желаемый результат | Высокая площадь поверхности (более низкая температура) против высокой плотности (более высокая температура). |

| Атмосфера печи | Окислительная, инертная или восстановительная среды изменяют температуры реакции. |

| Время выдержки | Более длительное время может компенсировать немного более низкие температуры. |

| Термический анализ (ТГА/ДСК) | Предоставляет эмпирические данные для точного выбора температуры. |

Готовы усовершенствовать процесс прокаливания? Правильная лабораторная печь имеет решающее значение для достижения точного контроля температуры и стабильных результатов. KINTEK специализируется на высококачественных лабораторных печах и оборудовании для термического анализа, помогая таким лабораториям, как ваша, оптимизировать синтез и обработку материалов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и найти идеальное решение для ваших потребностей в прокаливании.

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какая температура требуется для прокаливания? Освойте термическое разложение материалов

- Каков эффект кальцинирования? Раскройте потенциал трансформации материалов для промышленных процессов

- Каковы результаты прокаливания? Руководство по очистке и трансформации материалов

- Что происходит после кальцинации? Руководство по трансформации материалов и дальнейшим шагам

- Почему мы должны правильно использовать лабораторное оборудование в лаборатории? Основа безопасной и точной науки