Расчет времени термообработки — это не единая формула, а методический процесс, основанный на свойствах материала, геометрии детали и желаемом металлургическом результате. Хотя существует общее эмпирическое правило, оно является лишь отправной точкой. Истинный расчет включает в себя обеспечение того, чтобы вся деталь, от поверхности до сердцевины, достигла целевой температуры и выдерживалась при ней достаточно долго для возникновения необходимых внутренних структурных изменений.

Цель состоит не просто в нагреве металла, а в обеспечении того, чтобы все поперечное сечение — особенно сердцевина — достигло и выдерживало определенную температуру достаточно долго для достижения желаемого металлургической трансформации. Время является функцией материала, толщины и конкретного выполняемого процесса.

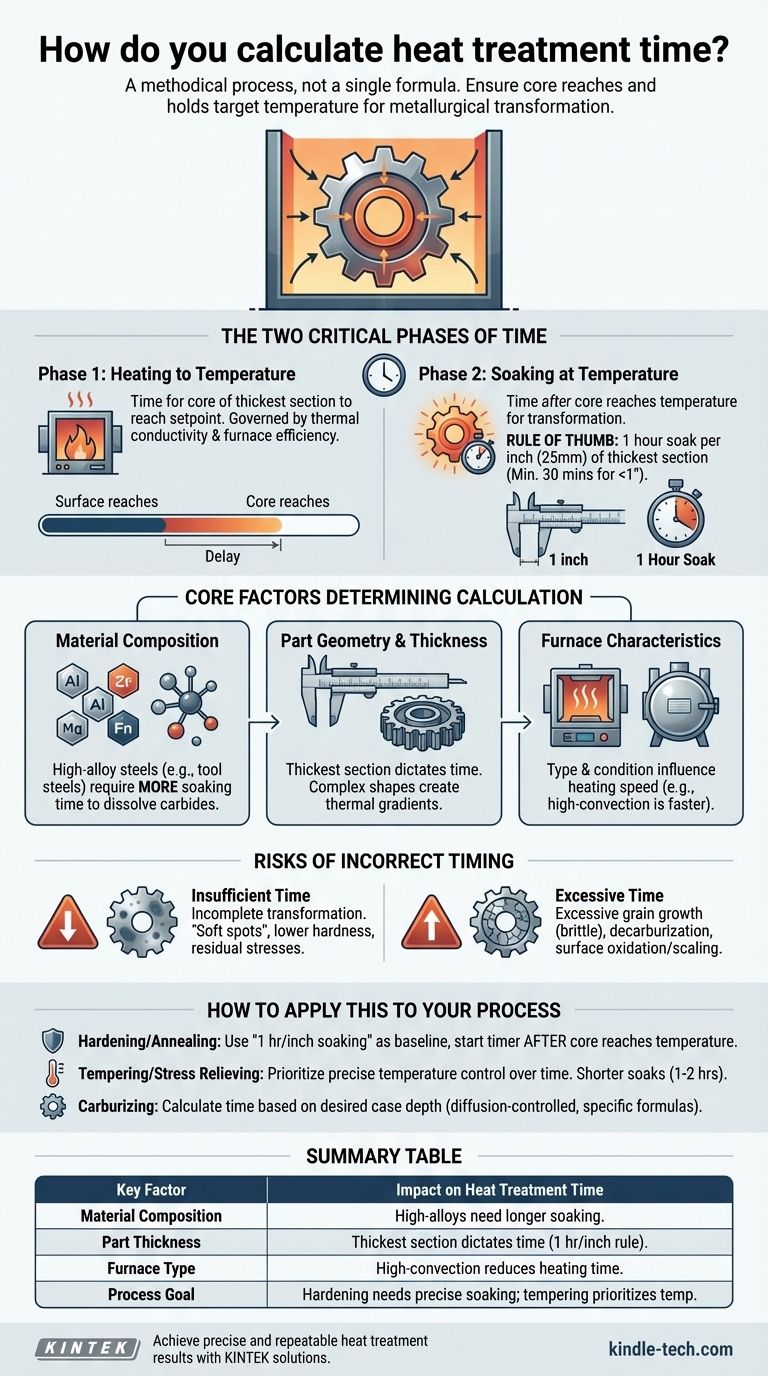

Две критические фазы времени: нагрев и выдержка

Общее время "при температуре" вводит в заблуждение. Правильный расчет должен различать время, необходимое для нагрева детали, и время, в течение которого она выдерживается при целевой температуре.

Фаза 1: Нагрев до температуры

Это время, необходимое для термического насыщения детали. Критическим фактором является обеспечение того, чтобы сердцевина самой толстой секции достигла заданной температуры печи.

Эта фаза определяется теплопроводностью материала и эффективностью печи. Плотная упаковка деталей в старой воздушной печи будет нагреваться гораздо дольше, чем одна деталь в современной вакуумной печи.

Фаза 2: Выдержка при температуре

Это период после того, как сердцевина достигла температуры. Это фактическое "время термообработки", когда происходит металлургическое волшебство, такое как фазовое превращение или диффузия.

Именно на этом этапе применяется широко используемое правило: один час выдержки на каждый дюйм (25 мм) толщины самой толстой секции материала. Для деталей толщиной менее одного дюйма часто рекомендуется минимум 30 минут.

Основные факторы, определяющие расчет

Простого эмпирического правила недостаточно для критически важных применений. Вы должны корректировать свои расчеты на основе нескольких ключевых переменных.

Состав материала

Легирующие элементы значительно влияют на время превращения. Высоколегированные стали (например, инструментальные стали) содержат такие элементы, как хром, молибден и ванадий, которые образуют карбиды. Эти элементы требуют большего времени выдержки для растворения в аустенитной структуре по сравнению с простой углеродистой сталью.

Геометрия и толщина детали

Это единственный наиболее доминирующий фактор. Время всегда определяется самой толстой секцией детали, поскольку это последняя область, которая достигает температуры и завершает свое превращение. Сложные формы также могут создавать температурные градиенты, требующие тщательного рассмотрения.

Характеристики печи

Тип печи и ее состояние напрямую влияют на время нагрева. Печь с высокой конвекцией или соляная ванна обеспечивают гораздо более быструю теплопередачу, чем статическая воздушная печь. Точность термопар печи и плотность загрузки также являются критическими переменными.

Понимание компромиссов: риски неправильного выбора времени

Отклонение от оптимального времени имеет значительные последствия для конечных свойств компонента.

Проблема недостаточного времени

Если время выдержки слишком короткое, металлургическое превращение будет неполным. Для закалки это приводит к "мягким пятнам" или детали, которая не достигает полной твердости. Для отжига это может означать остаточные внутренние напряжения и структуру, которая не полностью рафинирована.

Опасность чрезмерного времени

Выдержка детали при высокой температуре слишком долго является расточительной и часто вредной. Основной риск — чрезмерный рост зерна. Крупные аустенитные зерна могут привести к грубой, хрупкой микроструктуре после закалки, снижая ударную вязкость и пластичность.

Другие риски включают обезуглероживание (потеря углерода с поверхности, что делает ее мягкой) и повышенное поверхностное окисление или образование окалины, что может потребовать дорогостоящей последующей обработки для удаления.

Как применить это к вашему процессу

Используйте вышеуказанные принципы для установления базового уровня, но всегда проверяйте свой процесс для конкретной детали и оборудования.

- Если ваша основная цель — сквозная закалка или отжиг: Используйте правило "1 час на дюйм толщины" для времени выдержки в качестве отправной точки, но начинайте отсчет этого времени только после того, как вы убедились, что сердцевина детали достигла целевой температуры.

- Если ваша основная цель — отпуск или снятие напряжений: Придавайте приоритет точному контролю температуры над временем. Время выдержки, как правило, короче (например, 1-2 часа) и менее чувствительно, чем для закалки, поскольку цель состоит в изменении существующей структуры, а не в создании новой.

- Если ваша основная цель — создание закаленного слоя (цементация): Рассчитывайте время на основе желаемой глубины слоя. Это диффузионно-контролируемый процесс, регулируемый конкретными формулами (например, Глубина слоя ≈ K√t, где K — константа материала/температуры, а t — время) и требующий иной методологии.

В конечном итоге, успешная термообработка является результатом методических испытаний, проверки и глубокого понимания вашего конкретного материала и оборудования.

Сводная таблица:

| Ключевой фактор | Влияние на время термообработки |

|---|---|

| Состав материала | Высоколегированные стали требуют более длительного времени выдержки для полного превращения. |

| Толщина детали | Время определяется самой толстой секцией; используйте правило 1 час на дюйм в качестве базового. |

| Тип печи | Печи с высокой конвекцией или соляные ванны сокращают время нагрева по сравнению со статическими воздушными печами. |

| Цель процесса | Закалка требует точной выдержки; отпуск придает приоритет контролю температуры над временем. |

Достигайте точных и воспроизводимых результатов термообработки с KINTEK.

Наш опыт в области лабораторного оборудования и расходных материалов гарантирует, что у вас есть правильные инструменты для точного контроля температуры и проверки процесса. Независимо от того, работаете ли вы с высоколегированными сталями или сложными геометриями, KINTEK предлагает надежные решения для оптимизации ваших циклов термообработки и предотвращения дорогостоящих ошибок, таких как мягкие пятна или чрезмерный рост зерна.

Свяжитесь с нами сегодня, чтобы обсудить, как наши продукты могут повысить эффективность вашей лаборатории и обеспечить, чтобы ваши процессы термообработки давали стабильные, высококачественные результаты.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- Как чистить трубчатую печную трубу? Пошаговое руководство по безопасному и эффективному обслуживанию

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии