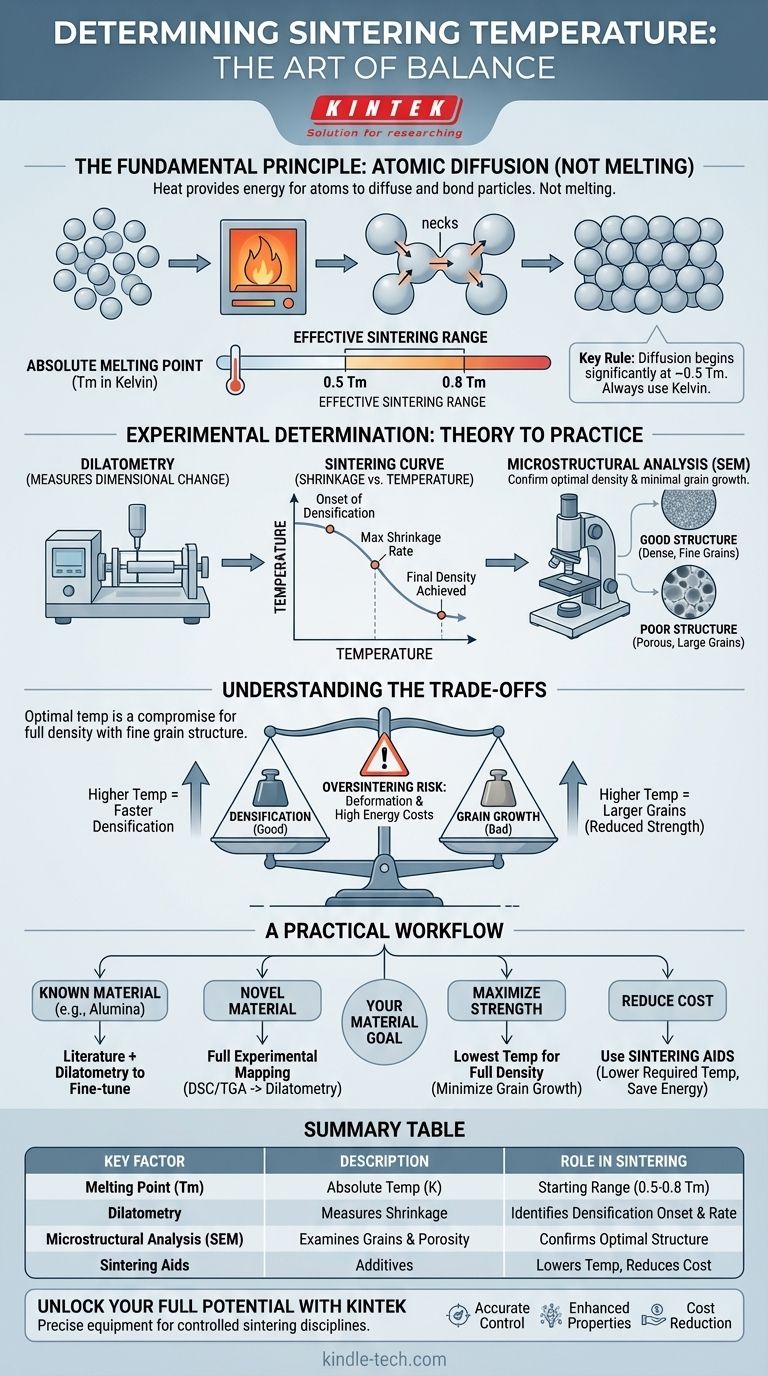

Оптимальная температура спекания для любого данного материала не является единственным фиксированным значением, а представляет собой тщательно определенный диапазон. Она в первую очередь основана на абсолютной температуре плавления материала (Tm), а затем уточняется посредством точного экспериментального анализа для балансировки уплотнения с нежелательными побочными эффектами, такими как чрезмерный рост зерен.

Основная задача спекания состоит в том, чтобы обеспечить достаточное количество тепловой энергии для стимулирования атомной диффузии и связывания частиц, но не настолько много, чтобы вызвать плавление, деформацию или создать слабую микроструктуру. Поэтому определение правильной температуры — это процесс поиска оптимальной точки баланса для вашего конкретного материала и целей производительности.

Основополагающий принцип: температура и движение атомов

Спекание как процесс, управляемый диффузией

Спекание — это процесс превращения порошковой заготовки в плотное твердое тело с использованием тепла. Это преобразование вызвано не плавлением, а атомной диффузией.

Нагревание материала придает его атомам кинетическую энергию, необходимую для движения. Они мигрируют с поверхностей отдельных порошковых частиц к точкам контакта между ними, образуя «шейки», которые растут до тех пор, пока поры между частицами не будут устранены и не образуется плотное твердое тело.

Роль точки плавления (Tm)

Надежной отправной точкой для любого материала является его абсолютная температура плавления (Tm), измеряемая в Кельвинах. Эффективная температура спекания обычно находится в диапазоне от 0,5 до 0,8 Tm.

Это эмпирическое правило существует потому, что значительная атомная диффузия начинается примерно при половине температуры плавления материала. Ниже этого диапазона движение атомов слишком медленно для уплотнения в практические сроки. Выше этого диапазона вы рискуете частичным плавлением, быстрым ростом зерен или потерей формы компонента.

Почему важна абсолютная температура (Кельвин)

Диффузия регулируется физическими законами (такими как уравнение Аррениуса), которые зависят от абсолютной температуры. Поэтому все расчеты и эмпирические правила должны использовать шкалу Кельвина, а не Цельсия или Фаренгейта, чтобы быть точными и сопоставимыми для разных материалов.

От теории к практике: экспериментальное определение

Хотя правило Tm дает отправную точку, оптимальная температура должна быть найдена экспериментально. Чаще всего это делается с помощью дилатометра.

Роль дилатометрии

Дилатометр — это прецизионный прибор, который измеряет изменение размеров (усадку или расширение) материала в зависимости от температуры.

Небольшой образец сырого (неспеченного) тела помещается в дилатометр и нагревается по заданной программе. Прибор регистрирует точную температуру, при которой начинается усадка, скорость усадки и когда уплотнение завершено.

Анализ кривой спекания

Данные дилатометра дают «кривую спекания», которая отображает усадку в зависимости от температуры. Анализируя эту кривую, вы можете определить:

- Начало уплотнения: Температура, при которой образец начинает усаживаться.

- Максимальная скорость усадки: Температура, при которой уплотнение происходит наиболее быстро. Это часто является хорошим показателем оптимальной температуры спекания.

- Конечная плотность: Точка, в которой усадка прекращается, что указывает на достижение максимального уплотнения в данных условиях.

Микроструктурный анализ

После того как дилатометрия дает целевой температурный диапазон, образцы спекаются, а затем исследуются с помощью сканирующего электронного микроскопа (СЭМ). Этот визуальный анализ имеет решающее значение для подтверждения того, что выбранная температура обеспечивает хорошую микроструктуру с минимальной остаточной пористостью и контролируемым размером зерен.

Понимание компромиссов

Выбор температуры спекания — это упражнение по управлению конкурирующими факторами. «Оптимальная» температура всегда является компромиссом.

Уплотнение против роста зерен

Это центральный компромисс в спекании. Более высокие температуры ускоряют уплотнение, что хорошо. Однако они также ускоряют рост зерен, когда более мелкие зерна сливаются в более крупные.

Чрезмерный рост зерен часто приводит к снижению механических свойств, таких как более низкая прочность и вязкость разрушения. Цель состоит в том, чтобы достичь полной плотности с максимально тонкой зернистой структурой.

Риск переспекания

Если температура слишком высока или время выдержки слишком велико, вы можете войти в режим «переспекания». Это может вызвать образование жидкой фазы на границах зерен, что приведет к быстрому, неконтролируемому росту зерен и даже к провисанию или деформации детали.

Энергетические затраты и пропускная способность

С точки зрения производства, более низкие температуры спекания всегда лучше. Каждый градус, на который вы можете снизить пиковую температуру, значительно экономит энергию и затраты. Аналогично, нахождение температуры, которая обеспечивает полную плотность с более коротким временем выдержки, увеличивает пропускную способность завода.

Практический рабочий процесс для вашего материала

Ваш подход к определению температуры спекания зависит от вашей конкретной цели и материальной системы.

-

Если вы работаете с известным материалом (например, оксид алюминия, сталь): Начните с изучения установленных литературных значений, которые будут соответствовать правилу 0,5-0,8 Tm. Используйте это в качестве отправной точки для дилатометрии, чтобы точно настроить температуру для ваших конкретных характеристик порошка и желаемой плотности.

-

Если вы разрабатываете новый материал или композит: Ваш подход должен быть чисто экспериментальным. Начните с термического анализа (ДСК/ТГА) для выявления любых фазовых переходов или реакций, затем проведите серию дилатометрических испытаний в широком температурном диапазоне, чтобы составить карту поведения при спекании.

-

Если ваша основная цель — максимизация механической прочности: Стремитесь к максимально низкой температуре, которая обеспечивает полное уплотнение, чтобы минимизировать рост зерен. Это может включать использование более длительного времени выдержки или передовых методов, таких как двухстадийное спекание.

-

Если ваша основная цель — снижение производственных затрат: Изучите использование спекающих добавок. Это добавки, которые могут снизить требуемую температуру спекания, создавая временную жидкую фазу или усиливая диффузию, экономя как энергию, так и время.

Сочетая теоретические принципы с точной экспериментальной проверкой, вы можете превратить процесс определения температуры спекания из оценки в контролируемую инженерную дисциплину.

Сводная таблица:

| Ключевой фактор | Описание | Роль в спекании |

|---|---|---|

| Температура плавления (Tm) | Абсолютная температура в Кельвинах | Обеспечивает начальный диапазон (0,5-0,8 Tm) для спекания |

| Дилатометрия | Измеряет изменение размеров в зависимости от температуры | Определяет начало уплотнения и максимальную скорость усадки |

| Микроструктурный анализ (СЭМ) | Исследует размер зерен и пористость | Подтверждает оптимальную плотность и минимальный рост зерен |

| Спекающие добавки | Добавки, снижающие требуемую температуру | Снижает энергозатраты и усиливает диффузию |

Раскройте весь потенциал ваших материалов с KINTEK

Определение точной температуры спекания имеет решающее значение для достижения оптимальной плотности, механической прочности и экономической эффективности в вашей лаборатории. В KINTEK мы специализируемся на предоставлении современного лабораторного оборудования и расходных материалов, включая дилатометры для точного термического анализа и расходные материалы для СЭМ для микроструктурной проверки, чтобы помочь вам освоить процесс спекания.

Наш опыт поддерживает исследователей и производителей в:

- Точный контроль температуры: Достижение идеального уплотнения без переспекания.

- Улучшенные свойства материала: Минимизация роста зерен для превосходной прочности и долговечности.

- Снижение затрат: Использование спекающих добавок и оптимизированных протоколов для экономии энергии и времени.

Пусть KINTEK станет вашим партнером в превращении спекания из оценки в контролируемую дисциплину. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут повысить возможности вашей лаборатории и способствовать вашим инновациям!

Визуальное руководство

Связанные товары

- Муфельная печь 1700℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Муфельная печь 1400℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Как охладить муфельную печь? Обеспечьте безопасность и продлите срок службы оборудования

- При какой температуре должна работать печь? От домашнего комфорта до промышленных процессов

- Какая термообработка является наиболее распространенной? Освоение отжига, закалки и отпуска

- Из какого материала изготовлена внутренняя часть муфельной печи? Выберите правильную футеровку для вашего применения

- Как обслуживать муфельную печь? Обеспечьте долгосрочную надежность и безопасность