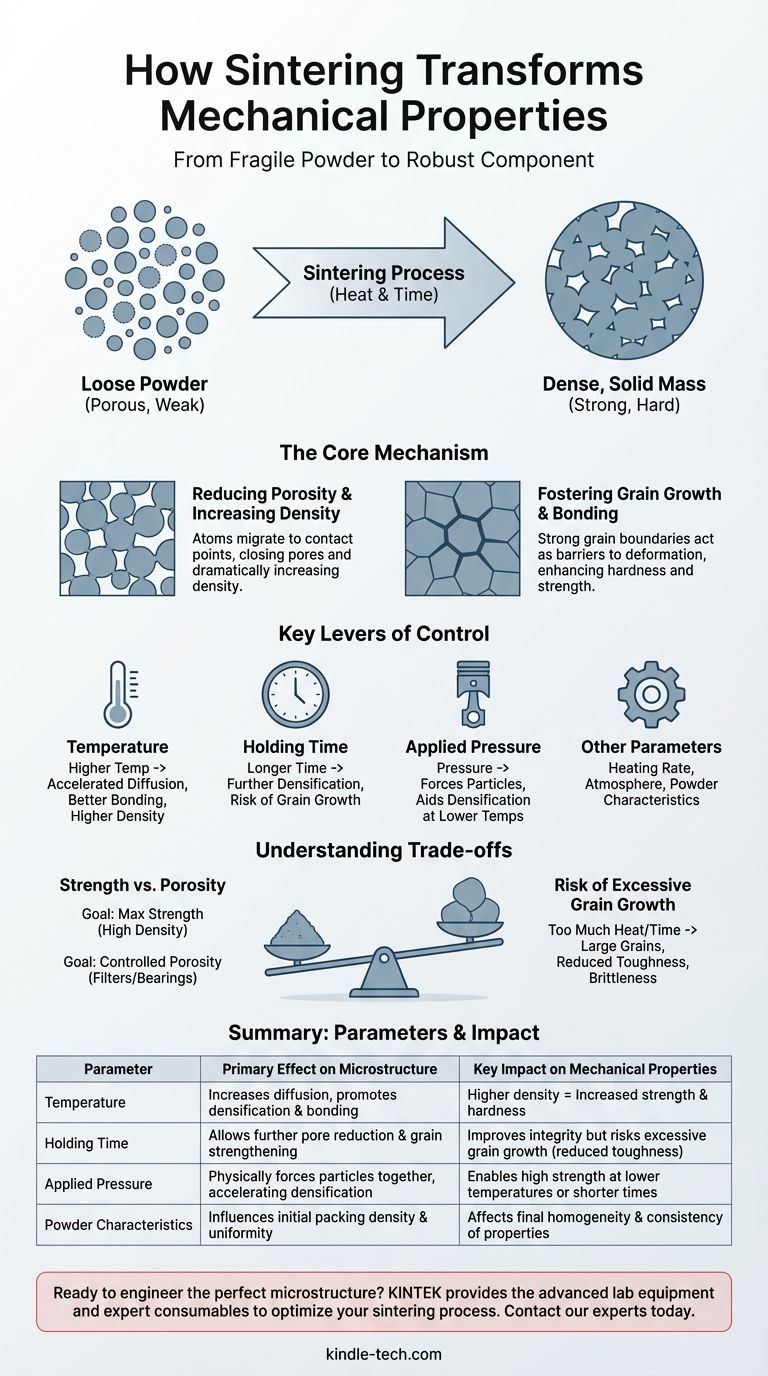

Коротко говоря, спекание фундаментально улучшает механические свойства материала, превращая совокупность рыхлых частиц в плотную, твердую массу. Этот процесс увеличивает прочность, твердость и долговечность за счет уменьшения внутренних пустот и создания прочных связей между зернами материала, превращая хрупкий порошковый компакт в прочный, инженерный компонент.

Спекание лучше всего понимать не просто как процесс нагрева, а как метод микроструктурного инжиниринга. Конечные механические характеристики компонента являются прямым следствием контроля параметров спекания — температуры, времени и давления — для целенаправленного формирования его внутренней зернистой структуры и плотности.

Основной механизм: от порошка к производительности

Спекание создает прочную готовую деталь, фундаментально изменяя внутреннюю структуру материала на микроскопическом уровне. Процесс использует тепловую энергию для стимуляции диффузии, заставляя отдельные частицы связываться друг с другом.

Уменьшение пористости и увеличение плотности

Наиболее значительное изменение во время спекания — это уменьшение пористости — пустого пространства между исходными частицами порошка.

По мере нагревания частиц атомы мигрируют к точкам контакта, образуя «шейки», которые со временем растут. Этот процесс притягивает частицы ближе друг к другу, уменьшая пустоты и значительно увеличивая общую плотность материала.

Более плотный материал по своей природе прочнее, потому что силы распределяются по большей части твердого вещества, а не концентрируются вокруг краев пор, которые действуют как концентраторы напряжений и потенциальные точки разрушения.

Содействие росту зерен и связыванию

Спекание не просто устраняет поры; оно создает когезионную сеть взаимосвязанных зерен. Атомная диффузия, которая закрывает поры, также формирует и укрепляет границы зерен — поверхности, где встречаются различные кристаллические зерна.

Прочные, хорошо сформированные границы зерен критически важны для механической целостности. Они действуют как барьеры для движения дислокаций, что является основным механизмом пластической деформации в кристаллических материалах. Это напрямую приводит к увеличению твердости и прочности.

Ключевые рычаги управления

Для достижения желаемого набора механических свойств необходимо точно манипулировать ключевыми параметрами цикла спекания. Каждая переменная предлагает различный уровень контроля над конечной микроструктурой.

Температура спекания

Температура является наиболее доминирующим фактором. Более высокие температуры обеспечивают больше тепловой энергии, ускоряя атомную диффузию, необходимую для уплотнения и связывания зерен.

Как правило, повышение температуры приводит к более высокой плотности и, следовательно, к улучшению механических свойств, таких как прочность и износостойкость.

Время выдержки

Это продолжительность, в течение которой материал выдерживается при пиковой температуре спекания. Более длительное время выдержки позволяет процессу диффузии продолжаться, дополнительно уменьшая пористость и укрепляя границы зерен.

Однако длительное время также способствует росту зерен, что может стать негативным фактором, если им не управлять осторожно.

Приложенное давление

В таких процессах, как горячее прессование или искровое плазменное спекание (SPS), применяется внешнее давление. Это давление физически сжимает частицы, значительно способствуя уплотнению.

Давление позволяет достичь высокой плотности при более низких температурах или за более короткое время по сравнению с безнапорным спеканием, предлагая еще один уровень контроля.

Другие критические параметры

Такие факторы, как скорость нагрева, состав атмосферы печи и даже размер и форма исходного порошка, влияют на конечную микроструктуру и результирующие механические свойства.

Понимание компромиссов

Оптимизация спекания — это не максимизация каждого параметра; это поиск правильного баланса для достижения конкретной цели. Стремление к одному свойству часто достигается за счет другого.

Прочность против пористости

Взаимосвязь между температурой и свойствами сложна. Например, одна температура спекания может дать наивысшую прочность на сжатие, в то время как другая, более низкая температура может обеспечить наиболее желаемую пористость и усадку для конкретного применения.

Это демонстрирует, что «лучшие» параметры полностью зависят от предполагаемой функции компонента. Конструкционная деталь требует максимальной прочности, в то время как керамический фильтр требует контролируемой пористости.

Риск чрезмерного роста зерен

Хотя связывание зерен важно, чрезмерный рост зерен может быть вредным. Если температура слишком высока или время выдержки слишком велико, зерна могут стать чрезмерно крупными.

Крупные зерна иногда могут приводить к снижению вязкости или увеличению хрупкости, поскольку трещинам приходится пересекать меньше границ зерен, что позволяет им легче распространяться. Идеальная микроструктура часто включает мелкий, однородный размер зерен.

Оптимизация спекания для вашей цели

Правильный подход полностью зависит от вашей основной инженерной задачи. Используйте эти принципы в качестве отправной точки для разработки процесса.

- Если ваша основная цель — максимальная прочность и твердость: Стремитесь к максимально возможной плотности, оптимизируя температуру, время и давление для устранения почти всей пористости.

- Если ваша основная цель — контролируемая пористость (например, для фильтров или самосмазывающихся подшипников): Используйте более низкие температуры и более короткое время выдержки, чтобы намеренно сохранить сеть открытых пор, достигая при этом достаточного связывания частиц для структурной целостности.

- Если ваша основная цель — точность размеров: Вы должны тщательно управлять температурой и скоростью нагрева для контроля усадки, так как агрессивное спекание может привести к деформации или отклонению от проектных допусков.

- Если ваша основная цель — экономичность и производительность: Возможно, вам придется найти компромисс, например, использовать более быстрые скорости нагрева или немного более низкие температуры, что обеспечивает приемлемые механические свойства в более коротком и экономичном технологическом окне.

Целенаправленно манипулируя переменными спекания, вы переходите от простого нагрева материала к точному проектированию его конечных характеристик.

Сводная таблица:

| Параметр спекания | Основное влияние на микроструктуру | Ключевое влияние на механические свойства |

|---|---|---|

| Температура | Увеличивает атомную диффузию, способствует уплотнению и связыванию зерен. | Высокая плотность = Повышенная прочность и твердость. |

| Время выдержки | Позволяет дополнительно уменьшить поры и укрепить границы зерен. | Улучшает целостность, но рискует чрезмерным ростом зерен (снижение вязкости). |

| Приложенное давление | Физически сжимает частицы, ускоряя уплотнение. | Обеспечивает высокую прочность при более низких температурах или за более короткое время. |

| Характеристики порошка | Влияет на начальную плотность упаковки и однородность прессовки. | Влияет на конечную однородность и постоянство свойств. |

Готовы спроектировать идеальную микроструктуру для ваших компонентов?

Точный контроль параметров спекания является ключом к достижению ваших целевых механических свойств. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и экспертных расходных материалов, необходимых для освоения этого жизненно важного процесса. Независимо от того, разрабатываете ли вы высокопрочные конструкционные детали, пористые фильтры или экономичные компоненты, наши решения помогут вам оптимизировать плотность, размер зерен и производительность.

Давайте обсудим ваши цели в области спекания. Свяжитесь с нашими экспертами сегодня, чтобы найти подходящее оборудование для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Каковы основные преимущества вакуумного спекания? Достижение превосходной чистоты и производительности

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Какую роль играет печь для спекания с вакуумным горячим прессованием для наномеди? Достигните максимальной плотности уже сегодня

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности