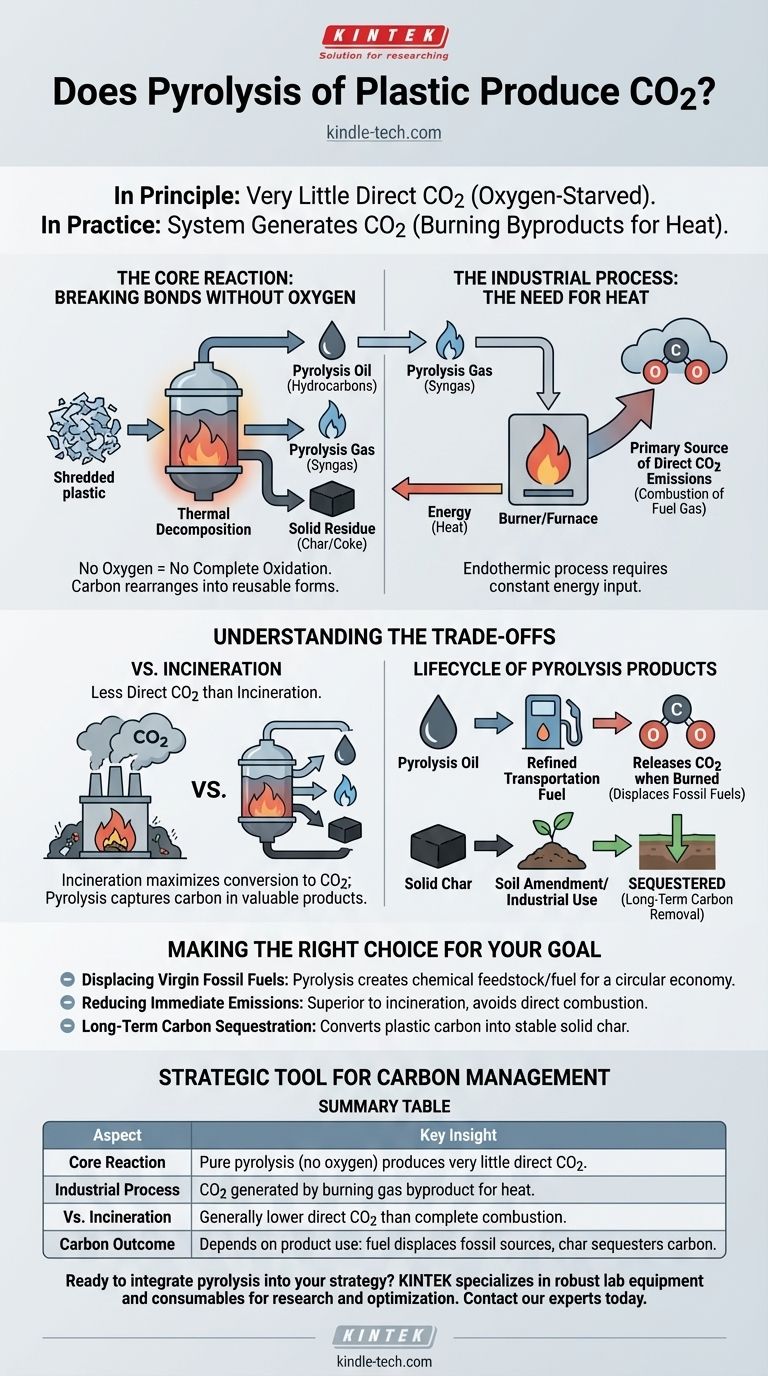

В принципе, чистый пиролиз пластика производит очень мало прямого CO2. Это связано с тем, что процесс включает нагревание пластиковых отходов в среде с минимальным содержанием кислорода или без него. Однако на практике полная система пиролиза пластика действительно генерирует CO2, в основном за счет сжигания собственных газообразных побочных продуктов для подпитки реакции.

Критическое различие заключается между основной химической реакцией и промышленной установкой в целом. В то время как сама реакция пиролиза в условиях дефицита кислорода минимизирует образование CO2, энергия, необходимая для работы процесса, обычно генерируется путем сжигания побочных продуктов, что является основным источником выбросов CO2.

Реакция против установки: два источника выбросов

Понимание экологического профиля пиролиза пластика требует отделения основного химического изменения от инженерных реалий действующего объекта.

Основная реакция: разрыв связей без кислорода

Пиролиз — это процесс термического разложения. Вместо сжигания пластика (для чего требуется кислород) он использует интенсивное тепло для расщепления длинных полимерных цепей на более мелкие, более ценные молекулы.

Без достаточного количества кислорода атомы углерода в пластике не могут полностью окислиться с образованием диоксида углерода (CO2). Вместо этого они перестраиваются, образуя три основных продукта:

- Пиролизное масло: жидкая смесь различных углеводородов, похожая на сырую нефть.

- Пиролизный газ (синтез-газ): смесь горючих газов, таких как водород, метан и монооксид углерода.

- Твердый остаток (кокс/уголь): твердый, богатый углеродом материал.

Промышленный процесс: потребность в тепле

Реакция пиролиза является эндотермической, что означает, что она требует постоянного притока значительной энергии для поддержания высоких температур, необходимых для разложения пластика.

Наиболее экономически выгодный способ обеспечения этого тепла — использование части пиролизного газа, образующегося в процессе. Этот газ подается обратно в горелку или печь для нагрева основного реактора. Когда это топливо сжигается, его углеродсодержащие компоненты (такие как метан и монооксид углерода) реагируют с кислородом из воздуха, высвобождая свою энергию и производя CO2. Это основной источник прямых выбросов CO2 от установки пиролиза.

Понимание компромиссов

Ни одна технология не является идеальным решением. Ценность пиролиза заключается в том, как он сравнивается с альтернативами и как используются его продукты.

Пиролиз против сжигания

По сравнению со сжиганием (сжигание пластика для получения энергии), пиролиз обычно выделяет меньше CO2 на установке. Вся цель сжигания — полное сгорание отходов в богатой кислородом среде, что максимизирует немедленное превращение углерода пластика в CO2. Пиролиз, напротив, направлен на улавливание этого углерода в виде пригодного для повторного использования масла или стабильного твердого угля.

Жизненный цикл продуктов пиролиза

Конечный углеродный след зависит от того, что происходит с конечными продуктами.

Если пиролизное масло перерабатывается и используется в качестве транспортного топлива, содержащийся в нем углерод будет выделяться в виде CO2 при сжигании этого топлива. Однако преимуществом является замещение ископаемого топлива, которое в противном случае было бы извлечено из земли.

Если твердый уголь используется в качестве почвенного мелиоранта (биоугля) или для других промышленных целей, этот углерод эффективно секвестрируется, удерживая его вне атмосферы в течение длительных периодов времени. Это представляет собой истинный путь удаления углерода.

Правильный выбор для вашей цели

Оценка пиролиза пластика требует ясности в отношении предполагаемого экологического результата.

- Если ваша основная цель — замещение первичного ископаемого топлива: Пиролиз является мощным инструментом для преобразования пластиковых отходов в химическое сырье или топливо, создавая более циклическую экономику.

- Если ваша основная цель — сокращение немедленных выбросов от управления отходами: Пиролиз, как правило, превосходит сжигание, поскольку он позволяет избежать прямого, полного сгорания пластика в атмосферный CO2.

- Если ваша основная цель — долгосрочная секвестрация углерода: Процесс предлагает уникальное преимущество, превращая значительную часть углерода пластика в стабильный твердый уголь, который может храниться.

В конечном итоге, рассмотрение пиролиза пластика не как панацеи с нулевыми выбросами, а как стратегического инструмента для управления углеродом и восстановления ресурсов, обеспечивает наиболее четкий путь вперед.

Сводная таблица:

| Аспект | Ключевая идея |

|---|---|

| Основная реакция | Чистый пиролиз (без кислорода) производит очень мало прямого CO2, расщепляя пластик на масло, газ и уголь. |

| Промышленный процесс | CO2 образуется при сжигании собственного газообразного побочного продукта процесса для подпитки энергоемкой реакции. |

| Против сжигания | Пиролиз позволяет избежать полного, немедленного сгорания пластика, что обычно приводит к снижению прямых выбросов CO2. |

| Результат по углероду | Зависит от использования продукта: масло замещает ископаемое топливо; стабильный уголь может секвестрировать углерод в долгосрочной перспективе. |

Готовы интегрировать пиролиз в вашу стратегию управления отходами или восстановления ресурсов?

В KINTEK мы специализируемся на предоставлении надежного лабораторного оборудования и расходных материалов, чтобы помочь вам исследовать, разрабатывать и оптимизировать процессы пиролиза. Независимо от того, являетесь ли вы исследователем, сосредоточенным на секвестрации углерода, или инженером, разрабатывающим решение для циклической экономики, наши инструменты могут поддержать ваши цели по эффективному и устойчивому управлению пластиковыми отходами.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как KINTEK может оснастить вашу лабораторию для успеха.

Визуальное руководство

Связанные товары

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Электрическая роторная печь для регенерации активированного угля

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Каковы характеристики режимов движения слоя скольжения, обрушения и перекатывания? Оптимизируйте ваш роторный процесс

- Как высокотемпературная печь для кальцинирования используется в золь-гель процессе BZY20? Получение чистых кубических перовскитных фаз

- Каковы преимущества использования роторной трубчатой печи для катализаторов MoVOx? Повышение однородности и кристаллической структуры

- Каков диапазон пиролиза? Мастер-контроль температуры для оптимального выхода биопродуктов

- Каковы технологические преимущества использования роторной трубчатой печи для порошка WS2? Достижение превосходной кристалличности материала