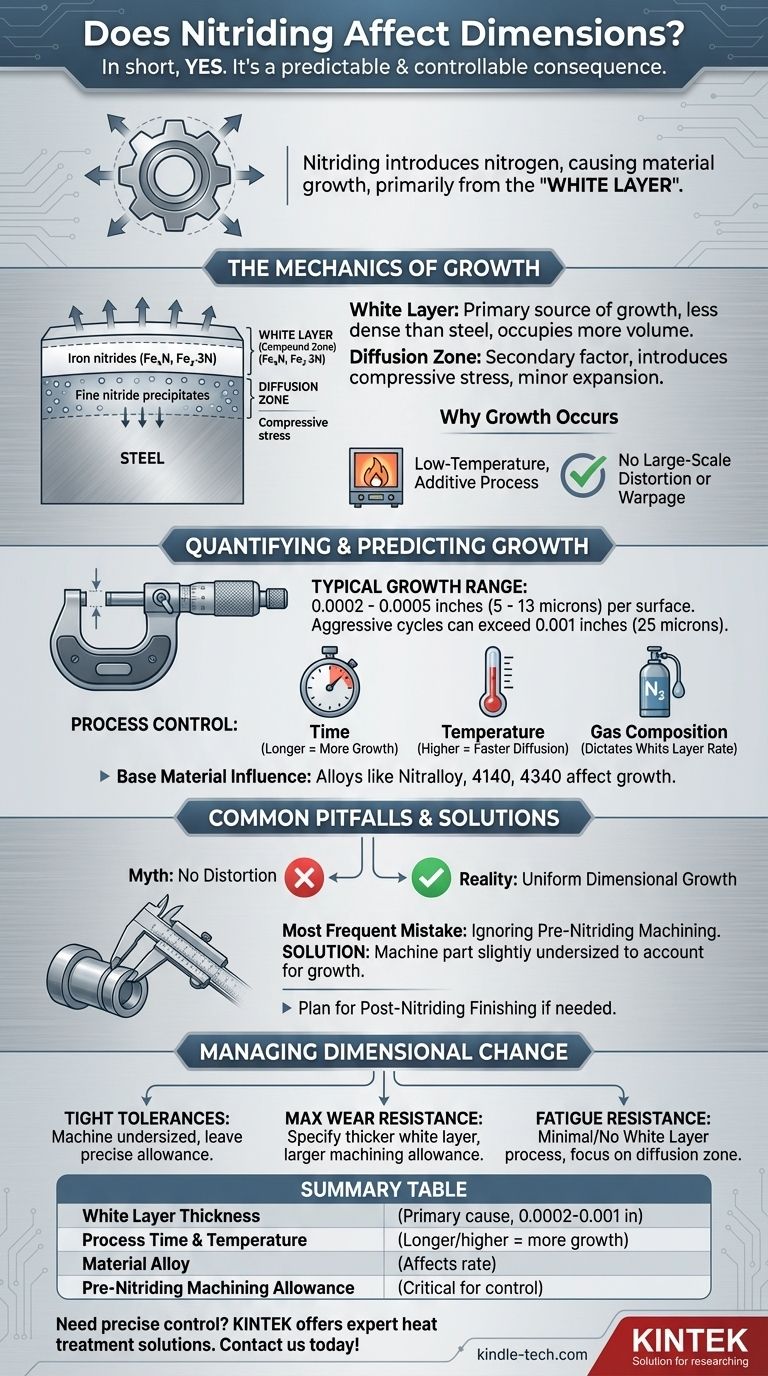

Коротко говоря, да. Азотирование — это процесс поверхностного упрочнения, при котором азот диффундирует в сталь, и введение атомов азота неизбежно вызывает рост материала. Это изменение размеров не является дефектом, а предсказуемым и управляемым следствием металлургического процесса. Величина роста напрямую связана с параметрами процесса и требуемыми свойствами поверхности.

Основная проблема заключается не в том, изменятся ли размеры, а в том, как контролировать и учитывать это изменение. Азотирование вызывает предсказуемый рост, в основном из-за образования «белого слоя». Инженеры должны предвидеть это, обрабатывая детали немного меньше номинального размера до обработки, чтобы достичь окончательных спецификаций.

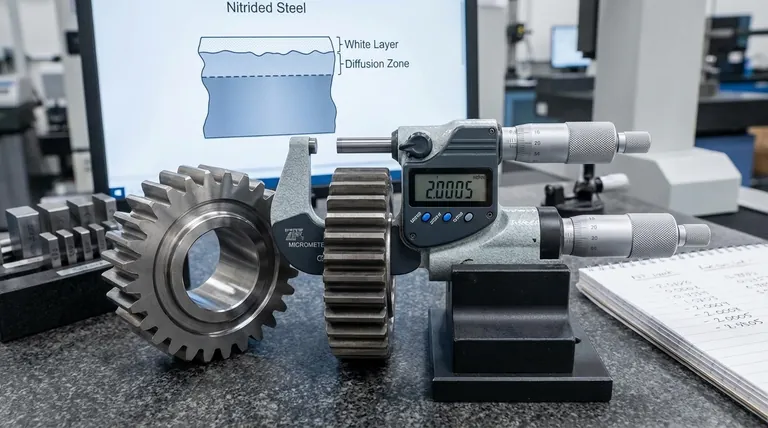

Механика роста размеров при азотировании

Чтобы контролировать результат, вы должны сначала понять механизм. Рост не случаен; это прямой результат добавления нового материала (атомов азота) в поверхность стали и образования новых структур.

«Белый слой»: основной источник роста

Наиболее значительным фактором изменения размеров является образование соединительной зоны на поверхности, часто называемой белым слоем из-за ее внешнего вида под микроскопом.

Этот слой состоит из нитридов железа (Fe₄N и Fe₂₋₃N), которые являются новыми кристаллическими структурами. Эти нитридные соединения менее плотные, чем нижележащая сталь, что означает, что они занимают больший объем при том же количестве атомов железа, вызывая расширение детали.

Толщина этого белого слоя является самым большим фактором, определяющим общую величину роста.

Диффузионная зона: второстепенный фактор

Под белым слоем находится диффузионная зона. Здесь атомы азота проникли в кристаллическую решетку стали, но не образовали сплошной соединительной зоны. Вместо этого они образуют очень мелкие, твердые нитридные осадки с легирующими элементами, такими как алюминий, хром и молибден.

Эта диффузия вносит остаточные напряжения сжатия, что отлично подходит для усталостной прочности. Хотя это и способствует незначительному расширению, его влияние на общие внешние размеры гораздо менее выражено, чем влияние белого слоя.

Почему происходит рост (а не усадка)

В отличие от закалки и отпуска при высоких температурах, которые могут вызывать как усадку, так и рост из-за крупных фазовых превращений, азотирование является низкотемпературным аддитивным процессом.

Он происходит ниже критической температуры стали, поэтому не происходит крупномасштабного коробления или деформации. Вы просто добавляете азот в существующую структуру, что заставляет ее расширяться.

Количественная оценка и прогнозирование роста

Рост размеров при азотировании предсказуем, поскольку он является прямой функцией контроля процесса.

Типичные диапазоны роста

Для большинства распространенных циклов газового азотирования можно ожидать рост в диапазоне от 0,0002 до 0,0005 дюйма (от 5 до 13 микрон) на поверхность.

Однако это общее руководство. Агрессивные циклы, предназначенные для максимальной износостойкости, могут вызвать рост, превышающий 0,001 дюйма (25 микрон).

Роль контроля процесса

Величина роста прямо пропорциональна толщине белого слоя. Ваш специалист по термообработке контролирует это, точно управляя тремя ключевыми переменными:

- Время: Более длительные циклы приводят к более глубоким слоям и большему росту.

- Температура: Более высокие температуры увеличивают скорость диффузии.

- Состав газа (потенциал азотирования): Концентрация газообразующего азота в атмосфере печи определяет скорость образования белого слоя.

Указывая желаемую глубину слоя и толщину белого слоя, вы косвенно определяете ожидаемое изменение размеров.

Влияние основного материала

Различные марки стали по-разному поглощают азот. Стали, предназначенные для азотирования, такие как Nitralloy 135M, содержат высокое содержание алюминия, который является сильным нитридообразователем.

Другие распространенные сплавы, такие как 4140 или 4340, также хорошо азотируются благодаря содержанию хрома и молибдена. Конкретные легирующие элементы будут влиять на конечный состав белого слоя и, следовательно, на точную величину роста.

Понимание компромиссов и распространенных ошибок

Многим инженерам говорят, что азотирование не вызывает «никаких искажений», что является опасным упрощением. Важно понимать нюансы.

Миф об «отсутствии искажений»

Азотирование практически не вызывает коробления или деформации формы, поскольку оно проводится при низкой температуре (обычно 925–1050°F или 500–565°C). Это позволяет избежать термического удара и фазовых превращений при закалке при высоких температурах, которые деформируют длинные или тонкие детали.

Однако оно определенно вызывает равномерный рост размеров. Путаница этих двух понятий является самой распространенной ошибкой и приводит к деталям, не соответствующим спецификациям.

Игнорирование предварительной механической обработки перед азотированием

Самая частая ошибка — обработка детали до ее окончательных размеров до азотирования. Последующий рост неизбежно выведет деталь за пределы ее допустимого диапазона.

Правильная процедура — обработать деталь до размеров немного меньше номинальных, оставив точный припуск на ожидаемый рост. Это требует тесного сотрудничества с вашим специалистом по термообработке.

Забывание о финишной обработке после азотирования

В некоторых применениях с чрезвычайно жесткими допусками очень толстый или слегка пористый белый слой может потребовать притирки или шлифовки после азотирования.

Этот шаг необходимо планировать заранее. Попытка удалить слишком много материала может нарушить работу самой износостойкой части упрочненной поверхности.

Как управлять изменением размеров в вашей конструкции

Вместо того чтобы рассматривать рост как проблему, относитесь к нему как к контролируемому параметру проектирования.

- Если ваша основная цель — соблюдение чрезвычайно жестких допусков: Вы должны обработать деталь немного меньше номинального размера перед азотированием, оставив точный припуск на ожидаемый рост.

- Если ваша основная цель — максимальная износостойкость: Работайте со своим специалистом по термообработке, чтобы указать более толстый белый слой и предусмотреть больший припуск на механическую обработку для компенсации возросшего роста.

- Если ваша основная цель — усталостная прочность с минимальным изменением размера: Рассмотрите процесс, который создает минимальный или «нулевой белый слой» (достижимый при определенном контроле газового азотирования), и сосредоточьтесь на указании глубины диффузионной зоны.

Рассматривая рост размеров не как случайность, а как предсказуемую технологическую переменную, вы можете использовать азотирование в полной мере, не жертвуя точностью.

Сводная таблица:

| Фактор | Влияние на рост размеров | Типичный диапазон |

|---|---|---|

| Толщина белого слоя | Основная причина роста | 0,0002–0,001 дюйма (5–25 мкм) на поверхность |

| Время и температура процесса | Более длительные/высокие циклы увеличивают рост | Зависит от спецификации |

| Марка материала | Влияет на скорость образования белого слоя | Зависит от сплава (например, Nitralloy, 4140) |

| Припуск на предварительную обработку перед азотированием | Критичен для контроля окончательного допуска | Должен рассчитываться на основе ожидаемого роста |

Нужен точный контроль результатов азотирования для ваших лабораторных компонентов?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, предлагая экспертные решения для процессов термообработки, таких как азотирование. Независимо от того, работаете ли вы с прецизионными инструментами, пресс-формами или компонентами с высокой степенью износа, мы предоставляем оборудование и поддержку для обеспечения стабильности размеров и превосходной твердости поверхности.

📞 Свяжитесь с нами сегодня через нашу контактную форму, чтобы обсудить, как наш опыт в области азотирования может расширить возможности вашей лаборатории и обеспечить надежные, воспроизводимые результаты для самых требовательных применений.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- В чем разница между сваркой и вакуумной пайкой? Выберите правильный метод соединения для вашего проекта

- Где используются вакуумные печи? Важны для термообработки с высокой чистотой в критически важных отраслях

- Каковы некоторые области применения пайки твердым припоем? Соединение разнородных металлов прочными, герметичными связями

- Какие металлы можно соединять пайкой? Откройте для себя универсальность современных методов пайки

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке