Да, закалка принципиально влияет на размеры материала. Почти все процессы закалки включают термические циклы и внутренние структурные изменения, которые приводят к увеличению, уменьшению, короблению или иному искажению деталей. Это изменение размеров не является дефектом, а представляет собой неотъемлемое следствие металлургических превращений, которые увеличивают твердость и прочность.

Основная задача в точном производстве заключается не в том, изменятся ли размеры во время закалки, а в том, как предсказать и контролировать эти изменения. Окончательный размер и форма закаленной детали являются результатом сложного взаимодействия между термическим сжатием и изменением объема в результате внутренних фазовых превращений.

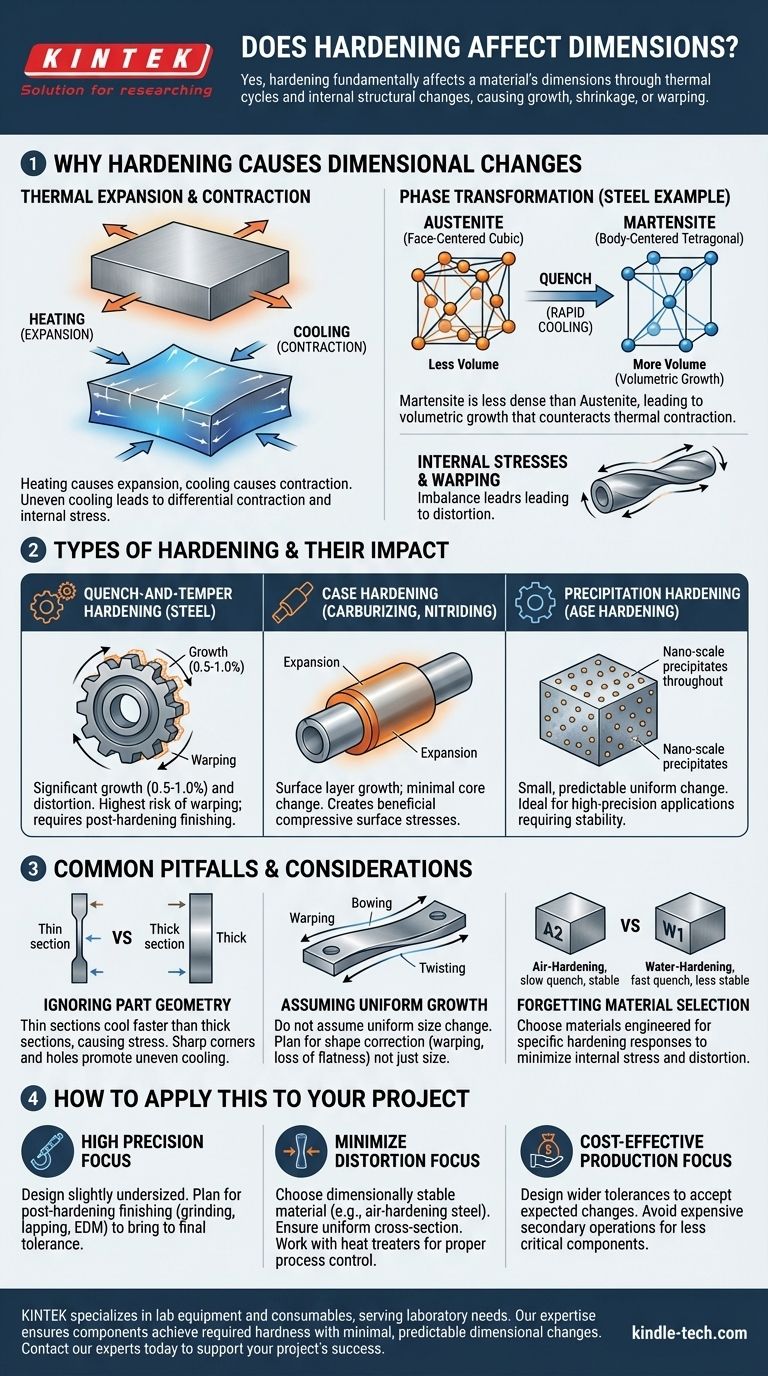

Почему закалка вызывает изменение размеров

Понимание источников этих изменений критически важно для любого, кто проектирует или производит высокоточные компоненты. Эффекты обусловлены двумя основными физическими явлениями.

Роль термического расширения и сжатия

Это самый простой фактор. Когда вы нагреваете металлическую деталь для закалки, она расширяется. Когда вы ее охлаждаете или закаливаете, она сжимается. Если охлаждение не является идеально равномерным по всей детали, одно только это дифференциальное сжатие может вызвать коробление и внутренние напряжения.

Критический фактор: фазовое превращение

Для многих материалов, особенно стали, закалка включает изменение внутренней кристаллической структуры материала, или фазы. Во время процесса нагрева стали ее структура изменяется в фазу, называемую аустенитом.

Когда сталь быстро охлаждается (закаливается), этот аустенит превращается в очень твердую, хрупкую структуру, называемую мартенситом. Важно отметить, что кристаллическая структура мартенсита менее плотная и занимает больший физический объем, чем аустенит, который он замещает.

Этот объемный рост в результате мартенситного превращения напрямую противодействует термическому сжатию при охлаждении, что делает окончательное изменение размеров сложным и труднопредсказуемым.

Внутренние напряжения и коробление

Сочетание быстрого охлаждения и фазового превращения редко происходит равномерно. Поверхность детали охлаждается гораздо быстрее, чем ее сердцевина, что означает, что поверхность трансформируется и сжимается с иной скоростью, чем внутренняя часть.

Этот дисбаланс создает огромные внутренние напряжения. Эти напряжения снимаются путем физического искажения детали, что приводит к короблению, изгибу или скручиванию.

Типы закалки и их влияние

Различные процессы закалки вызывают разную степень изменения размеров.

Закалка с отпуском (сталь)

Это наиболее распространенный метод сквозной закалки стали, и он обычно вызывает наиболее значительные изменения размеров. Превращение в мартенсит вызывает предсказуемое увеличение объема, часто в диапазоне от 0,5% до 1,0%, но окончательная форма очень подвержена деформации.

Цементация (науглероживание, азотирование)

Эти процессы закаливают только поверхность детали. Поскольку фазовое превращение и изменения состава ограничены тонким внешним «слоем», объемный рост также сосредоточен там. Это может привести к росту поверхности детали, создавая сжимающее напряжение, которое часто полезно для усталостной долговечности, но должно учитываться при определении окончательных размеров.

Дисперсионное твердение (старение)

Этот метод, упомянутый для алюминия и PH-сталей, не основан на мартенситном превращении. Вместо этого он включает нагрев материала для фиксации определенных элементов в растворе, за которым следует процесс старения при более низкой температуре, который позволяет этим элементам образовывать наноразмерные выделения.

Этот процесс вызывает гораздо меньшие и более предсказуемые изменения размеров, обычно небольшое, равномерное сжатие или расширение. Это ключевая причина, по которой эти материалы часто выбираются для высокоточных применений, где стабильность после закалки имеет первостепенное значение.

Распространенные ошибки и соображения

Успешное управление термообработкой требует предвидения этих проблем.

Игнорирование геометрии детали

Изменение размеров никогда не бывает равномерным по сложной детали. Тонкие участки охлаждаются быстрее и трансформируются раньше, чем толстые, массивные участки. Отверстия, шпоночные пазы и острые углы создают концентрацию напряжений и способствуют неравномерному охлаждению, что делает их основными местами для образования трещин и деформаций.

Предположение о равномерном росте

Не предполагайте, что деталь просто равномерно увеличится или уменьшится. Коробление и потеря плоскостности или округлости гораздо более распространены. Вы должны планировать коррекцию формы, а не только коррекцию размера.

Забывая о выборе материала

Различные сплавы разработаны для различных реакций на закалку. Инструментальная сталь для закалки в масле или на воздухе (например, A2) предназначена для менее интенсивной закалки, чем сталь для закалки в воде (например, W1). Это более медленное, щадящее охлаждение значительно снижает внутренние напряжения и деформации, делая материал более стабильным по размерам.

Как применить это к вашему проекту

Рассматривайте закалку не как последний шаг, а как неотъемлемую часть производственного процесса, которую необходимо планировать с самого начала.

- Если ваша основная цель — высокая точность: Вы должны проектировать деталь с расчетом на последующую чистовую обработку после закалки. Стандартная практика заключается в механической обработке детали с небольшим недоразмером, ее закалке, а затем использовании шлифовки, притирки или электроэрозионной обработки для устранения деформаций и доведения до окончательного допуска.

- Если ваша основная цель — минимизация деформаций: Выберите материал, известный своей размерной стабильностью (например, сталь для закалки на воздухе), убедитесь, что деталь имеет равномерное поперечное сечение, где это возможно, и работайте с термистом, который может контролировать процесс с помощью правильной оснастки и контроля охлаждения.

- Если ваша основная цель — экономичное производство: Для менее критичных компонентов вы можете спроектировать допуски, которые достаточно широки, чтобы принять ожидаемые изменения размеров без необходимости дорогостоящих вторичных операций.

Учет изменения размеров во время закалки является фундаментальным принципом инженерного проектирования и производства.

Сводная таблица:

| Процесс закалки | Основной размерный эффект | Ключевое соображение |

|---|---|---|

| Закалка с отпуском | Значительный рост (0,5-1,0%) и деформация | Наибольший риск коробления; требует чистовой обработки после закалки |

| Цементация | Рост поверхностного слоя; минимальное изменение сердцевины | Создает полезные сжимающие поверхностные напряжения |

| Дисперсионное твердение | Небольшое, предсказуемое равномерное изменение | Идеально подходит для высокоточных применений, требующих стабильности |

Нужны прецизионные детали, соответствующие точным спецификациям после закалки? KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя потребности лабораторий. Наш опыт в материаловедении и оптимизации процессов гарантирует, что ваши компоненты достигнут требуемой твердости с минимальными, предсказуемыми изменениями размеров. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать успех вашего проекта.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для спекания и пайки в вакууме

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Какой размер плавильной печи мне нужен? Найдите свой идеальный вариант для максимальной эффективности

- Почему прецизионные печи для термообработки незаменимы для старения стали 17-4 PH? Раскройте максимальную твердость материала

- Можно ли спекать титан? Освоение сложных и экономически эффективных титановых деталей

- Какая печь используется для нагрева металлов? Сопоставьте правильную технологию с вашей целью металлообработки

- Каково назначение лабораторной вакуумной сушильной печи при последующей обработке катализаторов и продуктов реакции?

- Как работает плазменная дуговая печь? Использование перегретого плазменного факела для интенсивного плавления

- В чем разница между печами периодического и непрерывного действия? Выберите правильный процесс термообработки

- Какие существуют три типа цементации? Руководство по методам в контейнерах, газовой и жидкостной цементации