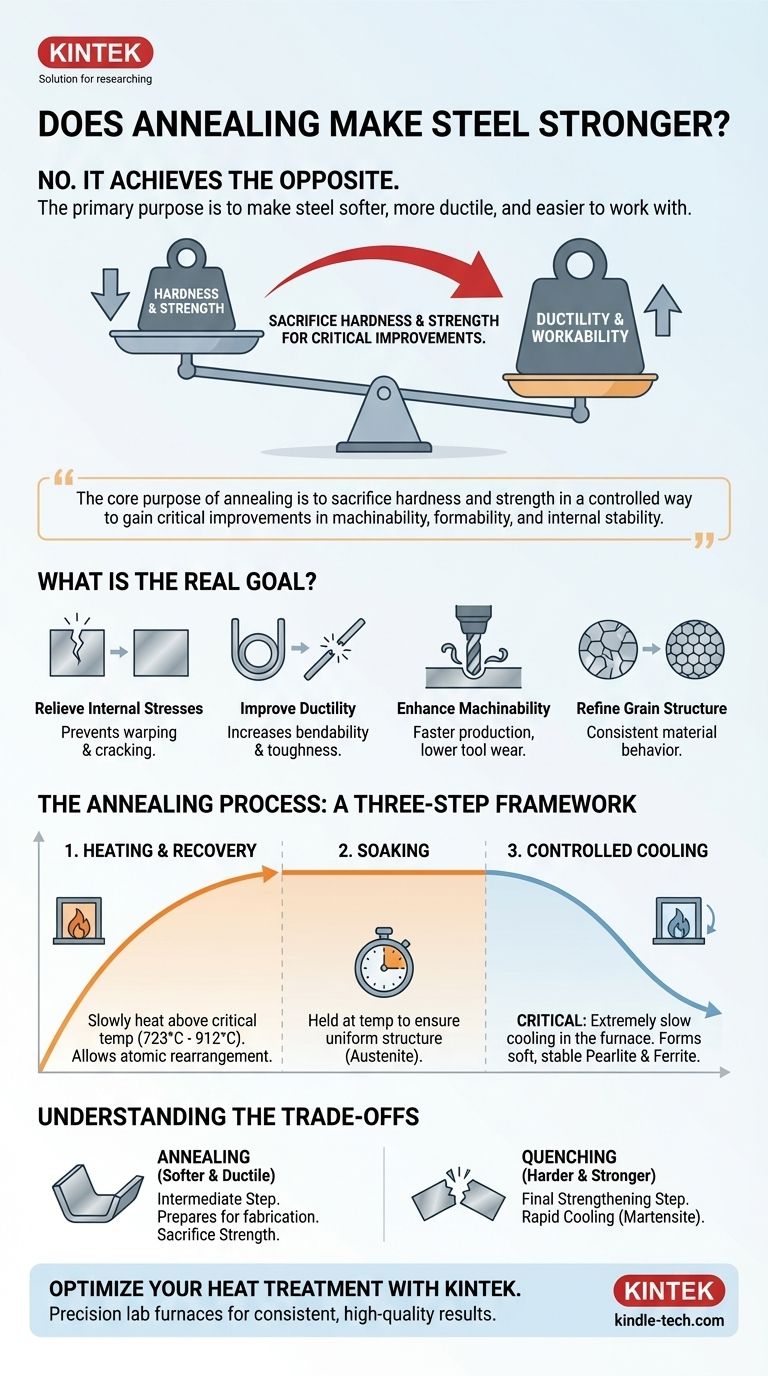

Вопреки распространенному заблуждению, отжиг не делает сталь прочнее. На самом деле, он достигает противоположного эффекта. Основная цель отжига — сделать сталь мягче, пластичнее и легче в обработке за счет снятия внутренних напряжений и измельчения ее зернистой структуры. Это подготовительный процесс, а не процесс упрочнения.

Основная цель отжига — контролируемым образом пожертвовать твердостью и прочностью. Этот компромисс делается для получения критических улучшений в обрабатываемости, формуемости и внутренней стабильности, подготавливая сталь к последующим этапам производства.

В чем истинная цель отжига?

Понимание отжига требует изменения точки зрения. Вместо того чтобы рассматривать его как процесс упрочнения, воспринимайте его как кнопку «сброса», которая делает материал более податливым для изготовления.

Снятие внутренних напряжений

Такие процессы, как сварка, литье, интенсивная механическая обработка или холодная деформация (например, гибка), создают значительные напряжения внутри кристаллической структуры стали. Эти напряжения могут привести к деформации, растрескиванию или преждевременному разрушению. Отжиг нагревает металл достаточно, чтобы его атомы могли перестроиться в более стабильное, свободное от напряжений состояние.

Повышение пластичности и ударной вязкости

Пластичность — это способность материала растягиваться или изгибаться без разрушения. Отжиг значительно увеличивает пластичность, что крайне важно для таких производственных процессов, как глубокая вытяжка (формирование чашеобразной формы) или волочение проволоки. Это делает сталь более вязкой и менее хрупкой.

Улучшение обрабатываемости

Твердая, прочная сталь трудно режется, сверлится или формуется. Это сопротивление вызывает быстрый износ режущих инструментов и требует больше энергии. Делая сталь мягче, отжиг значительно улучшает ее обрабатываемость, что приводит к более быстрому производству, снижению затрат и лучшему качеству поверхности.

Измельчение зернистой структуры

На микроскопическом уровне сталь состоит из кристаллических зерен. Размер и однородность этих зерен определяют ее свойства. Отжиг создает более однородную и измельченную зернистую структуру, что приводит к более предсказуемому и стабильному механическому поведению по всему объеху заготовки.

Процесс отжига: трехэтапная схема

Определяющей характеристикой отжига является его чрезвычайно медленная и контролируемая скорость охлаждения. Именно это позволяет сформировать желаемую мягкую и стабильную микроструктуру.

Этап 1: Нагрев и рекристаллизация

Сталь медленно и равномерно нагревается до определенной температуры, обычно выше ее верхней критической температуры (около 723°C до 912°C, в зависимости от содержания углерода). Это обеспечивает тепловую энергию, необходимую для изменения атомной структуры.

Этап 2: Выдержка

Сталь выдерживается при этой высокой температуре в течение заранее определенного времени. Этот период «выдержки» гарантирует, что весь объем материала достигнет постоянной температуры и завершит свое структурное превращение в фазу, называемую аустенитом.

Этап 3: Контролируемое охлаждение

Это самый важный этап. Сталь очень медленно охлаждается, часто просто путем выключения печи и предоставления ей остывать вместе с печью в течение многих часов или даже дней. Эта медленная скорость охлаждения позволяет зернам формироваться в мягкую, крупнозернистую структуру, известную как перлит и феррит.

Понимание компромиссов: прочность против обрабатываемости

В металлургии редко что-то дается даром. Отжиг — прекрасный пример сознательного компромисса для достижения конкретной производственной цели.

Обратная зависимость

Для большинства распространенных видов термической обработки твердость и прочность обратно пропорциональны пластичности и ударной вязкости. При увеличении одного показателя обычно уменьшается другой. Отжиг смещает материал к мягкому и пластичному концу спектра.

Почему вы жертвуете прочностью

Отжиг почти всегда является промежуточным этапом. Вы временно жертвуете прочностью, чтобы сделать сталь легкой для механической обработки или формовки. После того как деталь примет окончательную форму, она может быть подвергнута другой термической обработке, такой как закалка и отпуск, для достижения желаемой высокой прочности для ее конечного применения.

Чем отжиг отличается от упрочнения

Процесс, который действительно делает сталь значительно прочнее и тверже, — это закалка. Она включает нагрев стали аналогично отжигу, но затем ее чрезвычайно быстрое охлаждение путем погружения в воду, масло или воздух. Это быстрое охлаждение фиксирует атомы в твердой, хрупкой структуре, называемой мартенситом, что является противоположностью мягкой структуры, образующейся при медленном охлаждении во время отжига.

Правильный выбор для вашей цели

Выбор правильной термической обработки полностью зависит от того, что вам нужно достичь с материалом на данном конкретном этапе производства.

- Если ваша основная цель — максимальная обрабатываемость и формуемость: Полный отжиг — правильный выбор для достижения максимально мягкого и пластичного состояния перед обширной резкой или формовкой.

- Если ваша основная цель — подготовка стали к последующей закалке: Отжиг является критически важным предварительным этапом для снятия внутренних напряжений и создания однородной зернистой структуры, что обеспечивает более предсказуемый результат окончательной закалки и отпуска.

- Если ваша основная цель — получение высокопрочного конечного продукта: Отжиг — это противоположность тому, что вам нужно для последнего этапа. Ваш процесс должен завершаться циклом закалки и отпуска.

- Если ваша основная цель — просто снятие напряжений от сварки или холодной обработки: Может быть достаточно низкотемпературного «отжига для снятия напряжений», который может снять внутренние напряжения без значительного снижения общей прочности материала.

В конечном итоге, понимание того, что отжиг является стратегическим инструментом для обрабатываемости, а не для конечной прочности, является ключом к освоению термической обработки стали.

Сводная таблица:

| Цель отжига | Влияние на сталь | Ключевое преимущество |

|---|---|---|

| Снятие внутренних напряжений | Снижает риск деформации/растрескивания | Улучшает стабильность для изготовления |

| Повышение пластичности | Делает сталь легче для гибки/формовки | Повышает ударную вязкость и обрабатываемость |

| Улучшение обрабатываемости | Смягчает сталь для более легкой резки | Снижает производственные затраты и износ инструмента |

| Измельчение зернистой структуры | Создает однородную микроструктуру | Обеспечивает стабильное поведение материала |

Оптимизируйте процесс термической обработки стали с KINTEK

Понимание точной роли отжига имеет решающее значение для эффективного производства. Независимо от того, нужно ли вам улучшить обрабатываемость, снять напряжения от сварки или подготовить материал для окончательной закалки, наличие правильного лабораторного оборудования является ключом к достижению стабильных, высококачественных результатов.

KINTEK специализируется на прецизионных лабораторных печах и расходных материалах, которые обеспечивают точный контроль температуры, необходимый для надежных циклов отжига. Наши решения помогают металлургическим лабораториям, отделам исследований и разработок, а также группам контроля качества гарантировать идеальную подготовку материалов на каждом этапе производства.

Готовы улучшить свои возможности термической обработки? Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как оборудование KINTEK может поддержать ваши конкретные потребности в отжиге и испытаниях материалов.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1700℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Какова точность температуры муфельной печи? Достижение точного и равномерного нагрева

- Какова важность процесса плавки? Освойте основы производства металлов

- Какая температура необходима для литья металла? Достигайте идеальных отливок с правильным перегревом

- Что делает лабораторная муфельная печь? Добейтесь чистого, без загрязнений нагрева для вашей лаборатории

- Какова цель муфельной печи? Обеспечение высокочистого нагрева для вашей лаборатории