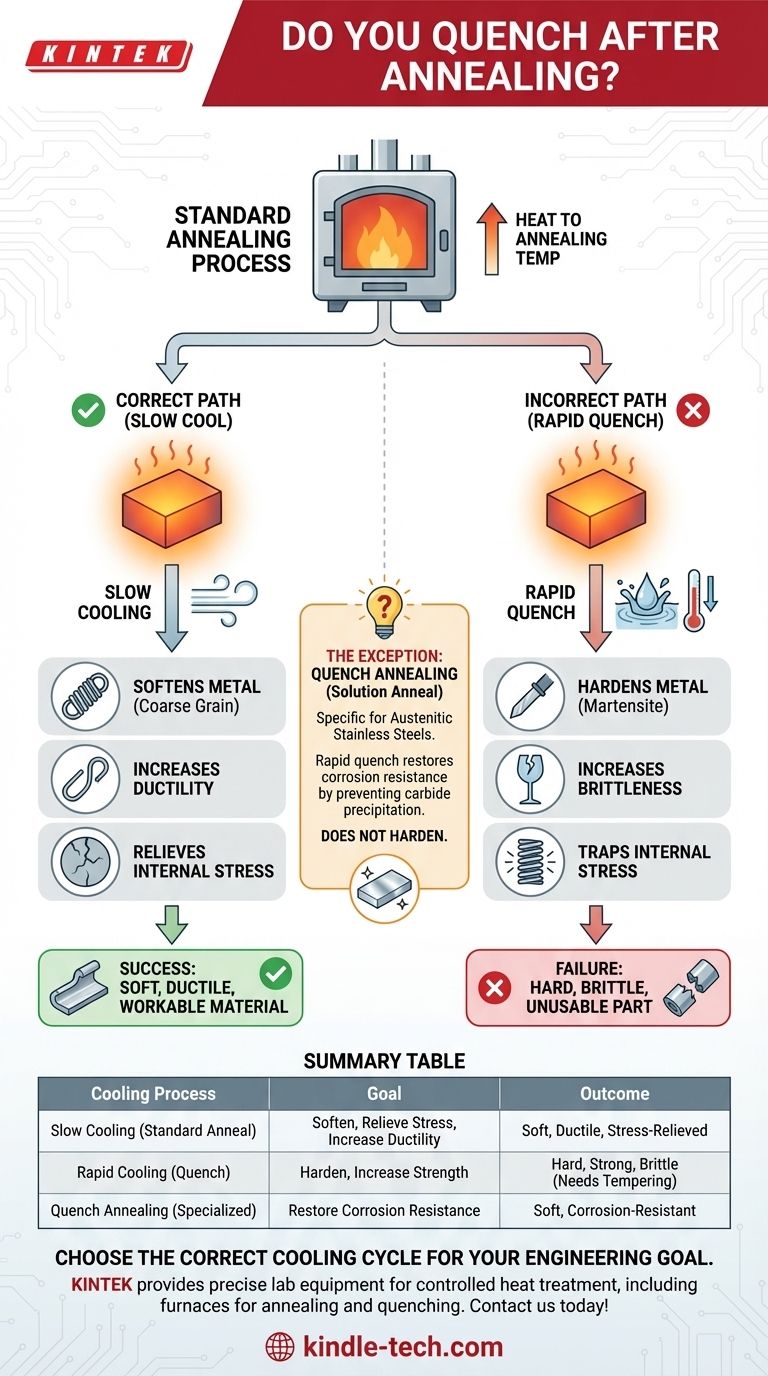

Почти во всех случаях закалка после отжига не производится. Стандартный отжиг, по определению, требует медленного и контролируемого процесса охлаждения для достижения намеченных результатов. Закалка, представляющая собой быстрое охлаждение, принципиально противодействовала бы всей цели термической обработки, приводя к получению материала со свойствами, противоположными желаемым после отжига.

Определяющей характеристикой процесса отжига является медленное охлаждение, которое размягчает металл, увеличивает его пластичность и снимает внутренние напряжения. Закалка — это процесс упрочнения, определяемый быстрым охлаждением. Ошибка одного процесса с другим приведет к непреднамеренным и часто пагубным изменениям свойств вашего материала.

Основная цель отжига

Что достигается отжигом

Отжиг — это процесс термической обработки, используемый для изменения микроструктуры материала с целью достижения определенных желаемых свойств.

Его основные цели — размягчить металл, сделать его более пластичным (легче поддающимся формовке или механической обработке) и снять внутренние напряжения, возникшие в процессе производства, такие как холодная обработка или сварка.

Критическая роль медленного охлаждения

Для достижения этого размягченного состояния материал нагревают до определенной температуры (например, выше Ac3 для полного отжига стали), а затем очень медленно охлаждают.

Это медленное охлаждение позволяет кристаллической структуре, или зернам, металла рекристаллизоваться и вырасти в более однородное, крупнозернистое и свободное от напряжений состояние. Эта новая структура придает металлу его мягкость и пластичность.

Почему закалка противоречит стандартному отжигу

Назначение закалки: упрочнение

Закалка — это процесс быстрого охлаждения металла, обычно путем погружения его в жидкость, такую как вода, масло или полимерный раствор.

Его цель противоположна отжигу: «зафиксировать» твердую, хрупкую микроструктуру. В сталях этот процесс используется для образования мартенсита, который отвечает за высокую твердость инструментов и конструкционных компонентов.

Противоречивые микроструктурные цели

Если бы вы закалили деталь после выдержки ее при температуре отжига, вы бы зафиксировали материал в упрочненном, сильно напряженном состоянии.

Это полностью свело бы на нет снятие напряжений и размягчение, которые должен был обеспечить процесс отжига, что привело бы к неудачной термической обработке.

Исключение: понимание «закалочного отжига»

Специфический процесс для специфических сплавов

Хотя это звучит как противоречие, существует отдельный процесс, называемый закалочным отжигом (также известный как отжиг на твердый раствор). Это не стандартный процесс отжига, и он применяется к очень специфическим сплавам.

Он чаще всего ассоциируется с аустенитными нержавеющими сталями (такими как серия 300) и некоторыми другими цветными сплавами.

Случай аустенитных нержавеющих сталей

При нагревании или сварке аустенитных нержавеющих сталей на границах зерен могут образовываться карбиды хрома. Это истощает окружающую область хромом, снижая коррозионную стойкость материала.

Отжиг на твердый раствор включает нагрев стали до высокой температуры (например, 1050°C / 1922°F) для растворения этих вредных карбидов обратно в твердый раствор материала. Затем используется быстрая закалка для охлаждения материала настолько быстро, что карбиды не успевают реформироваться.

Цель — коррозионная стойкость, а не упрочнение

Важно отметить, что целью закалочного отжига не является упрочнение стали. Аустенитные нержавеющие стали не упрочняются термической обработкой; при закалке они не образуют мартенсит.

Единственная цель закалки — сохранить коррозионную стойкость материала путем равномерного распределения хрома по всей структуре. Полученный материал фактически находится в максимально мягком состоянии.

Понимание компромиссов скорости охлаждения

Медленное охлаждение (стандартный отжиг)

- Результат: Мягкий, пластичный и снятый от напряжений материал с крупнозернистой структурой.

- Лучше всего подходит для: Подготовки материала для интенсивной формовки, глубокой вытяжки или сложных операций механической обработки.

Быстрое охлаждение (закалка)

- Результат: Твердый, прочный, но более хрупкий материал с тонкой, сильно напряженной микроструктурой.

- Лучше всего подходит для: Создания компонентов, требующих высокой прочности и износостойкости, таких как режущие инструменты, шестерни или пружины (часто с последующим процессом отпуска).

Последствия ошибки

Применение неправильной скорости охлаждения является критической ошибкой. Закалка детали, которая должна быть отожжена, приведет к получению компонента, который будет твердым, хрупким и наполненным внутренними напряжениями — полностью не соответствующим первоначальной цели и, вероятно, делающим деталь непригодной для ее предполагаемого применения.

Правильный выбор для вашей цели

Чтобы обеспечить достижение правильных свойств материала, вы должны сопоставить процесс охлаждения с вашими инженерными требованиями.

- Если ваша основная цель — размягчить металл, снять напряжения или увеличить пластичность: Вы должны использовать медленное охлаждение, что является определяющей характеристикой стандартного отжига.

- Если ваша основная цель — упрочнить сталь для прочности и износостойкости: Вам необходимо закалить материал из его высокотемпературного (аустенитного) состояния.

- Если ваша основная цель — восстановить коррозионную стойкость аустенитной нержавеющей стали: Вы должны использовать закалочный отжиг (отжиг на твердый раствор) для предотвращения вредного выделения карбидов.

Понимание того, что скорость охлаждения определяет конечные свойства металла, позволяет вам выбрать точную термическую обработку для вашей инженерной цели.

Сводная таблица:

| Процесс охлаждения | Цель | Результат |

|---|---|---|

| Медленное охлаждение (стандартный отжиг) | Размягчить металл, снять напряжения, увеличить пластичность | Мягкий, пластичный, снятый от напряжений материал |

| Быстрое охлаждение (закалка) | Упрочнить сталь для прочности и износостойкости | Твердый, прочный, но хрупкий материал (требует отпуска) |

| Закалочный отжиг (специализированный) | Восстановить коррозионную стойкость аустенитных нержавеющих сталей | Мягкий, коррозионностойкий материал |

Обеспечьте успех вашего процесса термической обработки.

Выбор правильного цикла охлаждения имеет решающее значение для достижения желаемых свойств материала в ваших компонентах. Ошибки могут привести к выходу деталей из строя, потере времени и увеличению затрат.

KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для контролируемых процессов термической обработки, включая печи, предназначенные как для отжига, так и для закалки. Наш опыт помогает лабораториям достигать точных и воспроизводимых результатов.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные требования к термической обработке и то, как наши решения могут расширить возможности вашей лаборатории. Свяжитесь с нами через нашу контактную форму для получения индивидуальной консультации.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Каковы преимущества пайки по сравнению со сваркой? Достижение чистого соединения металлов с минимальными деформациями

- Почему вы выберете пайку твердым припоем вместо мягкой пайки? Для превосходной прочности соединения и работы при высоких температурах

- Что такое вакуумная пайка? Полное руководство по высокочистому, не требующему флюса соединению металлов

- Что такое процесс вакуумной пайки? Достижение высокочистого, прочного соединения металлов

- Где используются вакуумные печи? Важны для термообработки с высокой чистотой в критически важных отраслях