Короче говоря, да, вы абсолютно можете подвергать металлическую деталь термической обработке более одного раза. Это распространенная и необходимая процедура в металлургии для исправления ошибок, изменения функции детали или восстановления свойств после таких производственных процессов, как сварка. Однако каждый термический цикл является важным событием в "жизни" металла, и к нему следует подходить с четким пониманием материала и цели.

Повторная термообработка — это не просто повторение шага; это целенаправленный процесс, заключающийся в том, чтобы сначала стереть предыдущее структурное состояние металла, а затем создать новое. Успех зависит от точного понимания истории материала, поскольку каждый цикл несет риски, такие как деформация и деградация материала.

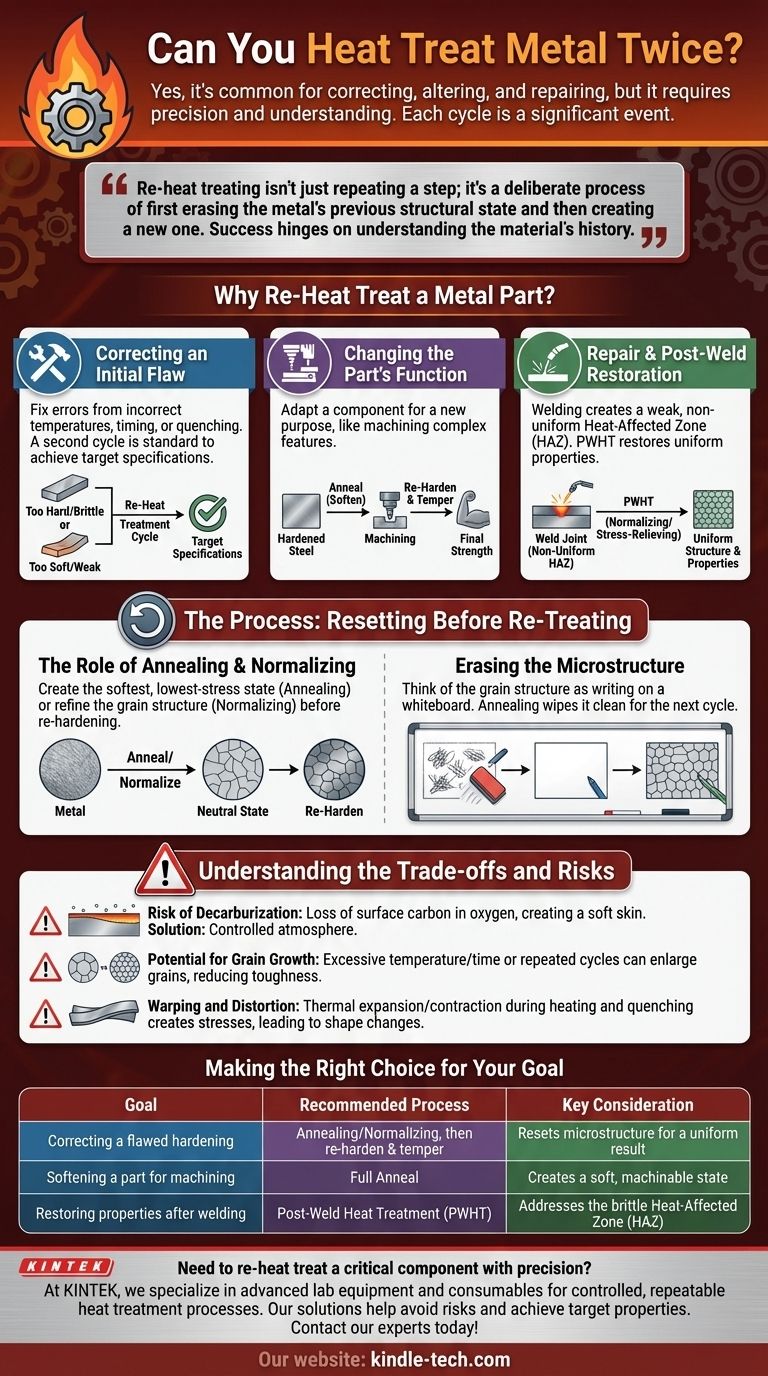

Зачем повторно проводить термическую обработку металлической детали?

Повторная термообработка — это не запоздалая мысль, а запланированный металлургический процесс, обусловленный конкретными потребностями. Это мощный инструмент для исправления проблем или адаптации компонента для новых целей.

Устранение первоначального дефекта

Деталь после первой термообработки может оказаться слишком твердой и хрупкой, или слишком мягкой и слабой. Это может быть связано с неправильной температурой, временем или методами закалки. Второй цикл термообработки — это стандартный способ исправить это и достичь целевых спецификаций.

Изменение функции детали

Представьте, что у вас есть закаленный стальной блок, в котором теперь необходимо выполнить сложную механическую обработку. В его твердом состоянии это было бы чрезвычайно трудно и дорого. Решение состоит в том, чтобы отожчь его (тип термообработки), чтобы сделать его мягким, выполнить механическую обработку, а затем повторно закалить и отпустить до требуемой конечной прочности.

Ремонт и восстановление после сварки

Сварка вносит интенсивный локализованный нагрев, который резко изменяет микроструктуру металла в зоне, подверженной термическому воздействию (HAZ) вокруг сварного шва. Эта область становится мозаикой различных свойств — некоторые хрупкие, некоторые мягкие — создавая серьезную точку слабости. Часто требуется цикл термообработки после сварки (PWHT), такой как нормализация или снятие напряжений, для уточнения структуры зерна и восстановления однородных механических свойств по всей детали.

Процесс: Сброс перед повторной обработкой

Нельзя просто "добавить" твердости или "дополнить" предыдущую термообработку. Чтобы получить предсказуемый и однородный результат, вы должны сначала сбросить внутреннюю кристаллическую структуру металла в нейтральное, предсказуемое состояние.

Роль отжига и нормализации

Прежде чем повторно закаливать деталь, почти всегда необходимо выполнить предварительный цикл, такой как отжиг или нормализация. Отжиг нагревает металл и очень медленно охлаждает его, создавая максимально мягкое состояние с наименьшим внутренним напряжением. Нормализация использует процесс воздушного охлаждения, который немного быстрее и также устраняет предыдущие эффекты упрочнения и уточняет структуру зерна.

Стирание микроструктуры

Представьте внутреннюю структуру зерна металла как надпись на белой доске. Первая термообработка — это исходное сообщение. Чтобы написать что-то новое, вы не просто пишете поверх старого текста; вы должны стереть доску дочиста. Отжиг — это акт стирания доски, создание однородного чистого листа для следующего цикла закалки и отпуска.

Понимание компромиссов и рисков

Хотя повторная термообработка эффективна, она не лишена рисков. Каждый термический цикл — это возможность для возникновения проблем.

Риск науглероживания

Для углеродистых сталей нагрев материала в присутствии кислорода может привести к диффузии углерода с поверхности. Это науглероживание оставляет на детали мягкий слой с низким содержанием углерода, который должным образом не упрочнится. Этот риск возрастает с каждым циклом обработки и может быть снижен за счет использования контролируемой бескислородной атмосферы печи.

Потенциал роста зерна

Длительное выдерживание металла при высоких температурах или многократное циклирование может привести к увеличению размера его внутренних кристаллов (зерен). Чрезмерный рост зерна может значительно снизить ударную вязкость металла и сделать его более склонным к разрушению. Точный контроль температуры и времени имеет решающее значение для предотвращения этого.

Коробление и деформация

Каждый раз, когда деталь нагревается и быстро охлаждается (закаляется), она подвергается термическому расширению и сжатию, создавая внутренние напряжения. Каждый цикл — это еще одна возможность для этих напряжений вызвать коробление, скручивание или деформацию детали, особенно в компонентах со сложной геометрией или тонкими сечениями.

Принятие правильного решения для вашей цели

Ваш подход к повторной термообработке должен полностью диктоваться вашей целью. Не существует единого универсального процесса.

- Если ваша основная цель — исправить неудачное упрочнение: Вашим первым шагом должен быть полный цикл отжига или нормализации для сброса материала перед попыткой повторного процесса закалки и отпуска.

- Если ваша основная цель — модифицировать деталь для механической обработки: Полный отжиг — правильный процесс для смягчения металла, за которым следует полный цикл повторной закалки и отпуска после завершения механической обработки.

- Если ваша основная цель — ремонт сварной детали: Термообработка после сварки (PWHT), часто включающая нормализацию или снятие напряжений, имеет решающее значение для восстановления однородных механических свойств по всей детали и зоне сварного шва.

Понимание термообработки как повторяющегося, целенаправленного процесса превращает ее из заключительного этапа в универсальный инструмент для достижения точных свойств материала.

Сводная таблица:

| Цель | Рекомендуемый процесс | Ключевое соображение |

|---|---|---|

| Исправление неудачного упрочнения | Отжиг/Нормализация, затем повторная закалка и отпуск | Сбрасывает микроструктуру для однородного результата |

| Смягчение детали для механической обработки | Полный отжиг | Создает мягкое, пригодное для обработки состояние |

| Восстановление свойств после сварки | Термообработка после сварки (PWHT) | Воздействует на хрупкую зону, подверженную термическому воздействию (HAZ) |

Необходимо с высокой точностью провести повторную термообработку критически важного компонента?

В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах, необходимых для контролируемых, повторяемых процессов термообработки. Наш опыт помогает вам избежать таких рисков, как науглероживание и деформация, гарантируя, что ваши металлические детали достигнут целевых свойств — будь то для коррекции, адаптации или ремонта. Позвольте нашим решениям поддержать успех вашей лаборатории.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

Люди также спрашивают

- Какая высокая температура в вакуумной печи? Определите диапазон для обработки ваших материалов

- Каково применение вакуумных печей? Достижение непревзойденной чистоты и характеристик материала

- Как аргон и азот для охлаждения сравниваются в вакуумных печах? Руководство по более быстрому и дешевому закаливанию

- Что делает вакуумная печь? Обеспечивает высокочистую термообработку для получения превосходных компонентов

- Какие материалы используются в вакуумной печи? Выбор подходящей горячей зоны для вашего процесса