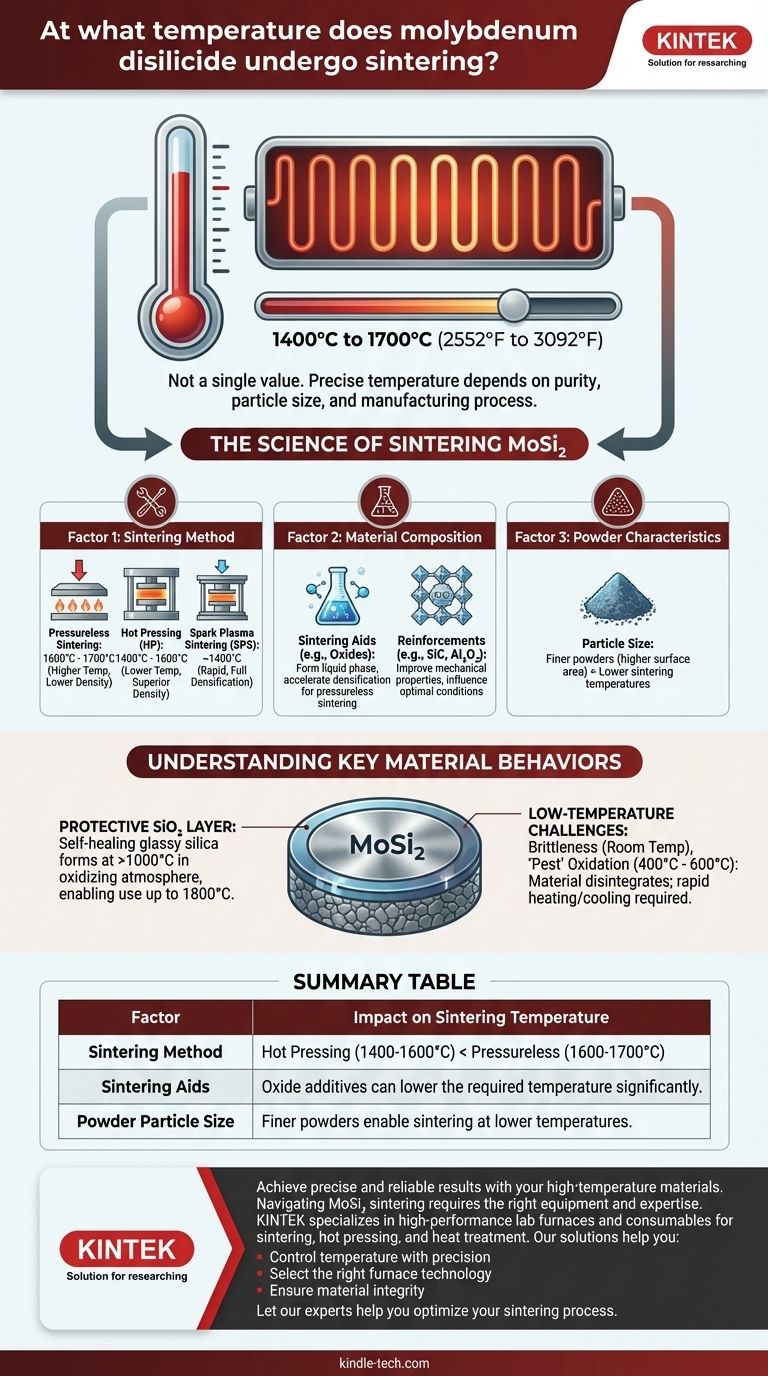

Температура спекания дисилицида молибдена (MoSi₂) не является фиксированным значением, а обычно находится в диапазоне от 1400°C до 1700°C (от 2552°F до 3092°F). Точная температура сильно зависит от чистоты материала, размера частиц порошка и используемого производственного процесса, такого как спекание без давления или горячее прессование.

Спекание MoSi₂ — это сложный термический процесс, цель которого — создать плотный, твердый компонент из порошка. Требуемая температура по существу является переменной, на которую больше влияют выбранная технология обработки и состав материала, чем фиксированное физическое свойство самого материала.

Наука о спекании дисилицида молибдена

Спекание — это процесс уплотнения и формирования твердой массы материала с помощью тепла и/или давления без его расплавления до состояния жидкости. Для материала с высокой температурой плавления, такой как MoSi₂, который плавится примерно при 2030°C, понимание факторов, контролирующих спекание, имеет решающее значение для успешного применения.

Фактор 1: Метод спекания

Техника, используемая для подвода тепла и давления, оказывает наиболее существенное влияние на требуемую температуру.

- Спекание без давления: В этом методе спрессованный порошок просто нагревается в печи. Поскольку внешнее давление не прикладывается, для достижения высокой плотности требуются более высокие температуры, часто в диапазоне от 1600°C до 1700°C.

- Горячее прессование (ГП): Этот метод применяет высокое давление одновременно с нагревом. Давление помогает уплотнить порошок, значительно снижая требуемую температуру спекания примерно до 1400°C – 1600°C, одновременно достигая превосходной плотности.

- Искроплазменное спекание (ИПС): Передовой метод, использующий импульсный постоянный ток для быстрого выделения тепла. ИПС очень эффективен для MoSi₂, часто достигая полной плотности при температурах до 1400°C за считанные минуты.

Фактор 2: Состав материала и добавки

Чистый MoSi₂ печально известен своей сложностью спекания без давления из-за его сильных ковалентных связей. Чтобы преодолеть это, производители часто создают композиты.

- Спекающие добавки: Ссылка на «оксидную, стеклофазную составляющую» в продукте Moly-D является ключевым моментом. Эти оксиды действуют как спекающие добавки. Они образуют жидкую фазу при более низкой температуре, чем матрица MoSi₂, что ускоряет перегруппировку частиц и уплотнение, обеспечивая эффективное спекание без давления.

- Упрочнение: Иногда добавляют другие керамические фазы, такие как карбид кремния (SiC) или оксид алюминия (Al₂O₃), для улучшения механических свойств, таких как ударная вязкость, что также может влиять на оптимальные условия спекания.

Фактор 3: Характеристики порошка

Исходный порошок играет решающую роль.

- Размер частиц: Более мелкие порошки (например, в субмикронном или нанодиапазоне) имеют гораздо большую площадь поверхности. Эта повышенная поверхностная энергия обеспечивает более сильную движущую силу для спекания, позволяя достичь уплотнения при более низких температурах по сравнению с более крупными порошками.

Понимание ключевого поведения материала

Просто знать температуру спекания недостаточно. Чтобы эффективно использовать MoSi₂, необходимо понимать его уникальные свойства и потенциальные режимы отказа.

Защитный слой диоксида кремния (SiO₂)

При высоких температурах (выше примерно 1000°C) в окислительной атмосфере MoSi₂ образует тонкий, самовосстанавливающийся слой стекловидного диоксида кремния (SiO₂) на своей поверхности. Этот пассивный слой обеспечивает исключительную устойчивость MoSi₂-содержащих нагревательных элементов к окислению и пригодность для использования при температурах до 1800°C, как указано в справочном материале.

Проблемы при низких температурах

MoSi₂ имеет два известных недостатка при более низких температурах, которые необходимо учитывать.

- Хрупкость: Как и многие керамические материалы, MoSi₂ очень хрупок при комнатной температуре. Он становится пластичным только при очень высоких температурах, поэтому с ним следует обращаться осторожно, чтобы избежать механических ударов.

- «Вредительское» окисление: В определенном температурном диапазоне примерно от 400°C до 600°C MoSi₂ может подвергаться ускоренному, катастрофическому окислению. Материал распадается на порошок MoO₃ и SiO₂. Вот почему компоненты из MoSi₂ должны нагреваться и охлаждаться быстро через эту температурную зону.

Сделайте правильный выбор для вашего применения

Ваш подход к спеканию MoSi₂ должен диктоваться вашей конечной целью.

- Если ваша основная цель — достижение максимальной плотности и чистоты: Вам следует планировать использование передового метода, такого как горячее прессование или искроплазменное спекание, вероятно, в диапазоне температур от 1400°C до 1600°C.

- Если ваша основная цель — экономичное крупносерийное производство: Вы, вероятно, будете использовать композитную рецептуру со спекающими добавками, что позволит проводить спекание без давления в более управляемом диапазоне 1500°C – 1650°C.

- Если ваша основная цель — использование готового компонента (например, нагревательного элемента): Спекание уже выполнено. Ваша забота — максимальная рабочая температура (например, 1800°C), при этом необходимо обеспечить быстрый проход через зону «вредительского» окисления 400–600°C во время нагрева и охлаждения.

В конечном счете, успешная работа с дисилицидом молибдена требует выхода за рамки одного температурного значения и принятия переменных процесса, которые действительно определяют его производительность.

Сводная таблица:

| Фактор | Влияние на температуру спекания |

|---|---|

| Метод спекания | Горячее прессование (1400-1600°C) < Спекание без давления (1600-1700°C) |

| Спекающие добавки | Оксидные добавки могут значительно снизить требуемую температуру. |

| Размер частиц порошка | Более мелкие порошки позволяют проводить спекание при более низких температурах. |

Достигайте точных и надежных результатов с вашими высокотемпературными материалами.

Навигация по сложностям спекания MoSi₂ требует правильного оборудования и опыта. KINTEK специализируется на высокопроизводительных лабораторных печах и расходных материалах, предназначенных для сложных термических процессов, таких как спекание, горячее прессование и термообработка.

Наши решения помогут вам:

- Точно контролировать температуру для обеспечения стабильных свойств материала.

- Выбрать правильную технологию печи для вашего конкретного метода (без давления, горячее прессование).

- Обеспечить целостность материала путем управления критическими температурными зонами, такими как диапазон «вредительского» окисления.

Позвольте нашим экспертам помочь вам оптимизировать процесс спекания. Свяжитесь с KINTEK сегодня, чтобы обсудить конкретные потребности вашей лаборатории в обработке высокотемпературных материалов.

Визуальное руководство

Связанные товары

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Какой элемент лучше всего подходит для нагрева? Подберите правильный материал для вашего применения для оптимальной производительности

- Какие высокотемпературные элементы печи следует использовать в окислительных средах? Выберите правильный элемент для вашей лаборатории

- Какова цель использования термопары Pt-Rh в экспериментах с магнием? Обеспечение точного сбора паров

- Как системы прецизионного резистивного нагрева и терморегуляторы влияют на качество карбонизации травы Напьер?

- Является ли вольфрам хорошим нагревательным элементом? Раскройте секрет экстремальных температур в вакуумных средах

- Почему сопротивление нагревательного элемента высокое? Для эффективного преобразования электричества в тепло

- Каковы проблемы безопасности вольфрама? Управление хрупкостью, пылью и опасностями при механической обработке

- Какой металл используется в нагревательных элементах? Руководство по материалам для каждой температуры и атмосферы