Типы PECVD

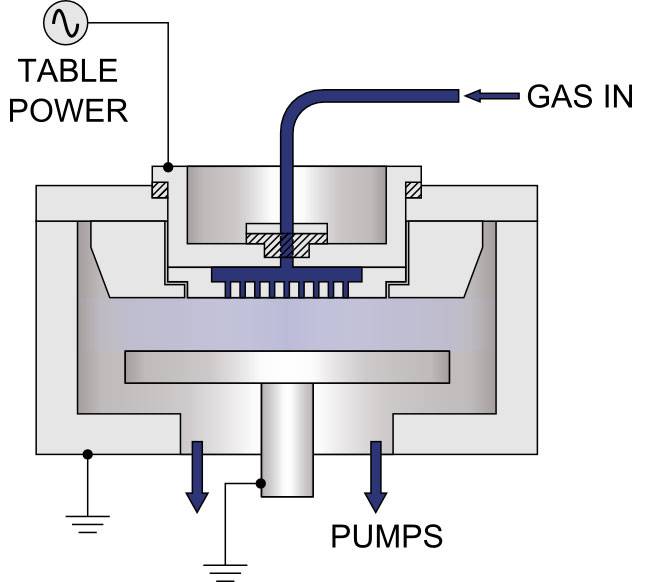

Радиочастотное химическое осаждение из плазмы (RF-PECVD)

Радиочастотное химическое осаждение из плазмы (RF-PECVD) - это сложная технология осаждения поликристаллических тонких пленок на подложки. Этот метод использует силу плазмы тлеющего разряда для воздействия на процесс химического осаждения из паровой фазы низкого давления, что повышает качество и эффективность формирования пленки. Начало RF-PECVD можно отнести к 1994 году, когда компания Nippon Konica впервые предложила этот метод, назвав его в честь преимущественного использования радиочастот (RF) для генерации плазмы.

Процесс RF-PECVD отличается использованием двух основных методов связи радиочастотного электрического поля: индуктивной связи и емкостной связи. Эти методы играют решающую роль в эффективности и результативности генерации плазмы, что, в свою очередь, существенно влияет на процесс осаждения.

Индуктивная связь предполагает использование индуктора для передачи энергии в плазму, создавая магнитное поле, которое ионизирует молекулы газа. Этот метод особенно эффективен для создания плазмы высокой плотности, что необходимо для быстрого и равномерного осаждения пленки. С другой стороны, емкостная связь использует электрическое поле между двумя электродами для подачи энергии в плазму. Этот подход выгоден тем, что позволяет поддерживать стабильную плазменную среду, обеспечивая неизменные свойства пленки.

Методы двойного соединения, используемые в RF-PECVD, обеспечивают универсальный подход к генерации плазмы, позволяя регулировать ее в зависимости от конкретных требований процесса осаждения. Такая гибкость делает RF-PECVD предпочтительным выбором для различных применений в производстве полупроводников и других передовых технологиях.

Очень высокочастотное плазмохимическое осаждение из паровой фазы (VHF-PECVD)

При приготовлении тонких пленок методом радиочастотного плазменного химического осаждения из паровой фазы (RF-PECVD) для достижения низкотемпературного осаждения необходимо использовать в качестве реакционного газа разбавленный силан. Однако такой подход значительно ограничивает скорость осаждения. Напротив, технология химического осаждения из паровой плазмы на очень высокой частоте (VHF-PECVD) предлагает существенное улучшение в этом отношении. Плазма, генерируемая с помощью УКВ-излучения, работает при гораздо более низкой температуре и обладает более высокой электронной плотностью по сравнению с обычной плазмой, генерируемой с помощью радиочастот. Эта уникальная характеристика позволяет VHF-PECVD достичь значительно более высокой скорости осаждения, что делает его предпочтительным выбором для различных практических применений.

Повышенная производительность VHF-PECVD объясняется более низкой рабочей температурой и повышенной плотностью электронов в плазме. Эти факторы в совокупности способствуют более эффективной диссоциации прекурсоров реакции, что приводит к ускорению процесса осаждения. В отличие от RF-PECVD, в котором используется емкостная связь с присущими ей ограничениями по плотности плазмы и диссоциации прекурсоров, в VHF-PECVD используется индуктивная связь для создания более плотной плазмы. Такая плотность обеспечивает более эффективную реакцию, что в конечном итоге приводит к более быстрому и эффективному росту пленки.

Кроме того, более широкое применение VHF-PECVD обусловлено его способностью поддерживать низкие температуры подложки и одновременно достигать высоких скоростей осаждения. Это двойное преимущество особенно полезно в тех отраслях, где термочувствительность подложек является критической проблемой. Минимизируя тепловые нагрузки на подложки, VHF-PECVD обеспечивает целостность и качество осажденных пленок, расширяя тем самым сферу применения этого метода в широком диапазоне материалов и приложений.

В целом, технология VHF-PECVD является более совершенной альтернативой RF-PECVD благодаря возможности значительно увеличить скорость осаждения без ущерба для температурного контроля. Эта технология не только устраняет ограничения RF-PECVD, но и открывает новые возможности для эффективного и результативного осаждения тонких пленок в различных промышленных условиях.

Химическое осаждение из паровой фазы с диэлектрическим блокированием разряда (DBD-PECVD)

Диэлектрический блокирующий разряд с улучшенным химическим осаждением паров (DBD-PECVD) - это специализированная форма неравновесного газового разряда, характеризующаяся введением изолирующей среды в разрядное пространство. Такую конфигурацию также называют диэлектрическим барьерным разрядом или тихим разрядом. Уникальная установка DBD-PECVD сочетает в себе широкие и равномерные свойства тлеющего разряда с эксплуатационными возможностями коронного разряда при высоком давлении. Такое сочетание обеспечивает контролируемый и эффективный процесс осаждения, что делает его все более популярным для синтеза тонких пленок кремния.

В контексте подготовки тонких пленок DBD-PECVD обладает рядом преимуществ. Наличие диэлектрического барьера обеспечивает более стабильный и равномерный разряд, что очень важно для равномерного распределения осажденного материала. Такая стабильность особенно важна для поддержания качества и однородности тонких пленок кремния. Кроме того, режим высокого давления, присущий DBD-PECVD, позволяет эффективно использовать газ, что еще больше повышает скорость осаждения и общую производительность процесса.

Интеграция технологии DBD-PECVD в процессы производства тонких пленок подчеркивает ее потенциал для революционных изменений в отрасли. Используя синергетический эффект равномерного разряда в большом пространстве и высокого давления, DBD-PECVD не только оптимизирует процесс осаждения, но и открывает новые возможности для разработки передовых материалов с превосходными свойствами. По мере развития исследований и применения этой технологии ожидается значительный рост ее роли в изготовлении высокоэффективных тонких пленок кремния.

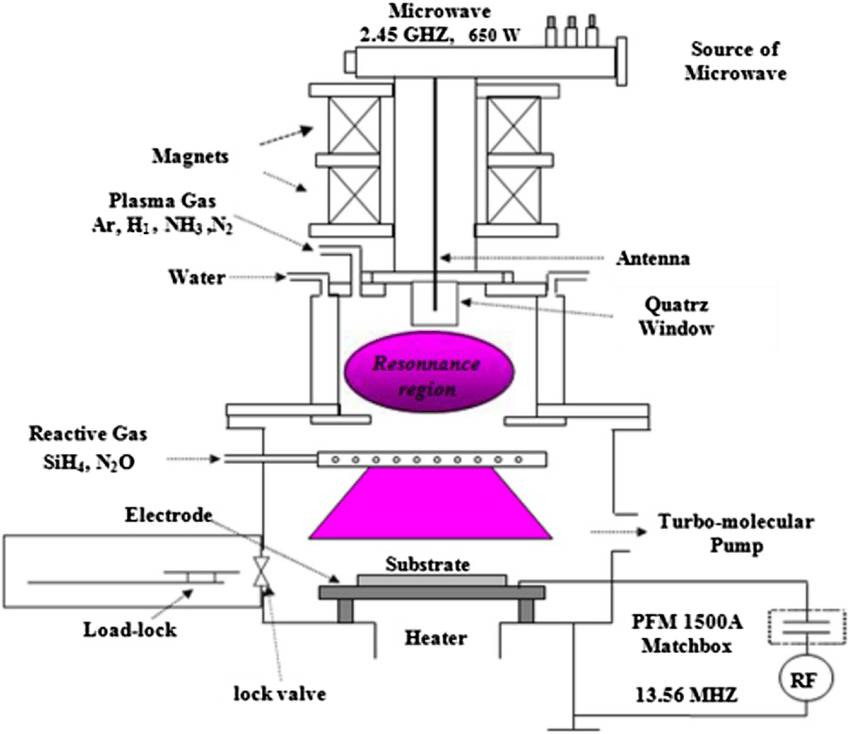

Микроволновое электронно-циклотронное резонансное плазменное химическое осаждение из паровой фазы (MWECR-PECVD)

Микроволновое электронно-циклотронное резонансное плазменное химическое осаждение из паровой фазы (MWECR-PECVD) - это сложная газофазная химическая реакция, использующая эффект циклотронного резонанса электронов в микроволновом и магнитном полях для создания высокоактивной и плотной плазмы в условиях вакуума. Эта передовая технология особенно известна своей способностью производить высококачественные тонкие пленки при удивительно низких температурах, что делает ее предпочтительным методом в различных промышленных приложениях.

Плазма в MWECR-PECVD инициируется с помощью возбуждения электромагнитных волн, общая рабочая частота которых составляет 2450 МГц. Модулируя энергию фотонов электромагнитной волны, можно точно контролировать энергетические уровни и время жизни частиц газа, разлагающихся в плазме. Такое прямое управление существенно влияет на формирование тонких пленок и последующие механизмы обработки поверхности, в конечном итоге определяя структурную целостность, свойства материала и долгосрочную стабильность осажденных пленок.

По сути, MWECR-PECVD представляет собой передовой подход к осаждению тонких пленок, обеспечивающий беспрецедентный контроль над фундаментальными процессами, определяющими формирование и качество пленки. Возможность точной настройки характеристик плазмы обеспечивает соответствие получаемых пленок строгим критериям эффективности, что делает этот метод краеугольной технологией в области тонкопленочной науки и техники.

Базовая структура оборудования для PECVD

Основы процесса PECVD

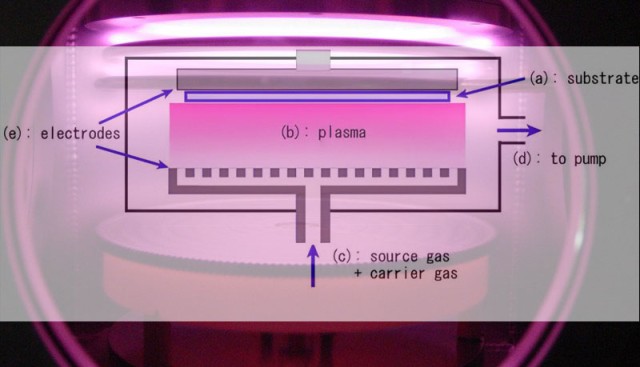

Технология PECVD работает при низком давлении газа, используя низкотемпературную плазму для генерации тлеющего разряда на катоде технологической камеры, которая, по сути, является лотком, куда помещается образец. Этот тлеющий разряд или альтернативный генератор тепла нагревает образец до заданной температуры. Затем в камеру вводится соответствующее количество технологических газов. Эти газы вступают в ряд сложных химических и плазменных реакций, в результате которых на поверхности образца образуется твердая пленка.

В процессе реакции реакционный газ поступает в полость печи из воздухозаборника и постепенно диффундирует к поверхности образца. Под воздействием электрического поля, возбуждаемого радиочастотным источником, реакционный газ разлагается на электроны, ионы и активные группы. Затем эти продукты распада вступают в химические реакции, в результате которых образуются исходные компоненты и побочные реактивы, формирующие пленку. Эти продукты адсорбируются на поверхности образца в виде химических связей, инициируя образование кристаллических ядер для твердой пленки. Кристаллические ядра постепенно вырастают в островковые структуры, которые продолжают коалесцировать и превращаться в непрерывную пленку. По мере роста пленки различные побочные продукты постепенно отделяются от поверхности и удаляются из выходного отверстия под действием вакуумного насоса.

Основная структура оборудования PECVD

Оборудование PECVD представляет собой сложную систему, предназначенную для осаждения тонких пленок с помощью плазменного химического осаждения из паровой фазы. Это оборудование состоит из нескольких важнейших подсистем, каждая из которых играет важную роль в общем процессе.

Ключевые компоненты оборудования для PECVD

-

Система контроля вакуума и давления: Эта система включает в себя механические насосы, молекулярные насосы, черновые клапаны, обратные клапаны, задвижки и вакуумные манометры. Эти компоненты работают в тандеме для поддержания требуемых условий вакуума и давления в камере осаждения, обеспечивая оптимальные условия процесса.

-

Система осаждения: Система осаждения - это сердце оборудования PECVD, состоящее из радиочастотного (RF) источника питания, системы водяного охлаждения и устройства для нагрева подложки. Радиочастотный источник питания ионизирует реакционные газы, а система водяного охлаждения обеспечивает поддержание необходимой температуры оборудования. Устройство для нагрева подложки предварительно нагревает образец до необходимой температуры, что повышает адгезию осажденной пленки.

-

Система контроля газа и потока: Источником газа для системы PECVD обычно служат газовые баллоны, размещенные в надежных газовых шкафах. Эти газы тщательно контролируются и подаются в технологическую камеру через сеть контрольных панелей и трубопроводов, обеспечивая точный расход и концентрацию.

-

Защита безопасности системы: Безопасность имеет первостепенное значение при проведении операций PECVD. Система включает в себя различные механизмы безопасности для защиты от таких опасностей, как утечки газа, скачки напряжения и перегрев. Эти средства защиты необходимы для поддержания безопасной рабочей среды и предотвращения повреждения оборудования.

-

Управление компьютером: Современное оборудование PECVD часто интегрируется с передовыми компьютерными системами управления. Эти системы контролируют и регулируют различные параметры процесса осаждения, обеспечивая последовательность и точность. Они также предоставляют данные и диагностику в режиме реального времени, помогая в устранении неполадок и оптимизации.

Блок-схема структуры оборудования для PECVD, показанная на рисунке 2, дает наглядное представление о том, как взаимодействуют эти компоненты для достижения желаемого результата осаждения пленки. Каждая подсистема тщательно продумана и работает слаженно, обеспечивая качественное и эффективное производство тонких пленок.

Система контроля вакуума и давления

Система контроля вакуума и давления - важнейший компонент оборудования PECVD, состоящий из множества механических и электронных элементов, предназначенных для поддержания оптимальных рабочих условий в технологической камере. Эта система включаетмеханические насосы,молекулярные насосы,черновые клапаны,клапаны предварительной ступени,задвижкиивакуумные манометры. Эти компоненты работают в тандеме, обеспечивая точный контроль уровня вакуума в камере, который обычно находится в диапазоне 10^-2 Торр.

Чтобы уменьшить негативное влияние атмосферных газов, таких как азот, кислород и водяной пар, на процесс осаждения, в вакуумной системе используютсясухие насосы имолекулярные насосы. Эти насосы выбираются специально с учетом их способности эффективно удалять эти газы, тем самым поддерживая чистую и стабильную среду для осаждения тонких пленок.

В дополнение к основным компонентам система контроля вакуума и давления может включать такие дополнительные функции, какконтроллеры вакуумметра со встроенными вакуумметрами,электропневматические вакуумные клапаныивакуумные клапаны для выпуска воздуха и проверки герметичности. Эти усовершенствованные компоненты повышают способность системы контролировать и управлять уровнем вакуума с большей точностью.

Для операций, требующих использования инертного газа, например, аргона, азота, гелия или невоспламеняющегося формовочного газа, система может быть настроена на поддержание стандартного положительного давления 2 PSIG (0,14 бар). Это достигается за счет использованияперепускной клапан икомплексный манометр расположенных на вакуумной камере.

В некоторых продвинутых установках используются дополнительные опции, такие каккомплект адаптера потока для непрерывного потока газа илисистема контроля парциального давления могут быть интегрированы. Эти опции обеспечивают повышенную гибкость и контроль, особенно в тех случаях, когда требуются точные газовые смеси и скорости потока.

В целом, система контроля вакуума и давления необходима для обеспечения качества и стабильности тонких пленок, получаемых в процессе PECVD. Поддерживая оптимальные условия вакуума и давления, эта система вносит значительный вклад в эффективность и надежность всего оборудования PECVD.

Система осаждения

Система осаждения - это сердце процесса PECVD (Plasma Enhanced Chemical Vapor Deposition), состоящее из нескольких важнейших компонентов, таких как источник питания RF (Radio Frequency), система водяного охлаждения и устройство нагрева подложки. Эти элементы работают согласованно, чтобы облегчить процесс осаждения тонких пленок на подложки.

Радиочастотный источник питания играет ключевую роль в системе, отвечая в первую очередь за ионизацию реакционных газов. Применяя радиочастотную энергию, он создает плазму, которая инициирует химические реакции, необходимые для формирования пленки. Этот процесс ионизации очень важен, так как напрямую влияет на качество и однородность осаждаемой пленки.

Дополнением к источнику радиочастотного питания является система водяного охлаждения, которая обеспечивает эффективную работу различных насосов в установке PECVD. Эти насосы, включая механические насосы, насосы Рутса, сухие насосы и молекулярные насосы, необходимы для поддержания условий вакуума и давления, требуемых для процесса осаждения. Система водяного охлаждения не только регулирует температуру этих насосов, но и подает сигнал тревоги, если температура воды превышает безопасные рабочие пределы, тем самым предотвращая возможное повреждение оборудования.

Кроме того, устройство нагрева подложки является неотъемлемой частью системы осаждения. Оно предварительно нагревает субстрат до определенной температуры, оптимизируя условия для протекания химических реакций. Этот этап нагрева очень важен, так как он может существенно повлиять на адгезию, структуру и свойства осажденной пленки.

В целом, система осаждения представляет собой сложный комплекс технологий, предназначенных для контроля и улучшения процесса PECVD. Каждый компонент - радиочастотный источник питания, система водяного охлаждения и устройство для нагрева подложки - вносит свой уникальный вклад в общую эффективность и результативность осаждения пленок, что делает их краеугольным камнем оборудования для PECVD.

Система управления газом и потоком

Система управления газом и потоком в установках PECVD (Plasma-Enhanced Chemical Vapor Deposition) - это критически важный компонент, обеспечивающий точную подачу реакционных газов в технологическую камеру. Первичными источниками газа обычно служат газовые баллоны, которые размещаются в специализированных газовых шкафах. Эти шкафы оснащены несколькими уровнями защиты, чтобы снизить риски, связанные с обращением и подачей газа.

Газы тщательно контролируются и регулируются с помощью ряда панелей управления, расположенных на газовых шкафах. Эти панели управляют расходом и соотношением газов, обеспечивая их подачу в технологическую камеру в точных пропорциях, необходимых для осаждения пленки. Затем газовый поток направляется по сети труб, соединяющих газовые шкафы с технологической камерой, обеспечивая бесперебойную и непрерывную подачу газов.

Эта система является неотъемлемой частью поддержания постоянства и качества процесса осаждения пленки. Любое отклонение в потоке или составе газа может существенно повлиять на свойства осаждаемой пленки, поэтому для достижения оптимальных результатов необходим точный контроль. Таким образом, система управления газом и потоком играет ключевую роль в общей эффективности и надежности процесса PECVD.

Общие проблемы и факторы, влияющие на процесс

Общие проблемы оборудования и меры по их устранению

Общие проблемы в оборудовании для PECVD могут существенно повлиять на качество и эффективность процесса осаждения. Эти проблемы часто проявляются следующим образомневозможность запустить лампу,нестабильность свечения,низкое качество формирования пленки,низкая скорость седиментацииинестабильность давления в реакционной камере. Каждая из этих проблем может быть отнесена к конкретным компонентам оборудования.

Для решения этих проблем обычно используется несколько диагностических и корректирующих мер:

-

Источник радиочастотного питания: Неисправный РЧ источник питания может препятствовать инициированию плазменного разряда, что приводит к невозможности запуска осветителя. Регулярные проверки и техническое обслуживание источника ВЧ-питания необходимы для обеспечения стабильной работы.

-

Расходомер газа: Неточный расход газа может привести к нестабильности свечения и плохому качеству пленки. Для поддержания точного контроля над реакционными газами необходимо регулярно калибровать газовый расходомер.

-

Чистота полости: Загрязнения в реакционной камере могут ухудшить качество пленки и повлиять на скорость седиментации. Регулярная очистка и обслуживание полости имеют решающее значение для предотвращения подобных проблем.

-

Радиочастотная согласующая цепь: Неправильное согласование ВЧ-цепи может вызвать нестабильность плазменного разряда, что приведет к нестабильности свечения и колебаниям давления. Правильная настройка контура ВЧ-согласования является ключевым шагом в поддержании стабильной работы.

-

Условия вакуума: Утечки вакуума или неадекватные условия вакуума могут привести к нестабильности давления и повлиять на весь процесс. Регулярные проверки и обслуживание вакуумной системы, включая насосы и клапаны, необходимы для поддержания оптимальных условий.

Систематически обращаясь к этим компонентам, операторы могут эффективно устранять неисправности и решать общие проблемы оборудования, обеспечивая стабильный и качественный процесс PECVD.

Факторы, влияющие на процесс

Несколько ключевых факторов существенно влияют на качество и скорость осаждения пленок в процессе плазменного химического осаждения из паровой фазы (PECVD). К этим факторам относятся расстояние между полюсными пластинами, размер реакционной камеры, рабочая частота радиочастотного источника питания, уровень радиочастотной мощности, давление газа и температура подложки. Каждый из этих параметров играет решающую роль в определении результата процесса осаждения.

-

Расстояние между пластинами и размер реакционной камеры: Расстояние между полюсными пластинами и размеры реакционной камеры могут влиять на однородность и плотность плазмы. Хорошо спроектированная камера обеспечивает равномерное распределение плазмы, что необходимо для стабильного качества пленки.

-

Рабочая частота радиочастотного источника питания: Частота, на которой работает источник радиочастотного питания, может влиять на распределение энергии в плазме. Более высокая частота может привести к образованию более энергичной и плотной плазмы, что может повысить скорость осаждения и качество пленки.

-

Мощность радиочастоты: Количество подаваемой радиочастотной мощности напрямую влияет на интенсивность плазмы. Более высокие уровни мощности могут ускорить химические реакции, что приводит к ускорению скорости осаждения, но также может увеличить риск повреждения подложки или получения неоднородных пленок.

-

Давление газа: Давление газа в реакционной камере влияет на средний свободный путь молекул газа. Более низкое давление может привести к удлинению среднего свободного пробега, что потенциально улучшает равномерность осаждения, а более высокое давление может увеличить скорость столкновений, что может быть полезно для некоторых типов пленок.

-

Температура подложки: Температура подложки имеет решающее значение, поскольку она влияет на подвижность осаждаемых атомов. Оптимальная температура подложки способствует коалесценции атомов, что приводит к получению более гладких и плотных пленок. Однако чрезмерно высокие температуры могут привести к термической деградации подложки или осажденной пленки.

Понимание и контроль этих факторов необходимы для оптимизации процесса PECVD, обеспечения высокого качества осаждения пленки и достижения желаемых свойств конечного продукта.

Заключение

Краткое описание оборудования и процесса PECVD

Процесс PECVD (Plasma-Enhanced Chemical Vapor Deposition) является сложным и требует тщательного контроля как оборудования, так и параметров процесса для обеспечения качества осаждаемой пленки. Помимо поддержания стабильности оборудования, очень важно полностью понимать основные принципы процесса PECVD и огромное количество факторов, влияющих на качество пленки. Эти знания необходимы для быстрой диагностики и устранения любых неисправностей, которые могут возникнуть в процессе эксплуатации.

Ключевым моментом в понимании этого является понимание основной структуры оборудования PECVD, которая включает в себя системы контроля вакуума и давления, систему осаждения, а также систему контроля газа и потока. Каждый компонент играет важную роль в процессе:

-

Системы контроля вакуума и давления: Эти системы, состоящие из механических насосов, молекулярных насосов и различных клапанов, обеспечивают оптимальные условия давления в камере, что крайне важно для химических реакций, в результате которых образуется пленка.

-

Система осаждения: Этот основной компонент включает в себя радиочастотный (RF) источник питания, систему водяного охлаждения и устройство для нагрева подложки. Радиочастотный источник питания ионизирует технологические газы, а система водяного охлаждения поддерживает необходимую температуру, предотвращая перегрев и обеспечивая равномерное формирование пленки.

-

Система контроля газа и потока: Точный контроль расхода и состава газа имеет жизненно важное значение. Газы, обычно подаваемые из баллонов, проходят ряд химических и плазменных реакций, в результате которых на подложке образуется твердая пленка.

Помимо этих технических аспектов, не менее важны регулярное обслуживание и ремонт оборудования. Регулярные проверки и обслуживание обеспечивают эффективную работу оборудования, сводя к минимуму риск непредвиденных сбоев и продлевая срок службы техники. Сочетая глубокое понимание процесса PECVD с тщательным обслуживанием оборудования, можно добиться высококачественного осаждения пленок и сохранить надежность системы PECVD.

Связанные товары

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Печь непрерывного графитирования в вакууме с графитом

- Вакуумная печь для спекания зубной керамики

Связанные статьи

- Полное руководство по термопрессам

- Выкованные под давлением: Невидимая наука лабораторных поверхностей высокой прочности

- Вакуумная печь для горячего прессования: исчерпывающее руководство

- Полное руководство по гидравлическому горячему прессу: функции, особенности и применение

- Полное руководство по применению печи горячего прессования в вакууме