В материаловедении существует тенденция смешивать мощность с точностью.

При выборе трубчатой печи первое инстинктивное действие — посмотреть на максимальную температуру. Может ли она достичь 1600°C? Может ли она достичь 1800°C? Это бинарный вопрос с простым ответом.

Но тепловая обработка редко бывает простой.

Более сложная реальность заключается в том, что тепло ведет себя как жидкость. Оно течет. Оно рассеивается. Оно стремится к равновесию с более холодным воздухом снаружи трубы.

Поэтому критической переменной в вашей лаборатории является не только интенсивность тепла. Это геометрия тепла. Именно здесь конфигурация зон нагрева — одна, две или три — становится определяющей характеристикой вашего успеха.

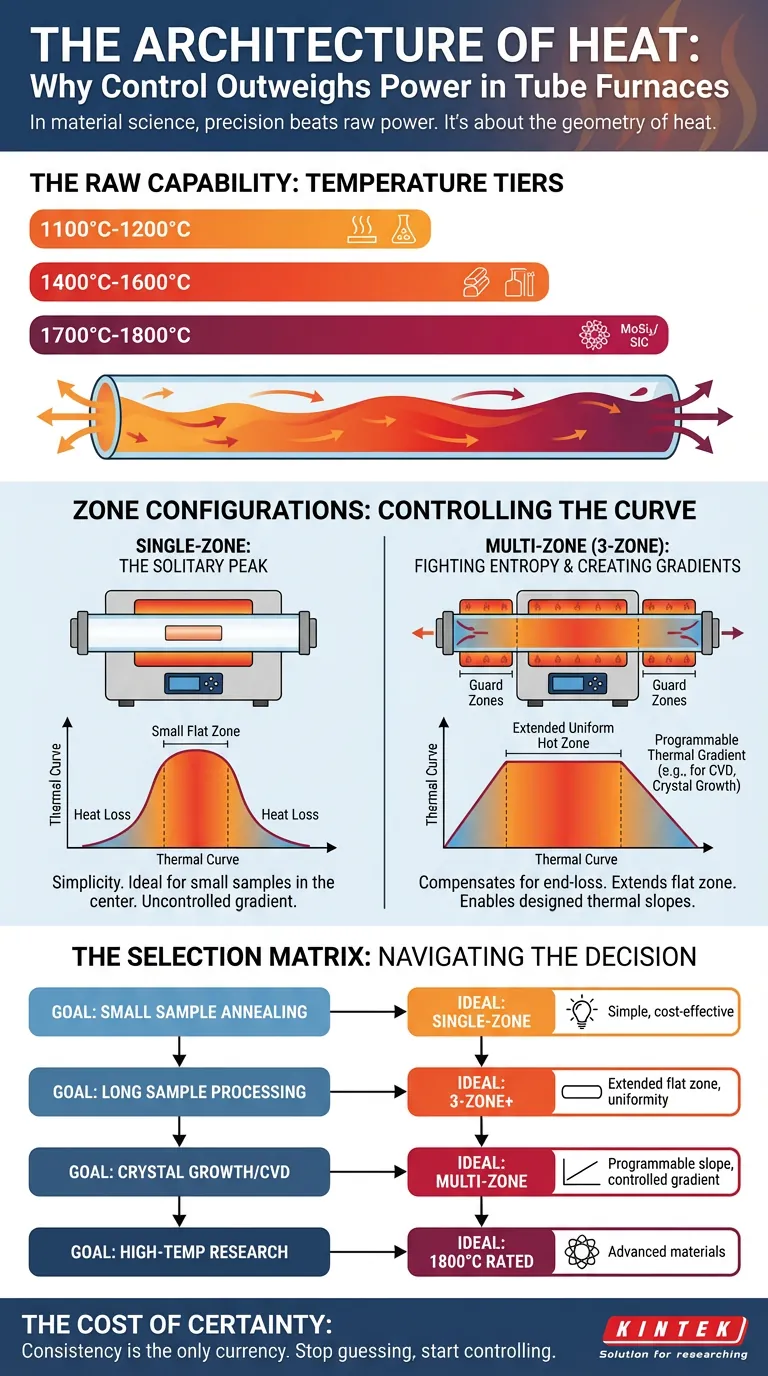

Сырая мощность: температурные уровни

Прежде чем обсуждать контроль, мы должны рассмотреть мощность.

Максимальная температура печи определяется физикой ее нагревательных элементов. Это «лошадиная сила» двигателя.

- 1100°C - 1200°C: Рабочие лошадки для отжига и общего синтеза.

- 1400°C - 1600°C: Территория металлов и стандартной керамики.

- 1700°C - 1800°C: Высший эшелон для передовой технической керамики с использованием дисилицида молибдена (MoSi2) или карбида кремния (SiC) в качестве элементов.

Однако иметь мощность для достижения 1800°C бесполезно, если эта температура существует только в одной точке в абсолютном центре трубы.

Однозонная печь: одинокий пик

Однозонная печь — это упражнение в простоте. Она имеет один контур управления и один нагревательный элемент (или набор элементов), действующий согласованно.

Когда вы ее включаете, она создает тепловую кривую, похожую на колокол.

Центр трубы нагревается. Концы, подверженные воздействию окружающей среды лаборатории, быстро теряют тепло. Это создает естественный тепловой градиент.

Психология однозонной печи:

- Плюсы: Экономичность и надежность. Меньше контроллеров — меньше деталей, которые могут сломаться.

- Минусы: «Плоская зона» — область, где температура стабильна — мала.

- Сценарий использования: Идеально подходит для небольших образцов, которые могут удобно разместиться точно в центре теплового пика.

Многозонная печь: борьба с энтропией

Если вам нужно обрабатывать более длинный образец или несколько образцов одновременно, однозонная печь не справится. Физика теплопотерь на концах трубы гарантирует, что образец у края будет обрабатываться иначе, чем образец в центре.

Это кошмар воспроизводимости.

Чтобы решить эту проблему, инженеры разделяют печь на независимые зоны — обычно две или три, хотя иногда до пяти.

Сглаживание кривой

В трехзонной печи центральная зона выполняет основную работу. Две крайние зоны действуют как «защитные». Устанавливая для этих крайних зон немного более высокую выходную мощность, печь активно борется с теплопотерями по краям.

Результатом является не пик, а плато. Вы эффективно увеличиваете длину однородной горячей зоны, гарантируя, что химические процессы, происходящие на одном конце трубы, идентичны процессам на другом.

Искусство градиента

Существует вторая, более сложная причина выбора нескольких зон. Иногда вам не нужна однородность. Вам нужен наклон.

Процессы, такие как химическое осаждение из газовой фазы (CVD) или выращивание кристаллов, часто требуют определенного падения температуры по длине трубы для облегчения переноса материала.

Однозонная печь создает градиент, но это неконтролируемый градиент, определяемый природой. Многозонная печь позволяет вам спроектировать градиент. Вы больше не зависите от окружающей среды; вы — архитектор окружающей среды.

Матрица выбора

Выбор печи — это компромисс между сложностью, которую вы можете контролировать, и точностью, которая вам требуется.

Вот как ориентироваться в этом решении:

| Если ваша цель... | Идеальная конфигурация | Почему? |

|---|---|---|

| Отжиг небольших образцов | Однозонная | Простота и экономичность. Естественное центральное пятно нагрева достаточно. |

| Обработка длинных образцов | 3-зонная (или больше) | Необходимо расширить «плоскую зону», компенсируя потери на концах. |

| Выращивание кристаллов | Многозонная | Необходимо создать определенный, программируемый тепловой наклон. |

| Исследования при высоких температурах | Номинал 1800°C | Ограничения материала сначала определяют максимальную температуру, затем зоны определяют качество. |

Стоимость уверенности

Мы часто колеблемся инвестировать в многозонные системы, потому что они увеличивают сложность и первоначальные затраты.

Но подумайте о стоимости неудачного эксперимента. Подумайте о стоимости образца, который имеет разные физические свойства на одном конце по сравнению с другим.

В лаборатории важна только последовательность.

В KINTEK мы понимаем, что вы покупаете не просто коробку, которая нагревается. Вы покупаете контролируемую среду. Независимо от того, нужна ли вам простая надежность однозонного устройства или симфоническое управление многозонной системой, мы предоставляем точное проектирование, необходимое для обеспечения повторяемости ваших данных.

Готовы перестать гадать и начать контролировать? Свяжитесь с нашими экспертами сегодня, чтобы обсудить, какая конфигурация подходит для вашего конкретного применения в материаловедении.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная высокотемпературная вакуумная трубчатая печь

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Связанные статьи

- Ваша трубчатая печь — не проблема, а ваш выбор

- Установка тройника для фитинга трубчатой печи

- Почему компоненты вашей печи постоянно выходят из строя — и решение с точки зрения материаловедения

- Муфельная печь против трубчатой печи: как правильный выбор предотвращает катастрофический сбой в лаборатории

- Молчаливый партнер пиролиза: создание идеальной тепловой границы