Функции печной атмосферы

Защитная роль (химическая инертизация)

Защитная роль печной атмосферы, в частности химическая инертизация, имеет решающее значение для предотвращения поверхностных реакций, которые могут нарушить целостность материала. Создавая нейтральную среду, эти атмосферы гарантируют, что не произойдет ни обезуглероживания, ни науглероживания, тем самым сохраняя желаемые механические свойства материала.

Например, рассмотрим случай подшипниковых колец из высокоуглеродистой стали AISI 52100. Когда эти кольца подвергаются термообработке при температурах до 845°C, необходимо присутствие нейтральной атмосферы. Нейтральная атмосфера действует как защитный экран, не позволяя стали терять или набирать углерод, который в противном случае изменил бы ее микроструктуру и ухудшил бы ее характеристики.

| Материал | Температура | Атмосфера | Эффект |

|---|---|---|---|

| Сталь AISI 52100 | 845°C | Нейтральный | Предотвращает обезуглероживание и науглероживание, сохраняя содержание углерода. |

Предотвращение обезуглероживания особенно важно для высокоуглеродистых сталей, где потеря углерода может привести к снижению твердости и износостойкости. Аналогично, науглероживание, если его не контролировать, может привести к неравномерному распределению углерода, что приведет к внутренним напряжениям и возможному разрушению под нагрузкой.

Таким образом, защитная роль печной атмосферы посредством химического инертирования незаменима для сохранения структурной и механической целостности материалов в процессе термообработки.

Реактивная роль (химическая активация)

Реактивная роль печной атмосферы в процессах термообработки имеет ключевое значение для внедрения определенных элементов в поверхность материала, тем самым изменяя его химический состав и свойства. Этот процесс, часто называемый химической активацией, особенно важен для улучшения характеристик поверхности некоторых сталей, таких как низкоуглеродистая сталь AISI 12L14, которая обычно используется в областях, требующих высокой износостойкости и механической прочности.

Во время газового карбонитрирования - процесса, проводимого при повышенных температурах, обычно около 845°C, - атмосфера печи активно взаимодействует с поверхностью стали. Это взаимодействие приводит к внедрению атомов углерода и азота в наружный слой материала. Атомы углерода и азота диффундируют в сталь, образуя на поверхности закаленную оболочку, которая значительно повышает ее износостойкость и усталость.

Эффективность этого процесса во многом зависит от точного контроля состава атмосферы. Например, присутствие в атмосфере азота (N2) и атомарного азота (N) необходимо для достижения желаемого эффекта азотирования. Аналогичным образом, углеводороды, такие как метан (CH4) или пропан (C3H8), служат источниками углерода, обеспечивая достаточное количество углерода на поверхности стали.

Кроме того, использование водорода (H2) в атмосфере может усилить диффузию углерода и азота, хотя при этом необходимо тщательно следить за тем, чтобы избежать водородного охрупчивания, которое может нарушить механическую целостность материала. Взаимодействие между этими газами и поверхностью стали в процессе карбонитрирования - это тонкий баланс, требующий тщательного контроля для достижения оптимальных свойств поверхности без ущерба для общей структурной целостности материала.

Типы реакционных газов

Азот (N2 и атомарный N)

Азот в своей молекулярной форме (N₂) проявляет инертность по отношению к железу, что означает, что он не вступает в реакцию с металлом в обычных условиях. Однако эта инертность может стать проблемой при работе с высокоуглеродистыми сталями. Если азот не полностью высушен, это может привести к обезуглероживанию - процессу удаления углерода с поверхности стали, что ослабляет ее структуру и механические свойства.

В отличие от этого, атомарный азот, образующийся при высоких температурах, ведет себя совершенно иначе. При повышенных температурах атомарный азот активно реагирует с железом и другими элементами, присутствующими в стали. Эта реакция может привносить азот в стальную матрицу, что приводит к образованию нитридов. Эти нитриды могут значительно повысить поверхностную твердость и износостойкость стали, что делает атомарный азот ценным компонентом в некоторых процессах термообработки, таких как азотирование.

| Форма азота | Поведение с железом | Влияние на сталь |

|---|---|---|

| N₂ (молекулярный) | Инертен, но может обезуглероживать, если не высушен. | Обезуглероживание в высокоуглеродистых сталях |

| N (Атомарный) | Реактивный при высоких температурах | Образование нитридов, повышающих твердость поверхности |

Двойственная природа азота - и как инертного газа, и как реактивного элемента - подчеркивает его важнейшую роль в процессах термообработки. Понимание этих свойств позволяет точно контролировать атмосферу печи, обеспечивая достижение желаемых свойств поверхности без нарушения целостности стали.

Водород (H2)

Газообразный водород (H2) играет двойную роль в процессах термообработки, выступая в первую очередь в качестве восстановителя, предотвращающего окисление. Действуя как восстановительный газ, H2 эффективно защищает материалы от негативного воздействия кислорода, тем самым сохраняя их структурную целостность и качество поверхности. Эта защитная функция особенно важна в тех областях применения, где сохранение первозданной поверхности имеет большое значение, например, при производстве высокоточных деталей.

Однако использование водорода не лишено трудностей. Одним из существенных недостатков является его склонность к обезуглероживанию стали - процессу, который удаляет углерод с поверхности стали, тем самым ослабляя ее механические свойства. Этот эффект обезуглероживания может быть губительным, особенно для высокоуглеродистых сталей, где содержание углерода имеет решающее значение для достижения необходимой твердости и прочности.

Кроме того, известно, что водород вызывает водородное охрупчивание некоторых металлов. Это явление происходит, когда атомарный водород диффундирует в металлическую решетку, что приводит к потере пластичности и повышенной восприимчивости к разрушению. Водородное охрупчивание представляет собой серьезную проблему для металлов, подвергающихся высоким нагрузкам, например, используемых в аэрокосмической и автомобильной промышленности.

Чтобы снизить эти риски, необходимо тщательно контролировать и отслеживать уровень водорода в атмосфере печи. Это включает в себя балансировку концентрации H2 с другими газами для минимизации обезуглероживания и охрупчивания при одновременном достижении желаемых защитных эффектов. Для того чтобы преимущества использования водорода в качестве восстановительного газа перевешивали его потенциальные недостатки, часто применяются современные системы мониторинга и управления процессом.

Кислород (O2)

Кислород (O2) играет важную, но вредную роль в термической обработке стали. Присутствуя в атмосфере печи, O2 вступает в реакцию с железом, образуя оксиды железа, известные как ржавчина. Эта реакция приводит не только к образованию оксидов, но и к обезуглероживанию стали - процессу, в ходе которого углерод удаляется из поверхностного слоя стали. Обезуглероживание может ослабить сталь, снизив ее твердость и долговечность, что особенно проблематично для применений, требующих высокой прочности и износостойкости.

Для сохранения яркости и первозданности стальных поверхностей крайне важно избегать воздействия кислорода. Присутствие кислорода может привести к появлению неприглядных дефектов на поверхности и снизить общее качество стали. Поэтому контроль атмосферы печи для минимизации или исключения O2 очень важен для достижения желаемой чистоты поверхности и механических свойств термообработанных стальных деталей.

Водяной пар (H2O)

Водяной пар (H2O) играет важную роль в процессах термообработки, особенно в его взаимодействии со сталью. Одним из его основных эффектов является высокая степень декарбонизации, что требует строгого контроля для предотвращения нежелательных результатов. Присутствуя в атмосфере печи, водяной пар может изменить баланс соотношения H2O/H2, что имеет решающее значение в реакциях водяного газа.

В контексте обработки стали водяной пар может привести к образованию оксида железа (ржавчины) и обезуглероживанию, что негативно сказывается на желаемых свойствах стали. Обезуглероживание, в частности, снижает содержание углерода в стальной поверхности, что приводит к образованию более мягкого и менее износостойкого материала. Это особенно проблематично в тех областях применения, где высокая твердость и долговечность имеют решающее значение, например, в кольцах подшипников или стопорных кольцах.

Чтобы смягчить эти последствия, процессы термообработки часто включают в себя контроль концентрации водяного пара в атмосфере печи. Это может быть достигнуто за счет использования сухих газов или тщательного управления уровнем влажности в печи. Поддерживая оптимальное соотношение H2O/H2, можно предотвратить чрезмерное обезуглероживание и гарантировать, что сталь сохранит свои желаемые механические свойства.

Таким образом, хотя водяной пар является ключевым компонентом во многих атмосферах термообработки, его присутствие должно тщательно контролироваться, чтобы избежать негативного воздействия на поверхность и внутреннюю структуру стали.

Диоксид углерода (CO2)

Диоксид углерода (CO2) играет важную, но часто проблематичную роль в процессах термообработки. Попадая в атмосферу печи, CO2 можетокислять и обезуглероживать стальчто приводит к нежелательным поверхностным реакциям. В процессе окисления образуются оксиды железа, которые могут омрачить в остальном яркую и гладкую поверхность стали. Одновременно с этим обезуглероживание приводит к потере углерода с поверхности стали, что ухудшает ее механические свойства, в частности твердость и прочность.

Чтобы смягчить эти последствия,необходим строгий контроль содержания CO2. Этот контроль достигается путем тщательного мониторинга и регулировки атмосферы печи. Например, поддержание низкой концентрации CO2 и обеспечение сбалансированного присутствия других газов, таких как монооксид углерода (CO), может помочь стабилизировать атмосферу. CO действует как восстановитель, противодействуя окислительному воздействию CO2 и способствуя созданию более нейтральной среды.

Более того, взаимодействие между CO2 и сталью зависит от температуры. При более высоких температурах скорость окисления и обезуглероживания увеличивается, что требует еще более жесткого контроля. Это особенно важно в тех областях применения, где важны точные свойства поверхности, например, при производстве колец подшипников из высокоуглеродистой стали или компонентов, требующих особых профилей твердости.

В общем, несмотря на то, что CO2 является ключевым игроком в атмосфере печи, его присутствие должно тщательно контролироваться для предотвращения негативного воздействия на сталь. Благодаря точному контролю и балансу с другими газами можно использовать преимущества CO2, сводя к минимуму его вредное воздействие.

Монооксид углерода (CO)

Монооксид углерода (CO) - это газ, который играет важную роль в процессах термообработки, особенно в атмосфере печей. Являясьсильно восстановительный газCO играет важную роль в предотвращении окисления и сохранении целостности обрабатываемых материалов. Его поведение очень динамично, он проявляет различные характеристики при разных температурах.

Привысоких температурахCO становится все более стабильным, эффективно защищая материал от окислительной среды. Эта стабильность необходима для сохранения качества поверхности и химического состава обработанных деталей. Однако история меняется приболее низких температурах. Здесь СО претерпевает явление, известное какобратное превращение в углеродгде он может способствовать образованию углеродных отложений на поверхности материала. Этот процесс имеет решающее значение для определения конечных свойств обработанного материала, таких как твердость и износостойкость.

Взаимодействие между восстановительной природой СО и его температурозависимым поведением подчеркивает его важность для термообработки. Тщательно контролируя температуру и концентрацию CO в атмосфере печи, производители могут изменять свойства обработанных материалов в соответствии с конкретными требованиями. Такое тонкое понимание роли CO позволяет точно выполнять такие процессы, как науглероживание и закалка, гарантируя, что конечный продукт будет соответствовать требуемым характеристикам.

Углеводороды

Углеводороды играют ключевую роль в процессе термообработки, особенно в качестве источника углерода. Попадая в атмосферу печи, они могут существенно влиять на процессы науглероживания и закалки. При определенных условиях углеводороды могут разлагаться с образованием сажи - тонкого черного порошка, состоящего из элементарного углерода. Этот процесс разложения сильно зависит от температуры, причем более высокие температуры способствуют образованию сажи.

Присутствие сажи может оказывать значительное влияние на свойства поверхности обрабатываемых материалов. Например, в процессе науглероживания сажа может прилипать к поверхности стали, обогащая ее атомами углерода. Это обогащение имеет решающее значение для повышения твердости и износостойкости стали. Однако если не контролировать процесс образования сажи, это может привести к неравномерному распределению углерода, что может ухудшить механические свойства конечного продукта.

Кроме того, углеводороды могут повлиять на процесс закалки. Сажа, если ею не управлять должным образом, может выступать в качестве изолятора, замедляя скорость охлаждения при закалке. Это может привести к неоптимальной твердости и образованию нежелательных микроструктур, таких как бейнит или мартенсит. Поэтому точный контроль концентрации углеводородов и условий в печи необходим для достижения желаемых результатов как при науглероживании, так и при закалке.

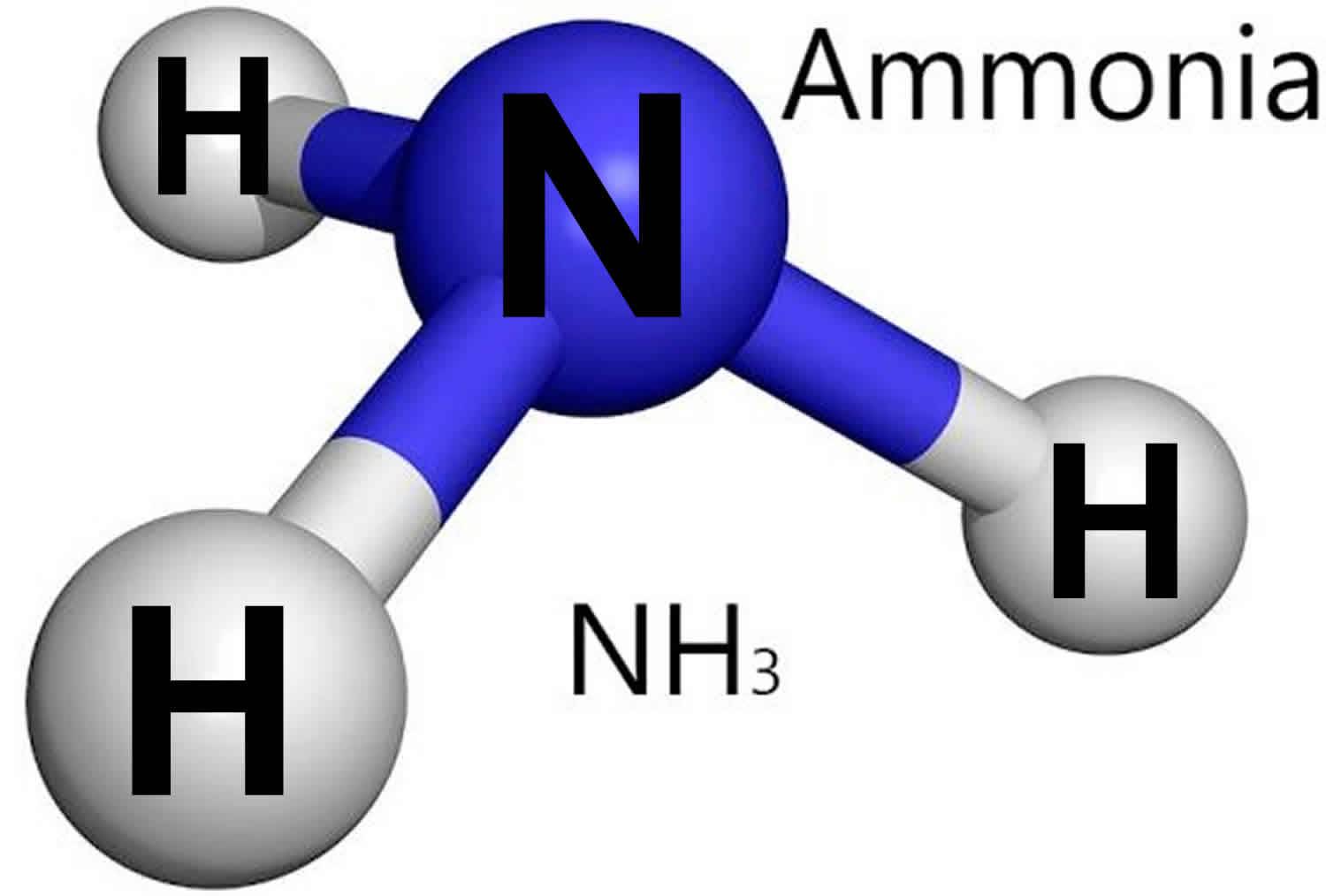

Аммиак (NH3)

Аммиак (NH3) - важнейший газ, используемый в процессах термообработки, в частности для введения атомарного азота в атмосферу печи. При нагревании аммиак диссоциирует на водород (H2) и атомарный азот (N). Атомный азот вступает в реакцию с поверхностью металла, образуя нитридный слой, который повышает твердость и износостойкость материала. Этот процесс особенно полезен для сталей, где введение азота может значительно улучшить механические свойства.

Однако важно отметить, что если атомарный азот обладает высокой реакционной способностью, то молекулярный азот (N2), который он образует с другими атомами азота, инертен к железу. Эта инертность означает, что как только атомы азота соединяются с N2, они больше не взаимодействуют с поверхностью железа, предотвращая дальнейшее азотирование. Такое двойное поведение - реактивное как атомарный азот и инертное как молекулярный азот - делает аммиак универсальным газом в термообработке, позволяя точно контролировать процесс азотирования и получаемые в результате свойства материала.

Таким образом, способность аммиака вводить реактивный атомарный азот, не вызывая негативных последствий от его инертной молекулярной формы, делает его бесценным компонентом для термообработки металлов, особенно в тех случаях, когда требуется повысить твердость поверхности и износостойкость.

Пар

Пар играет ключевую роль в процессе термообработки, особенно в формировании защитных оксидных слоев и развитии голубой стали. Этот реактивный газ оказывает значительное влияние на образование оксидов железа - процесс, который сильно зависит как от температуры, так и от соотношения водяного пара и водорода (H₂O/H₂).

При повышенных температурах пар вступает в реакцию с поверхностью стали, инициируя образование оксидов железа. Природа и толщина этих оксидов может меняться в зависимости от конкретной температуры и соотношения H₂O/H₂ в атмосфере печи. Например, при более высоких температурах и более высоком соотношении H₂O/H₂ происходит образование более толстых, более защитных оксидных слоев. Эти слои не только защищают сталь от дальнейшего окисления, но и способствуют появлению характерной синей окраски стали, что является визуальным показателем успешного процесса термообработки.

И наоборот, при более низких температурах или при более низком соотношении H₂O/H₂ образование оксидов железа менее выражено, что может привести к менее эффективной защите и другому внешнему виду. Такая чувствительность к температуре и составу газа подчеркивает необходимость точного контроля атмосферы печи при использовании пара в процессах термообработки.

В целом, роль пара в термообработке многогранна и влияет не только на защитные свойства стали, но и на ее эстетические качества. Тщательное управление паром и его взаимодействием в печной среде необходимо для достижения желаемых результатов как с точки зрения функциональности, так и внешнего вида.

Аргон (Ar) и гелий (He)

Аргон (Ar) и гелий (He) - два газа, которые отличаются своей полной инертностью, что делает их идеальными для специфических применений в процессах термообработки. Оба газа используются в основном для продувки и в качестве защитной атмосферы, обеспечивая отсутствие нежелательных поверхностных реакций в обрабатываемых материалах.

В контексте термообработки инертность аргона и гелия особенно ценна. Эти газы не вступают в реакцию с материалами, находящимися в печи, тем самым предотвращая любую форму обезуглероживания или науглероживания. Это гарантирует сохранение структурной целостности и желаемых свойств обработанных материалов. Например, при закалке колец подшипников из высокоуглеродистой стали AISI 52100 при температуре 845°C использование аргона или гелия в качестве защитной атмосферы позволяет предотвратить нежелательные химические реакции, которые могут изменить состав стали.

Таким образом, аргон и гелий играют важнейшую роль в процессах термообработки, обеспечивая полностью инертную среду, которая защищает материалы от нежелательных химических реакций. Их использование гарантирует, что обработанные материалы сохранят свои желаемые свойства, что делает их незаменимыми в конкретных областях применения.

Связанные товары

- Печь с сетчатым конвейером и контролируемой атмосферой

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Печь с контролируемой атмосферой азота и водорода

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

Связанные статьи

- Муфельная печь: разгадка секретов равномерного нагрева и контролируемой атмосферы

- Экологические преимущества использования атмосферной печи

- Печи в водородной атмосфере: Применение, безопасность и обслуживание

- Исчерпывающее руководство по атмосферным печам: Типы, области применения и преимущества

- Печь с контролируемой атмосферой: исчерпывающее руководство по усовершенствованной термообработке