Введение в LPCVD

Определение и важность

Химическое осаждение паров под низким давлением (LPCVD) является краеугольной технологией в производстве полупроводников, играющей ключевую роль в точном осаждении тонких пленок на поверхности микросхем. Эта технология незаменима при изготовлении интегральных схем, обеспечивая равномерность и высокое качество наносимых слоев. Важность LPCVD заключается в ее способности осаждать различные материалы, такие как оксид кремния, нитрид кремния и металлические пленки, которые имеют решающее значение для повышения производительности, надежности и функциональности микросхем.

В сфере производства полупроводников точность и контроль, обеспечиваемые LPCVD, не имеют себе равных. Процесс включает в себя введение газообразных прекурсоров при низком давлении, что повышает скорость реакции и однородность осаждаемых пленок. Такой тщательный контроль над химическими реакциями гарантирует, что получаемые тонкие пленки не содержат дефектов и обладают необходимыми электрическими и механическими свойствами.

Более того, LPCVD не ограничивается осаждением изолирующих и защитных пленок, таких как оксид и нитрид кремния. Она также позволяет вводить примесные атомы, такие как бор и фосфор, с помощью технологий легирования. Эта возможность необходима для изменения проводимости кремния, что влияет на скорость работы микросхем и энергопотребление. Кроме того, LPCVD используется для осаждения проводящих металлических пленок, таких как вольфрам и титан, которые необходимы для создания межсоединений, обеспечивающих связь внутри чипа.

Таким образом, LPCVD - это многогранная технология, которая лежит в основе передовых функциональных возможностей современных полупроводников. Ее способность создавать точные, высококачественные тонкие пленки и изменять свойства материалов делает ее незаменимым инструментом в полупроводниковой промышленности.

Области применения осаждения тонких пленок

Химическое осаждение из паровой фазы под низким давлением (LPCVD) играет ключевую роль в осаждении множества тонких пленок, включая оксид кремния, нитрид кремния и металлические пленки, которые необходимы для повышения производительности и надежности чипов. Эти пленки выполняют множество важнейших функций в полупроводниковых устройствах, таких как изоляция, защита и улучшение проводимости.

Универсальность LPCVD не ограничивается полупроводниками и находит применение в различных других областях. Например, в оптической промышленности LPCVD используется для создания покрытий, улучшающих такие свойства, как пропускание, преломление и отражение. Эта технология лежит в основе ультрафиолетовых (УФ) фильтров в рецептурных очках и антибликовых стекол, используемых для обрамления фотографий. Кроме того, керамические тонкие пленки, полученные методом LPCVD, обладают антикоррозийными, твердыми и изоляционными свойствами, что делает их идеальными для использования в датчиках, интегральных схемах и более сложных конструкциях.

Более того, способность LPCVD осаждать сверхмалые, "интеллектуальные" структуры открывает новые горизонты в технологиях. Это включает в себя разработку передовых компонентов, таких как батареи, солнечные элементы, системы доставки лекарств и даже квантовые компьютеры. Точность и контроль, обеспечиваемые LPCVD, гарантируют, что эти структуры будут функциональными и долговечными, расширяя границы возможного в современных технологиях.

Таким образом, роль LPCVD в осаждении тонких пленок не ограничивается производством полупроводников, а охватывает множество отраслей промышленности, способствуя разработке инновационных и высокоэффективных материалов и устройств.

Технология LPCVD

Пленки оксида и нитрида кремния

Химическое осаждение из паровой фазы под низким давлением (LPCVD) славится своей способностью производить высококачественные пленки оксида кремния (SiO₂) и нитрида кремния (Si₃N₄), которые необходимы для изоляции и защиты полупроводниковых чипов. Эти пленки важны не только своими диэлектрическими свойствами, но и прочными механическими и химическими характеристиками.

Пленки нитрида кремния, в частности, привлекли к себе большое внимание благодаря их универсальному применению как в электронных, так и в оптических системах. Эти аморфные пленки демонстрируют исключительную адгезию к кремнию (Si) и диоксиду кремния (SiO₂), что делает их отличным выбором в качестве диффузионных барьеров против молекул воды и ионов натрия - двух основных источников коррозии и нестабильности в микроэлектронике. Это свойство еще более усиливается их высокой химической стабильностью и инертностью, которые жизненно важны для разработки надежных биохимических и биомедицинских устройств.

Кроме того, заслуживают внимания механические свойства пленок нитрида кремния. Они обладают высокими значениями твердости (~19 ГПа) и модуля Юнга (~150 ГПа), которые примерно в 2-5 и 3 раза выше, чем у диоксида кремния, соответственно. Эти свойства способствуют их долговечности и устойчивости к механическим нагрузкам, что делает их идеальными для защитных покрытий в интегральных схемах.

В оптической области пленки нитрида кремния обладают высоким показателем преломления, который может быть настроен в соответствии с различными приложениями, в диапазоне от показателя нитрида кремния (nD = 2) до аморфного кремния (nD = 3,5). Такая настраиваемость в сочетании с низким оптическим поглощением в видимом и инфракрасном диапазонах спектра делает их пригодными для множества оптических применений, включая антиотражающие покрытия для кремниевых солнечных батарей, изготовление оптических волноводов, а также разработку новых фотонных и оптоэлектронных устройств.

Свойства пленок нитрида кремния также сильно зависят от условий осаждения, особенно в таких методах, как плазменное химическое осаждение из паровой фазы (PECVD). Преимуществом PECVD является низкая температура осаждения (<400°C), в результате чего получаются пленки с минимальной плотностью пинхоллов, отличной однородностью и превосходным покрытием ступеней. Эти характеристики делают пленки нитрида кремния, полученные методом PECVD, предпочтительным выбором для конечного защитного слоя в интегральных схемах, а также для приложений, требующих износостойких и коррозионностойких покрытий, пассивации поверхности, межслойной изоляции и диэлектрической емкости.

Технология легирования

Химическое осаждение из паровой фазы при низком давлении (LPCVD) играет ключевую роль в производстве полупроводников, поскольку в кремниевую подложку вводятся примесные атомы, такие как бор и фосфор. Этот процесс, известный как легирование, необходим для изменения электропроводности кремния, тем самым влияя на такие критические параметры, как скорость работы чипа и энергопотребление.

Легирование бором повышает электропроводность p-типа, а фосфором - электропроводность n-типа. Эти изменения имеют решающее значение для создания необходимых электронных свойств в полупроводниковых приборах, позволяя реализовать такие функции, как транзисторы и диоды. Точный контроль уровней легирования гарантирует, что полученные чипы смогут эффективно работать в различных условиях, оптимизируя производительность и энергопотребление.

Более того, однородность и точность методов легирования LPCVD имеют первостепенное значение. Любые отклонения в процессе легирования могут привести к несоответствию характеристик чипов, что повлияет на общую надежность и производительность полупроводникового производства. Таким образом, способность LPCVD обеспечивать однородное распределение легирующих элементов на больших пластинах является значительным преимуществом, особенно в контексте современных интегральных схем высокой плотности.

Таким образом, технология легирования LPCVD - это не просто аддитивный процесс, а фундаментальный аспект полупроводниковой техники, напрямую влияющий на функциональность и эффективность конечных электронных продуктов.

Осаждение металлических пленок

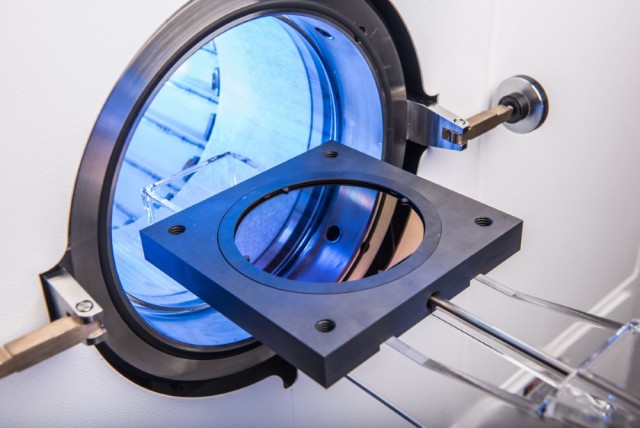

Химическое осаждение из паровой фазы при низком давлении (LPCVD) играет ключевую роль в осаждении металлических пленок, таких как вольфрам и титан, которые служат важнейшими проводящими каналами для межсоединений микросхем. Этот процесс предполагает использование заряженных ионов, часто в виде электронных пучков, которые бомбардируют материал подложки в вакуумной камере. По мере того как электронные пучки испаряют исходный материал, он застывает в тонкое металлическое покрытие на поверхности подложки, обеспечивая точное и равномерное осаждение.

Области применения осаждения тонких металлических пленок обширны и разнообразны и охватывают производство полупроводников, волоконно-оптические системы, промышленные лазерные системы, медицинскую электронику, передовые оптические системы и системы визуализации. При производстве полупроводников эти металлические пленки незаменимы для повышения проводимости и надежности интегральных схем. Метод электронно-лучевого испарения, в частности, предлагает универсальное решение для осаждения как металлических, так и диэлектрических материалов, что делает его подходящим для целого ряда применений, включая процессы снятия, омические контакты, изоляцию и оптические покрытия.

Одним из ключевых преимуществ LPCVD для осаждения металлических пленок является способность поддерживать низкое давление в камере, что сводит к минимуму риск химических реакций между фоновыми газами и процессом получения пленки. Такая контролируемая среда обеспечивает целостность и высокое качество осажденных металлических пленок, которые необходимы для обеспечения работоспособности и долговечности электронных устройств.

Принципы работы LPCVD

Контроль химических реакций

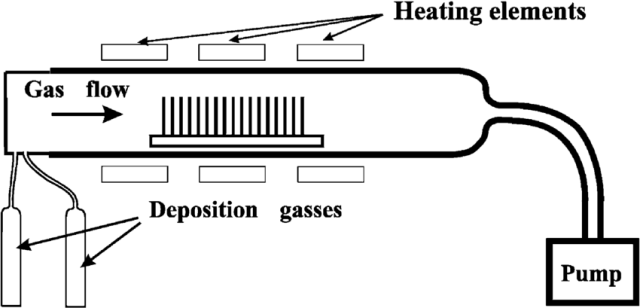

В области химического осаждения из паровой фазы при низком давлении (LPCVD) первостепенное значение имеет тщательная организация химических реакций. Этот процесс зависит от точного управления пятью важнейшими этапами: подачей газа, адсорбцией, реакцией, осаждением и удалением остаточного газа. Каждый этап тесно связан между собой, что обеспечивает успешное формирование высококачественных тонких пленок, необходимых для полупроводниковых устройств.

Этап подачи газа включает в себя введение газообразных прекурсоров в реакционную камеру при низком давлении. Такое низкое давление очень важно, так как оно повышает скорость и однородность реакций, сводит к минимуму вероятность нежелательных побочных реакций и обеспечивает равномерное осаждение пленки.

После подачи газа молекулы прекурсора адсорбируются на поверхности подложки. Этот процесс адсорбции представляет собой тонкий баланс, в котором молекулы должны прикрепляться к подложке, не образуя кластеров, которые могут нарушить однородность пленки.

После адсорбции молекулы прекурсоров вступают в химические реакции с образованием новых соединений. Эти реакции тщательно контролируются, чтобы обеспечить желаемые свойства пленки, такие как толщина, плотность и состав. Затем следует этап осаждения, на котором продукты реакции оседают на подложку, образуя тонкую пленку.

Наконец, этап удаления остаточных газов необходим для поддержания стабильности процесса. Непрореагировавшие газы и побочные продукты удаляются из камеры, чтобы предотвратить загрязнение и обеспечить чистоту осажденной пленки. Такой тщательный контроль на каждом этапе гарантирует производство высококачественных тонких пленок, которые являются неотъемлемой частью производительности и надежности полупроводниковых устройств.

Транспортировка газа

В области химического осаждения из паровой фазы низкого давления (LPCVD) эффективная транспортировка газообразных прекурсоров является критически важным аспектом, который напрямую влияет на качество и однородность осаждаемых пленок. Эти прекурсоры, обычно вводимые при давлении значительно ниже атмосферного, играют ключевую роль в увеличении скорости и равномерности химических реакций, протекающих на поверхности подложки.

Среда низкого давления в камере LPCVD тщательно контролируется, чтобы обеспечить более свободную и равномерную диффузию газообразных прекурсоров по подложке. Такая диффузия очень важна, поскольку сводит к минимуму вероятность возникновения горячих точек реакции, способствуя тем самым получению пленки более равномерной толщины и состава. Пониженное давление не только ускоряет кинетику реакции, но и облегчает удаление побочных продуктов и непрореагировавших газов, поддерживая чистоту и целостность процесса осаждения.

Чтобы проиллюстрировать важность транспортировки газов в LPCVD, рассмотрим следующие ключевые моменты:

-

Контроль давления: Давление в камере LPCVD обычно поддерживается в диапазоне от 0,1 до 10 Торр. Такой режим низкого давления обеспечивает эффективную диффузию газа и минимизирует средний свободный путь молекул газа, гарантируя их равномерное поступление на подложку.

-

Управление потоком газа: Точный контроль расхода газа очень важен. Для этого используются контроллеры массового расхода (MFC) для измерения вводимых прекурсоров, обеспечивающие поддержание оптимальных концентраций для желаемых химических реакций.

-

Смешивание и гомогенность: Правильное смешивание газообразных прекурсоров достигается за счет конструкции реактора LPCVD. Такие методы, как ламинарный поток и использование перегородок, помогают добиться однородного распределения газов, что крайне важно для равномерного осаждения пленки.

Благодаря тщательному управлению транспортировкой и распределением газообразных прекурсоров процессы LPCVD позволяют достичь высокого уровня точности и стабильности, необходимого для современного производства полупроводников.

Адсорбция и реакция

В процессе химического осаждения из паровой фазы при низком давлении (LPCVD) молекулы прекурсоров, которые обычно представляют собой газообразные соединения, вводятся в реакционную камеру под низким давлением. Затем эти молекулы мигрируют к подложке - поверхности, на которой будет осаждаться тонкая пленка. Достигнув подложки, молекулы прекурсора адсорбируются на ее поверхности, прилипая к ней за счет слабых ван-дер-ваальсовых сил или более прочных химических связей, в зависимости от природы прекурсора и материала подложки.

После адсорбции молекулы прекурсора подвергаются ряду сложных химических реакций. Эти реакции могут включать разрыв и образование связей, что приводит к превращению молекул прекурсора в новые соединения, которые являются неотъемлемой частью состава тонкой пленки. Например, при осаждении пленок оксида кремния (SiO₂) или нитрида кремния (Si₃N₄) молекулы прекурсоров реагируют с подложкой или друг с другом, образуя желаемые соединения.

Реакции, происходящие во время адсорбции, сильно зависят от температуры и давления в реакционной камере. Как правило, более высокая температура способствует более быстрому и полному протеканию реакций, а низкое давление помогает обеспечить равномерное распределение молекул прекурсоров и продуктов реакции. Такая контролируемая среда имеет решающее значение для качества и стабильности осажденной пленки.

Кроме того, природа подложки может влиять на процессы адсорбции и реакции. Например, подложка с высокой поверхностной энергией может более эффективно притягивать и удерживать молекулы прекурсоров, способствуя более эффективным реакциям. И наоборот, подложка с низкой поверхностной энергией может потребовать больше молекул прекурсоров или дополнительной обработки поверхности для достижения того же уровня осаждения пленки.

Таким образом, этапы адсорбции и реакции в LPCVD являются основополагающими для формирования высококачественных тонких пленок. Тщательно контролируя условия в реакционной камере, производители могут оптимизировать эти процессы для достижения желаемых свойств пленки, которые необходимы для обеспечения производительности и надежности полупроводниковых устройств.

Осаждение и удаление газов

В процессе химического осаждения из паровой фазы при низком давлении (LPCVD) формирование тонких пленок на подложке является важнейшим этапом. Этот процесс включает в себя несколько сложных этапов, начиная с введения газообразных прекурсоров, их адсорбции на подложке и последующих химических реакций, которые приводят к осаждению продуктов реакции. Сам процесс осаждения представляет собой тщательно контролируемое событие, в ходе которого вновь образованные соединения равномерно оседают на поверхности подложки, обеспечивая необходимую толщину и свойства пленки.

Однако процесс не завершен без удаления непрореагировавших газов и побочных продуктов. Эти остаточные газы, если с ними эффективно не бороться, могут привести к дефектам в осажденной пленке, что поставит под угрозу общее качество и стабильность полупроводникового устройства. Поэтому для поддержания целостности процесса LPCVD необходима надежная система удаления газов. Такая система обычно включает в себя использование вакуумных насосов и скрубберов, которые эффективно удаляют непрореагировавшие газы, обеспечивая стабильность среды осаждения и способствуя формированию высококачественной пленки.

Важность эффективного удаления газов невозможно переоценить, поскольку оно напрямую влияет на однородность и консистенцию осаждаемых пленок. Поддерживая чистую и контролируемую среду, процесс LPCVD позволяет достичь точного осаждения тонких пленок, необходимого для передового производства полупроводников, способствуя повышению производительности и надежности конечных продуктов микросхем.

Типы установок LPCVD

Вертикальный LPCVD

Вертикальные системы химического осаждения паров под низким давлением (LPCVD) известны своей исключительной однородностью и производительностью, что делает их идеальными для крупномасштабного производства полупроводников. Эти системы работают при субатмосферном давлении, что позволяет точно контролировать температуру и поток газа, которые имеют решающее значение для достижения высококачественного осаждения тонких пленок. Вертикальная конфигурация этих систем гарантирует, что скорость роста ограничивается в основном поверхностной реакцией, которая сильно зависит от температуры. Такая конфигурация также обеспечивает превосходную однородность в пределах пластины, от пластины к пластине и от прогона к прогону, что очень важно для поддержания стабильного качества продукции.

Вертикальная ориентация систем LPCVD особенно выгодна для крупномасштабного производства благодаря возможности одновременной обработки нескольких пластин, что повышает производительность. Такая конструкция сводит к минимуму риск неравномерного удаления пленки, которое может происходить в системах, работающих при экстремально высоких температурах. Поддерживая оптимальные условия процесса, вертикальные системы LPCVD позволяют достичь баланса между высокой производительностью и превосходным качеством пленки, что делает их незаменимыми в современном производстве полупроводников.

Более того, точный контроль над процессом LPCVD, включая подачу газа, адсорбцию, реакцию, осаждение и удаление остаточного газа, гарантирует, что осажденные пленки соответствуют строгим требованиям производства полупроводников. Такой уровень контроля необходим для производства высокопроизводительных микросхем, которые используются в широком спектре электронных устройств. Возможность осаждения различных тонких пленок, таких как оксид кремния, нитрид кремния и металлические пленки, еще раз подчеркивает универсальность и важность вертикальных систем LPCVD в полупроводниковой промышленности.

Горизонтальный LPCVD

Горизонтальные системы химического осаждения из паровой фазы низкого давления (LPCVD) отличаются простотой и экономичностью, что делает их идеальными для небольших научно-исследовательских и опытно-конструкторских работ (НИОКР) или специализированных приложений. В отличие от своих вертикальных аналогов, которые оптимизированы для крупномасштабного производства, горизонтальные системы LPCVD разработаны как более адаптируемые и менее сложные. Такая адаптивность особенно важна в сценариях, где гибкость и быстрое создание прототипов имеют решающее значение.

Горизонтальная конфигурация этих систем повышает коэффициент диффузии газа и средний свободный путь в реакционной камере. Это значительно повышает однородность пленки, равномерность удельного сопротивления и способность заполнять траншеи. Среда низкого давления не только ускоряет скорость транспортировки газа, но и способствует быстрому удалению примесей и побочных продуктов реакции, что сводит к минимуму самодопирование и повышает общую эффективность производства.

Кроме того, горизонтальные системы LPCVD не требуют использования газов-носителей, что значительно снижает риск загрязнения частицами. Это делает их особенно привлекательными для использования в производстве дорогостоящих полупроводников, где осаждение нетронутых тонких пленок имеет первостепенное значение. Отсутствие газов-носителей также приводит к снижению эксплуатационных расходов и уменьшению экологического следа, что еще больше повышает их экономическую эффективность.

Таким образом, горизонтальные системы LPCVD предлагают сбалансированное сочетание эффективности, гибкости и экономичности, что делает их предпочтительным выбором для научно-исследовательских сред и специализированных производств. Их уникальные конструктивные особенности обеспечивают высококачественное осаждение пленок при одновременной оптимизации и экономичности работы.

Будущее LPCVD

Технологические инновации

Постоянное совершенствование конструкции оборудования и технологических параметров играет ключевую роль в повышении точности и эффективности систем химического осаждения из паровой фазы низкого давления (LPCVD). Эти инновации носят не просто дополнительный характер, а преобразующий, направленный на расширение границ возможного в производстве полупроводников.

Одним из ключевых направлений является оптимизация геометрии реакторов. Традиционные вертикальные и горизонтальные системы LPCVD переосмысливаются с помощью новых конструкций, которые улучшают равномерность потока газа и уменьшают мертвые зоны в реакторе. Это гарантирует, что каждая пластина получит равномерный слой осаждения, тем самым повышая общий выход и качество полупроводниковых устройств.

Параллельно ведется активная работа по интеграции передовых систем автоматизации и управления. Эти системы используют алгоритмы искусственного интеллекта и машинного обучения для динамической настройки параметров процесса в режиме реального времени. Например, управляемые искусственным интеллектом модели прогнозирования могут предвидеть и смягчать потенциальные отклонения процесса, обеспечивая стабильность процесса осаждения и соблюдение требуемых спецификаций.

Кроме того, разработка новых материалов и прекурсоров революционизирует LPCVD. К традиционным пленкам на основе кремния добавляются новые материалы, такие как двумерные материалы и высококристаллические диэлектрики. Эти материалы обладают превосходными электрическими и тепловыми свойствами, позволяя создавать более эффективные и мощные полупроводниковые устройства.

Синергия между этими технологическими достижениями определяет будущее LPCVD, делая его не только краеугольным камнем современного производства полупроводников, но и ключевым инструментом для создания следующего поколения электронных устройств.

Новые области применения

LPCVD не только продвигается вперед в производстве традиционных полупроводниковых материалов, но и осваивает самые современные сферы, в частности, интеграцию двумерных материалов и высококристаллических диэлектриков. Эти новые материалы представляют собой уникальные задачи и возможности, расширяя границы возможностей LPCVD.

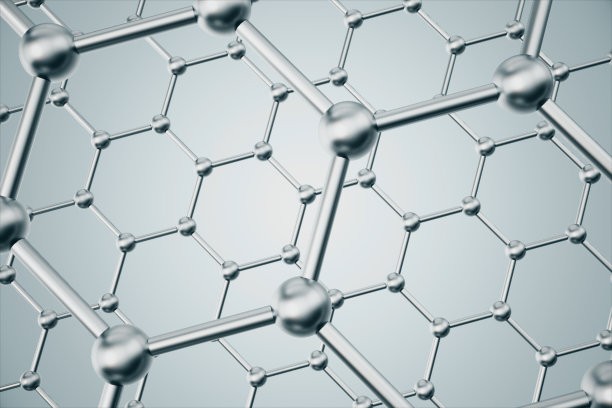

Двумерные материалы

Исследование двумерных материалов, таких как графен и дихалькогениды переходных металлов (TMD), совершает революцию в полупроводниковой промышленности. Эти материалы обладают исключительными электрическими и тепловыми свойствами, что делает их идеальными для устройств нового поколения. Точный контроль над осаждением тонких пленок с помощью LPCVD имеет решающее значение для равномерного и бездефектного наслоения этих материалов, толщина которых зачастую составляет всего несколько атомов. Эта возможность позволяет с высокой точностью создавать сложные структуры, необходимые для передовых транзисторов и датчиков.

Высококристаллические диэлектрики

High-k диэлектрики, материалы с высокой диэлектрической проницаемостью, необходимы для повышения производительности и энергоэффективности современных транзисторов. Способность LPCVD осаждать эти материалы с высокой однородностью и низкой плотностью дефектов имеет решающее значение для их эффективной интеграции в полупроводниковые устройства. Используя LPCVD, производители могут получить необходимые тонкие, но прочные диэлектрические слои, которые улучшают изоляцию затвора и снижают токи утечки. Это особенно важно, поскольку транзисторы продолжают уменьшаться в размерах, требуя материалов с превосходными диэлектрическими свойствами.

Таким образом, распространение LPCVD на новые материалы не только демонстрирует его универсальность, но и делает его ключевым инструментом для будущих полупроводниковых инноваций.

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы (PECVD) с трубчатой печью

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD