Применение печей для спекания в керамическом производстве

Спекание керамических материалов

Печь для спекания играет ключевую роль в производстве керамических материалов, выступая в качестве катализатора трансформационного процесса, который значительно улучшает физические и химические свойства этих материалов. Высокие температуры в печи способствуют скреплению керамических порошков, что не только способствует росту зерен, но и приводит к заметному уменьшению пористости. Этот процесс уплотнения очень важен, поскольку в результате керамические материалы становятся не только плотнее, но и значительно тверже, что повышает их общую долговечность и эксплуатационные характеристики.

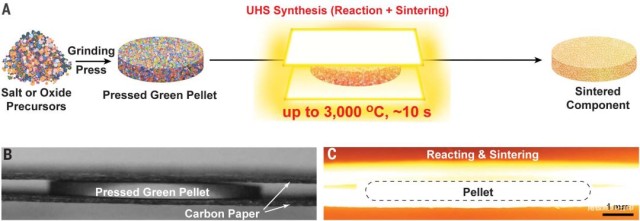

Спекание - это сложный процесс, включающий в себя несколько ключевых этапов, каждый из которых вносит свой вклад в конечное качество керамического изделия. Вначале керамические порошки, в состав которых могут входить органические добавки для повышения пластичности, подвергаются воздействию высоких температур. При повышении температуры стеклянные фазы в керамических материалах начинают течь, что приводит к уплотнению порошкообразной структуры. Этот процесс консолидации характеризуется уменьшением пористости материала, что необходимо для улучшения механических свойств керамики.

Движущей силой процесса спекания является снижение поверхностной энергии частиц, которое достигается за счет уменьшения их паро-твердых границ раздела. Снижение поверхностной энергии облегчает диффузию материала между соседними частицами порошка, что приводит к закрытию пор в "зеленом компакте" - термин, используемый для описания первоначальной, необработанной формы керамического материала. По мере того как эти поры уменьшаются или закрываются полностью, керамическая деталь подвергается уплотнению - важнейшему этапу, который значительно улучшает ее механические свойства.

Кроме того, процесс спекания может быть дополнительно усилен за счет приложения дополнительных сил, таких как давление или электрический ток. Хотя давление является наиболее часто используемым дополнительным фактором, применяются и такие передовые методы, как "спекание без давления", особенно в случае градиентных металлокерамических композитов и использования наночастиц для спекания. Эти методы в сочетании с технологией объемного формования обеспечивают более тонкий подход к спеканию, позволяя создавать сложные 3D-формы с помощью таких техник, как горячее изостатическое прессование.

По сути, печь для спекания - это не просто нагревательное устройство; это сложный инструмент, который организует ряд сложных процессов для преобразования сырых керамических порошков в высокоэффективные материалы. Высокие температуры и стратегическое приложение сил в печи тщательно контролируются для того, чтобы получаемые керамические изделия отвечали строгим требованиям различных промышленных применений, от гончарных изделий до передовых технологических компонентов.

Фазовый переход кристаллов

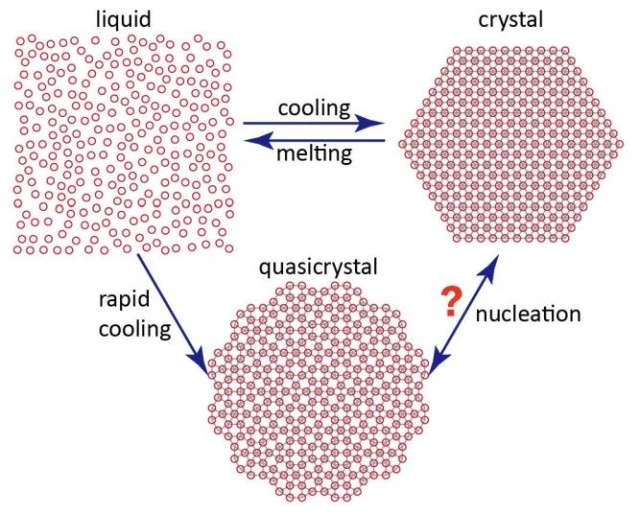

Печи для спекания играют ключевую роль в индуцировании кристаллических фазовых переходов в керамических материалах. Эти переходы происходят в основном под воздействием высоких температур внутри печи, которые вызывают значительные изменения в кристаллической структуре керамики. Эти структурные преобразования - не просто косметические изменения; они оказывают глубокое влияние на механические, термические и химические свойства материала.

Например, высокие температуры способствуют перемещению атомов, позволяя им перестраиваться в более стабильные и упорядоченные конфигурации. Этот процесс, известный как рекристаллизация, может привести к образованию новых кристаллических фаз, более плотных и стабильных. Повышенная плотность часто приводит к улучшению механических свойств, таких как повышенная твердость и прочность.

Кроме того, значительно изменяются тепловые свойства керамического материала. Новые кристаллические фазы могут иметь другие коэффициенты теплового расширения и теплопроводности по сравнению с исходными фазами. Это может привести к улучшению термической стабильности и устойчивости к тепловому удару, что делает материал более подходящим для применения при высоких температурах.

Химическая стабильность - еще один важный аспект, на который влияют такие фазовые переходы. Новые кристаллические структуры могут быть более устойчивы к химическим реакциям, что делает материал менее восприимчивым к разрушению в коррозионных средах. Такая повышенная химическая стабильность особенно важна в тех случаях, когда керамический материал подвергается воздействию агрессивных химических веществ или высокотемпературных сред.

Таким образом, высокотемпературная среда печей для спекания не только способствует уплотнению керамических материалов, но и вызывает значительные кристаллические фазовые переходы, которые улучшают их механические, термические и химические свойства, делая их более пригодными для широкого спектра ответственных применений.

Удаление примесей

Высокотемпературная обработка в печах для спекания играет ключевую роль в очистке керамических материалов путем удаления примесей. Этот процесс, часто называемый "кальцинацией", включает в себя воздействие на керамические порошки экстремальных температур в печи. Под воздействием высокой температуры летучие примеси, такие как органические соединения и влага, испаряются и выходят из материала. Кроме того, некоторые химические примеси разлагаются или окисляются при таких высоких температурах, что еще больше повышает чистоту материала.

Преимущества удаления примесей многогранны. Во-первых, это значительно улучшает общие характеристики керамики, делая ее более прочной и устойчивой к воздействию факторов окружающей среды. Во-вторых, удаление примесей может привести к более равномерной микроструктуре, что очень важно для достижения желаемых механических свойств. Такая однородность часто выражается в уменьшении пористости и размера зерен, что способствует повышению прочности и плотности материала.

Кроме того, удаление примесей может способствовать лучшему сцеплению керамических частиц в процессе спекания. В результате улучшенного сцепления получается более прочный конечный продукт, способный выдерживать более высокие нагрузки и температуры. Этот процесс особенно важен в тех областях применения, где высокая чистота и эксплуатационные характеристики не являются обязательными, например, в передовой керамике, используемой в аэрокосмической промышленности, медицинских имплантатах и электронике.

Таким образом, высокотемпературная обработка в печах для спекания не только очищает керамические материалы, но и оптимизирует их структурную целостность и эксплуатационные характеристики, что делает ее незаменимым этапом в процессе производства керамики.

Оптимизация структуры

Оптимизация структуры керамических материалов путем точной настройки параметров печи для спекания является важнейшим шагом в повышении их производительности и стабильности. Основными параметрами, влияющими на этот процесс, являются температура и время, которые играют ключевую роль в определении конечных характеристик керамики.

Тщательно контролируя температуру спекания, производители могут влиять на процесс уплотнения, что приводит к уменьшению пористости и увеличению плотности материала. Регулирование температуры также влияет на размер и распределение зерен в керамике, что, в свою очередь, сказывается на ее механических и тепловых свойствах. Например, более высокие температуры могут способствовать росту зерен, в то время как более низкие температуры могут привести к образованию более мелкой зернистой структуры.

Не менее важна и продолжительность процесса спекания. Длительное время спекания может привести к переспеканию, вызывающему чрезмерный рост зерен и потенциально нарушающему целостность материала. И наоборот, недостаточное время спекания может привести к неполной плотности, в результате чего керамика будет иметь повышенную пористость и пониженную механическую прочность.

Чтобы проиллюстрировать влияние этих параметров, рассмотрим следующую таблицу:

| Условия спекания | Пористость (%) | Размер зерен (мкм) | Механическая прочность (МПа) |

|---|---|---|---|

| Низкая температура, короткое время | 20 | 10 | 200 |

| Высокая температура, длительное время | 5 | 50 | 500 |

Эта таблица демонстрирует, как различные условия спекания могут существенно изменить пористость, размер зерен и механическую прочность керамических материалов. Стратегически настраивая эти параметры, производители могут адаптировать структуру керамики к конкретным эксплуатационным требованиям, тем самым оптимизируя ее общую стабильность и эффективность в различных областях применения.

Обработка поверхности

Высокотемпературная обработка в печах для спекания играет ключевую роль в изменении поверхности керамических материалов. Эта обработка способствует улучшению различных свойств поверхности, таких как смачиваемость, коррозионная стойкость и износостойкость. Основные методы, используемые для обработки поверхности, включают нанесение поверхностного покрытия, науглероживание и азотирование.

Покрытие поверхности подразумевает нанесение защитного слоя на керамическую поверхность, что не только повышает ее устойчивость к воздействию факторов окружающей среды, но и улучшает эстетический вид. С другой стороны, науглероживание и азотирование - это процессы, при которых в поверхностный слой керамики вводятся атомы углерода и азота соответственно. Эти процессы создают более твердую и прочную поверхность, значительно повышая устойчивость материала к износу и коррозии.

Эффективность этих процессов во многом зависит от точного контроля температуры и атмосферы в печи для спекания. Например, поддержание оптимальной температуры обеспечивает равномерность и эффективность модификации поверхности, а выбор атмосферы влияет на глубину и качество обработанного слоя.

Таким образом, высокотемпературная обработка поверхности в печах спекания имеет решающее значение для повышения эксплуатационных характеристик и долговечности керамических материалов, делая их пригодными для широкого спектра применений, где прочность и устойчивость к воздействию факторов окружающей среды имеют первостепенное значение.

Методы нагрева в печах для спекания

Электрический нагрев

Печи с электрическим нагревом известны своей способностью быстро повышать температуру и поддерживать высокую точность температурного контроля. Это делает их особенно подходящими для спекания керамических компонентов малого и среднего размера. Эффективность электрического нагрева заключается в его способности подводить тепло непосредственно к керамическому материалу, сводя к минимуму потери энергии и обеспечивая быстрое и равномерное распределение температуры.

Для мелкосерийного производства или исследований и разработок электрические нагревательные печи обладают рядом преимуществ. Их можно легко запрограммировать на точное следование кривым нагрева, что позволяет оптимизировать такие параметры спекания, как температура и время. Такой уровень контроля имеет решающее значение для достижения желаемых микроструктурных характеристик и механических свойств конечного керамического продукта.

Кроме того, электрические нагревательные печи часто оснащаются современными системами управления, которые позволяют контролировать и регулировать процесс спекания в режиме реального времени. Это обеспечивает последовательную обработку керамических материалов, что приводит к улучшению однородности и качества продукции. Компактные размеры и гибкость электрических нагревательных печей также делают их идеальными для лабораторий и небольших производственных предприятий, где пространство и ресурсы ограничены.

В целом, электрические нагревательные печи представляют собой надежное решение для спекания керамических компонентов малого и среднего размера, обеспечивая быстрый нагрев, точный контроль температуры и гибкость, необходимую как для производственных, так и для исследовательских целей.

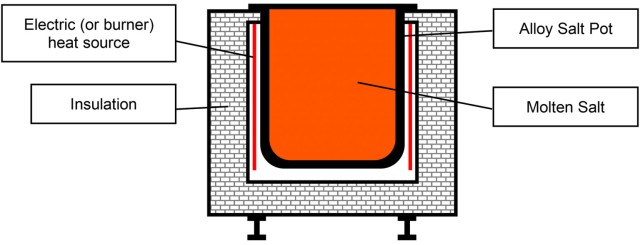

Газовый нагрев

Газовые нагревательные печи, хотя и более медленные по сравнению с электрическими, особенно хорошо подходят для крупномасштабных процессов спекания. Этот метод предпочтителен в тех отраслях, где объем обрабатываемых керамических материалов значителен, благодаря его способности эффективно справляться с большими нагрузками.

Более медленная скорость нагрева газовых печей позволяет более контролируемо и плавно повышать температуру, что может быть выгодно для некоторых видов керамических материалов, требующих более деликатного процесса спекания. Такой контролируемый подход помогает добиться более равномерного распределения тепла, что имеет решающее значение для целостности и качества конечного продукта.

Кроме того, газовые нагревательные печи часто оснащаются передовыми системами контроля температуры, которые, несмотря на более медленный нагрев, обеспечивают поддержание оптимального температурного режима процесса спекания для конкретного обрабатываемого керамического материала. Такая точность необходима для сохранения желаемых свойств керамики, таких как плотность, твердость и общая структурная целостность.

В целом, несмотря на то, что газовый нагрев не обеспечивает такого быстрого повышения температуры, как электрический, его пригодность для крупномасштабных операций и способность обеспечивать контролируемый, равномерный нагрев делают его незаменимым инструментом в керамическом производстве.

Радиационный нагрев

Печи с радиационным нагревом имеют явное преимущество в области спекания керамики благодаря своей способности обеспечивать равномерный нагрев по всей загрузке. Такая равномерность особенно важна для достижения стабильных результатов спекания, особенно при работе с высоко- и сверхвысокотемпературными процессами. В отличие от других методов нагрева, которые могут привести к образованию локальных горячих точек или неравномерному распределению температуры, радиационный нагрев гарантирует, что каждая часть керамического материала будет подвергаться одинаковым тепловым условиям.

Этот метод использует инфракрасное излучение, которое проникает в керамический материал, обеспечивая эффективную и прямую передачу тепла. В результате процесс спекания становится более контролируемым и предсказуемым, что очень важно для производства высококачественной керамики с однородными свойствами. Способность поддерживать такой точный температурный контроль делает печи радиационного нагрева идеальными для применения в тех случаях, когда целостность и постоянство конечного продукта имеют первостепенное значение.

Кроме того, печи радиационного нагрева универсальны и могут быть адаптированы к различным потребностям спекания, от небольших лабораторных экспериментов до крупномасштабного промышленного производства. Такая гибкость, в сочетании с эффективностью и надежностью, делает радиационный нагрев одной из ключевых технологий в развитии керамического производства.

Влияние параметров печи спекания на керамику

Температура и время спекания

Температура и продолжительность спекания в печи играют ключевую роль в определении плотности и механических свойств керамики. Эти параметры тщательно регулируются для оптимизации микроструктуры и общих свойств керамических материалов. Процесс спекания включает в себя нагрев керамического порошка до определенной температуры, в результате чего частицы соединяются и образуют твердую массу. На процесс скрепления влияет как температура, так и время, проведенное при этой температуре, поскольку от этого напрямую зависит степень уплотнения и механическая прочность.

Например, более длительное время спекания может привести к более тщательной диффузии частиц, в результате чего получается более плотный материал с меньшим количеством пор. И наоборот, более короткое время может привести к неполному сцеплению, что приведет к менее плотному и потенциально более слабому конечному продукту. Оптимальный цикл спекания часто включает промежуточные выдержки и различную скорость нагрева для обеспечения равномерного распределения температуры по керамической детали, что позволяет минимизировать время цикла при максимальном использовании преимуществ процесса спекания.

| Параметры спекания | Влияние на свойства керамики |

|---|---|

| Температура | Непосредственно влияет на плотность и механическую прочность |

| Время | Влияет на степень диффузии и сцепления частиц |

| Скорость нагрева | Обеспечивает равномерное распределение температуры |

| Промежуточные жилы | Повышает однородность температуры и сокращает время цикла. |

Помимо температуры и времени, решающую роль играет также характер обрабатываемого керамического материала. Например, оксидная керамика обычно не требует использования таких газов, как водород и азот, в то время как нитриды, карбиды и металлы часто требуют спекания в атмосфере защитных газов для достижения полной плотности. Это различие подчеркивает важность подбора параметров спекания для различных материалов для достижения желаемых свойств.

Кроме того, время цикла спекания, включая скорость нарастания и время выдержки, существенно влияет на межкристаллитное сцепление керамических частиц. В 3D-печати, где детали создаются слой за слоем, эти факторы становятся еще более важными. Например, увеличение времени выдержки с 30 до 60 минут может уменьшить размер пор примерно на 25 %, что напрямую влияет на пористость и общее качество керамической детали.

Таким образом, тщательный контроль и оптимизация температуры и времени спекания необходимы для получения высококачественных керамических материалов с превосходными механическими свойствами и микроструктурной целостностью.

Атмосферная среда

Атмосфера в печи для спекания играет ключевую роль в определении конечных характеристик керамических материалов. Эта среда может существенно изменить состав и свойства керамики, влияя на все аспекты - от ее механической прочности до химической стабильности. Например, окислительная атмосфера может привести к образованию новых соединений или окислению определенных элементов в керамической матрице, тем самым изменяя ее общую структуру и характеристики.

В условиях окисления могут образовываться определенные оксиды металлов, которые могут либо улучшать, либо ухудшать свойства керамики. Например, образование стабильного оксидного слоя может повысить коррозионную стойкость, в то время как чрезмерное окисление может привести к ухудшению механических свойств из-за образования хрупких фаз. И наоборот, восстановительная атмосфера может предотвратить окисление и даже уменьшить количество уже образовавшихся оксидов, что приведет к созданию более плотного и потенциально прочного керамического материала.

Влияние атмосферы печи не ограничивается только химическими изменениями. Она также влияет на физические свойства керамики, такие как ее пористость и плотность. Например, восстановительная атмосфера может способствовать удалению кислорода из керамической структуры, что приводит к формированию более компактной микроструктуры с меньшим количеством пор. Это может повысить механическую прочность и теплопроводность керамики.

Чтобы проиллюстрировать разнообразные эффекты различных атмосфер, рассмотрим следующую таблицу:

| Тип атмосферы | Влияние на свойства керамики | Пример применения |

|---|---|---|

| Окисляющая | Может образовывать новые оксиды, изменяя механические и химические свойства | Высокотемпературные коррозионно-стойкие покрытия |

| Редуцирование | Способствует восстановлению оксидов, что приводит к образованию более плотных материалов | Высокопрочная конструкционная керамика |

| Инертные | Минимизирует химические реакции, сохраняя первоначальный состав | Прецизионные керамические компоненты |

В целом, выбор атмосферы печи является критическим параметром при спекании керамики, поскольку он напрямую влияет на конечные свойства керамического материала. Тщательно выбирая и контролируя атмосферу, производители могут изменять характеристики своей керамики в соответствии с конкретными требованиями к производительности.

Термообработка

Термообработка - важнейший процесс в производстве керамических материалов, включающий точный контроль температуры, времени и скорости охлаждения. Этот процесс предназначен для манипулирования микроструктурой керамики, тем самым повышая ее общие эксплуатационные характеристики. Основной целью термообработки является достижение определенных свойств, таких как повышенная твердость, улучшенная пластичность или повышенная устойчивость к износу и коррозии.

Методы и области применения

В керамической промышленности используется несколько методов термообработки, каждый из которых предназначен для достижения определенных результатов:

-

Отжиг: Этот метод предполагает нагрев керамического материала до высокой температуры и его медленное охлаждение. Отжиг уменьшает внутренние напряжения и повышает пластичность и вязкость материала.

-

Закалка: В отличие от отжига, закалка предполагает быстрое охлаждение керамического материала после нагрева. Этот процесс часто используется для упрочнения материала, делая его более устойчивым к износу и деформации.

-

Отпуск: Отпуск - это процесс, при котором керамический материал после закалки нагревается до более низкой температуры. Этот этап помогает уменьшить хрупкость, возникшую в результате закалки, сохраняя при этом повышенную твердость.

Контроль температуры и времени

Эффективность термообработки во многом зависит от точного контроля температуры и времени. Например, повышение температуры может способствовать росту зерен и уменьшению пористости, что приводит к получению более плотных и твердых материалов. И наоборот, чрезмерный нагрев может привести к термической деградации, нарушая целостность материала.

Кроме того, решающую роль играет продолжительность термообработки. Длительное воздействие высоких температур может привести к переспеканию, когда керамический материал становится слишком плотным и хрупким. С другой стороны, недостаточное время может привести к неполному спеканию, в результате чего материал приобретает нежелательную пористость и слабые механические свойства.

Скорость охлаждения

Скорость охлаждения при термообработке не менее важна. Быстрое охлаждение может вызвать сжимающие напряжения, которые повышают устойчивость материала к растрескиванию и увеличивают его общую долговечность. Однако слишком быстрое охлаждение может привести к тепловому удару, в результате чего материал растрескается или рассыплется.

Вакуумная термообработка

Одним из передовых методов является вакуумная термообработка, которая проводится в вакуумной печи. Этот метод обладает рядом преимуществ, включая устранение поверхностного окисления и предотвращение химических изменений на поверхности материала. При правильном выполнении вакуумная термообработка позволяет упрочнять высоколегированные инструментальные стали без необходимости очистки после обработки или риска образования трещин в процессе закалки.

Снятие напряжения

Еще одним важным применением термообработки в керамике является снятие напряжений. Этот процесс включает в себя контролируемый нагрев и охлаждение для снятия внутренних напряжений, вызванных механической обработкой или сваркой. Тщательное управление соотношением времени и температуры позволяет свести к минимуму деформацию детали при последующей термообработке или в процессе эксплуатации.

В целом, термообработка - это универсальный и важный процесс в производстве керамики, позволяющий точно контролировать микроструктуру и свойства. Тщательно управляя температурой, временем и скоростью охлаждения, производители могут значительно повысить эксплуатационные характеристики и долговечность керамических материалов.

Меры предосторожности при использовании печей для спекания

Контроль температуры в печи

Точный контроль температуры имеет первостепенное значение в процессе спекания керамических материалов, поскольку он напрямую влияет на качество и свойства конечного продукта. Перегрев может привести к чрезмерному росту зерен, увеличению пористости и снижению механической прочности, а неполное спекание приводит к образованию слишком пористых, хрупких и склонных к разрушению под нагрузкой материалов.

Контроль температуры в печах осуществляется с помощью сложных контроллеров, которые управляют различными параметрами, такими как подача тепла, пламя горелки и воздушная смесь. Эти контроллеры оснащены термопарами и датчиками, которые предоставляют данные в режиме реального времени, позволяя немедленно вносить коррективы для поддержания оптимальных условий. Интеграция с другими промышленными системами управления еще больше повышает их эффективность, позволяя рассчитывать уровень содержания газов, таких как углекислый газ или метан, и контролировать добавки, такие как аммиак.

| Метод контроля температуры | Описание | Применение |

|---|---|---|

| Термопары | Устройства, измеряющие температуру с помощью разности напряжений между двумя разнородными металлами. | Широко используются в различных отраслях промышленности для получения точных показаний температуры. |

| Датчики | Обнаруживают изменения физических условий и преобразуют их в измеряемые выходные данные. | Необходимы для мониторинга и управления состоянием печи в режиме реального времени. |

| Контроллеры печи | Передовые системы, которые управляют и оптимизируют работу печи, контролируя множество переменных. | Решающее значение для поддержания точного температурного контроля в промышленных печах. |

Функциональные возможности контроллеров печей разнообразны и отвечают различным промышленным потребностям. Одни контроллеры предназначены для расчета конкретных газов, другие - для контроля добавок, обеспечивая не только точность процесса спекания, но и его соответствие специфическим требованиям обрабатываемого керамического материала.

Таким образом, тщательный контроль температуры в печи - это не только техническая необходимость, но и критический фактор, определяющий конечное качество керамических изделий. Интеграция передовых систем управления и мониторинг в режиме реального времени гарантируют, что каждая партия керамического материала будет соответствовать строгим стандартам, необходимым для ее применения по назначению.

Атмосфера печи

Выбор подходящей атмосферы имеет решающее значение для достижения желаемых результатов спекания, поскольку она существенно влияет на пористость и плотность керамических материалов. Атмосфера печи может быть подобрана таким образом, чтобы защитить материал от нежелательных поверхностных реакций или способствовать специфическим химическим изменениям в процессе спекания.

Ключевые атмосферные условия

Основные газы и пары, используемые в атмосфере печи, включают:

| Тип газа | Назначение |

|---|---|

| Азот (N₂) | Предотвращает окисление и обезуглероживание, сохраняя целостность материала. |

| Водород (H₂) | Уменьшает количество окислов и способствует поверхностным реакциям, способствуя уплотнению. |

| Аргон (Ar) | Обеспечивает инертную среду, идеальную для защиты реакционноспособных материалов. |

| Плавильный газ | Смесь H₂ и CO, используется для восстановительной атмосферы, чтобы контролировать окисление. |

| Монооксид углерода (CO) | Действует как восстановитель, предотвращая окисление и улучшая свойства поверхности. |

Влияние на свойства керамики

- Уменьшение пористости: Восстановительная атмосфера может помочь в снижении пористости керамических материалов, что приводит к созданию более плотных изделий.

- Целостность поверхности: Инертные газы, такие как азот и аргон, предотвращают разрушение поверхности, обеспечивая химическую стабильность материала.

- Химические реакции: Такие газы, как водород и монооксид углерода, могут вызывать специфические химические реакции, изменяя свойства поверхности керамики.

Тщательно подбирая и контролируя атмосферу печи, производители могут оптимизировать процесс спекания, в результате чего получается керамика с превосходными механическими и химическими свойствами.

Время спекания

Контроль времени спекания - важнейший аспект производства керамики, поскольку он напрямую влияет на конечные свойства керамического материала. Продолжительность процесса спекания может значительно варьироваться в зависимости от типа материала и конкретной технологии спекания. Например, традиционное спекание в печи может занимать несколько часов, а современные технологии, такие как селективное лазерное спекание (SLS), могут еще больше увеличить этот период. Напротив, методы, используемые в полевых условиях, могут значительно сократить время спекания, хотя и с возможными компромиссами в отношении плотности и пористости материала.

Факторы, влияющие на время спекания, многогранны и включают в себя подвижность атомов внутри материала, коэффициенты самодиффузии, температуру плавления и теплопроводность. Кроме того, введение жидкой фазы может ускорить процесс спекания, хотя это также может привести к таким проблемам, как снижение плотности и остаточная пористость.

По сути, процесс спекания включает в себя нагрев спрессованной керамической детали при температуре ниже температуры плавления основного металла. Такое высокотемпературное воздействие способствует свариванию частиц и диффузии легирующих элементов, что в конечном итоге приводит к желаемым микроструктурным изменениям и улучшению механических свойств.

Для достижения оптимальных результатов спекание обычно проводится в печах непрерывного действия, где тщательно контролируются температура, скорость и атмосфера. Диапазон рабочих температур для спекания обычно составляет от 750°C до 1300°C, в зависимости от конкретного материала и желаемых характеристик.

В целом, тщательный контроль времени спекания необходим для предотвращения как переспекания, так и неполного спекания, что обеспечивает производство высококачественных керамических материалов с превосходными физическими и химическими свойствами.

Давление в печи

Управление давлением в печи - важнейший аспект процесса спекания, который напрямую влияет на конечные свойства керамических материалов. Правильный контроль давления необходим для предотвращения "эффекта дымохода", когда разница в плотности между атмосферой печи и окружающим воздухом создает плавучесть, что приводит к нежелательным конвекционным течениям. Эти потоки могут нарушить равномерный нагрев и охлаждение керамических материалов, что может привести к неравномерному спеканию и неоптимальным характеристикам продукции.

Для печей, работающих в условиях контролируемой атмосферы, поддержание положительного давления воздуха имеет решающее значение. Отрицательное давление может позволить внешнему воздуху проникать в нагревательную камеру, внося загрязняющие вещества, которые могут изменить желаемые химические и физические свойства керамических деталей. Это особенно важно в процессах, где используются инертные газы для защиты материала от окисления или других атмосферных воздействий.

| Тип давления | Влияние на спекание | Последствия неправильного контроля |

|---|---|---|

| Положительное давление | Обеспечивает стабильную атмосферу, предотвращает проникновение наружного воздуха | Риск загрязнения, изменение свойств материала |

| Отрицательное давление | Позволяет наружному воздуху проникать внутрь, нарушает атмосферу | Нежелательные конвекционные потоки, неравномерное спекание |

Помимо контроля атмосферы, давление внутри печи также играет роль в процессе уплотнения. Правильное управление давлением может улучшить диффузию атомов, способствуя лучшему сцеплению между частицами и уменьшению пористости. Это, в свою очередь, приводит к созданию более плотных и прочных керамических материалов с улучшенной механической и химической стабильностью.

Поэтому тщательный контроль и регулирование давления в печи необходимы для достижения желаемых результатов спекания и обеспечения соответствия конечных керамических изделий установленным стандартам качества.

Атмосфера спекания

Выбор правильной атмосферы спекания является критическим фактором, обеспечивающим качество и свойства конечного керамического продукта. На это решение влияет несколько ключевых элементов, включая природу спекаемого материала, требуемую температуру спекания и стабильность атмосферы в течение всего процесса.

Атмосфера для спекания - это не статичная среда; она динамически регулируется, чтобы удовлетворить уникальные потребности каждого этапа спекания. Например, в зоне высокой температуры приоритетной задачей часто является раскисление, что может быть достигнуто путем добавления в паровую атмосферу таких газов, как метан (CH4). В качестве альтернативы можно использовать смесь водорода и азота для восстановления содержания углерода, тем самым уточняя векторы процесса, влияющие на характеристики конечного продукта.

| Зона спекания | Атмосферные газы | Назначение |

|---|---|---|

| Зона сильного нагрева | Метан (CH4), пар | Раскисление |

| Восстановление углерода | Водород, азотная смесь | Восстановление содержания углерода |

| Предотвращение окисления | Вакуум | Удаление атмосферы, предотвращение окисления |

Кроме того, применение активной бескислородной атмосферы, такой как водородно-азотная смесь, гарантирует, что порошкообразные металлы остаются богатыми углеродом, свободными от прессовочных смазок и полностью раскисленными. Такое тщательное регулирование атмосферы необходимо для предотвращения нежелательных реакций, которые могут изменить состав и свойства керамики.

Таким образом, атмосфера для спекания играет ключевую роль в процессе производства керамики. Тщательно подбирая и регулируя атмосферные условия, производители могут оптимизировать процесс спекания, в результате чего получаются изделия с улучшенными физическими и химическими свойствами.

Герметизация печи

Хорошая герметизация печи необходима для предотвращения утечки газа и потери тепла, что очень важно для поддержания точных условий спекания, необходимых при производстве керамики. Механизмы уплотнения, используемые в печах для спекания, разнообразны и соответствуют конкретным конструкциям печей и эксплуатационным требованиям.

Например, кожух печи часто имеет сплошные сварные швы для обеспечения бесшовной структуры. Кроме того, для создания герметичного уплотнения в сочетании с винтовыми прессами используются съемные компоненты, например асбестовые канаты, смоченные в водяном стекле. Этот метод особенно эффективен при герметизации отверстий печи, где для повышения герметичности используются компрессионные фланцы, масляные уплотнения и системы водяного охлаждения.

В переднем и заднем отделениях печи установлены двойные двери, которые попеременно открываются и закрываются, предотвращая тем самым прямое попадание воздуха в печь. Сами дверцы печи оснащены песчаными уплотнительными канавками, роликами и косыми блоками, которые в сочетании с болтами дверцы печи создают герметичное уплотнение под действием силы тяжести. В качестве альтернативы для дополнительной защиты можно использовать огнеупорные уплотнители.

Регулярный контроль герметичности трубопроводной системы также является важнейшим аспектом герметизации печи. Это позволяет своевременно выявлять и устранять любые потенциальные нарушения, поддерживая целостность среды спекания.

Подход к герметизации распространяется на уплотнения дверей и швы корпуса, которые часто свариваются или скрепляются двойной сваркой для обеспечения дополнительной прочности. Уплотнение дверцы обычно включает в себя соединения кирпич-кирпич или волокно-волокно, усиленные ткаными прокладками из керамического волокна. В электрических печах места соединения элементов уплотняются силиконовой резиной, а затем продуваются для поддержания целостности атмосферы спекания. В газовых печах излучающие трубки играют двойную роль, отделяя атмосферу печи от продуктов сгорания и обеспечивая тем самым контролируемую среду спекания.

Эти комплексные меры по герметизации необходимы для поддержания высоких стандартов керамического производства, обеспечивая бесперебойное протекание процесса спекания и соответствие конечной продукции требуемым техническим характеристикам.

Очистка печей

Регулярная очистка печей для спекания необходима для поддержания целостности и эксплуатационных характеристик керамических материалов. Со временем в печи могут накапливаться остатки предыдущих процессов спекания, что приводит к образованию примесей, которые могут ухудшить качество последующих партий. Эти примеси, если их не удалять, могут проникать в керамические материалы в процессе спекания, влияя на их механические свойства, теплопроводность и общую долговечность.

Чтобы снизить эти риски, необходимо систематически проводить очистку. Она включает в себя удаление остаточных частиц и обеспечение того, чтобы внутренняя часть печи была свободна от любых загрязнений, которые могут изменить атмосферу спекания. Например, накопление углеродных отложений или оксидов металлов может существенно повлиять на температуру спекания и свойства получаемой керамики. Придерживаясь регулярного графика очистки, производители могут предотвратить эти проблемы и гарантировать, что каждая партия керамических материалов будет соответствовать требуемым характеристикам.

Кроме того, регулярная очистка не только повышает качество керамических изделий, но и продлевает срок службы печи для спекания. Скопившиеся остатки могут привести к неравномерному нагреву, что вызывает нагрузку на компоненты печи и снижает ее эффективность. Поддерживая чистоту в печи, операторы могут оптимизировать процесс спекания, обеспечивая стабильные и надежные результаты.

Таким образом, регулярная очистка печей для спекания - это важнейшая практика, которая обеспечивает качество керамических материалов, устраняя возможные примеси и обеспечивая чистоту среды спекания. Такой проактивный подход не только улучшает качество продукции, но и способствует долговечности и эффективности агломерационного оборудования.

Производственная безопасность

Высокотемпературные операции в печах для спекания требуют соблюдения строгих протоколов безопасности для предотвращения несчастных случаев и обеспечения соблюдения установленных процедур. Эти операции связаны с управлением экстремальными температурами, которые могут представлять значительный риск, если не обращаться с ними с особой осторожностью.

Меры безопасности в условиях высоких температур включают использование специальных средств защиты для операторов, таких как термостойкие перчатки и лицевые щитки, для предотвращения ожогов и других термических травм. Регулярное техническое обслуживание и осмотр компонентов печи также имеют решающее значение для выявления и устранения потенциальных опасностей до их обострения.

Кроме того, очень важна реализация надежных планов реагирования на чрезвычайные ситуации. Это включает в себя наличие систем пожаротушения и регулярное проведение учений по технике безопасности, чтобы обеспечить готовность всего персонала к быстрому реагированию на любые инциденты. Соблюдение правил техники безопасности и постоянное обучение процедурам безопасности еще больше укрепляют систему оперативной безопасности.

Отдавая предпочтение этим мерам безопасности, производители могут не только защитить свою рабочую силу, но и обеспечить надежность и качество выпускаемой керамической продукции.

Связанные товары

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная печь для спекания зубной керамики

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Печь с сетчатым конвейером и контролируемой атмосферой

Связанные статьи

- Mastering Vacuum Furnace Brazing: Техника, применение и преимущества

- Исследование печи искрового плазменного спекания (SPS): Технология, применение и преимущества

- Вакуумная печь для горячего прессования: исчерпывающее руководство

- Полное руководство по применению печи горячего прессования в вакууме

- Как вакуумная индукционная плавка обеспечивает непревзойденную надежность в критически важных отраслях промышленности