Знакомство с большими размерами пластин

Выход на рынок и экономия средств

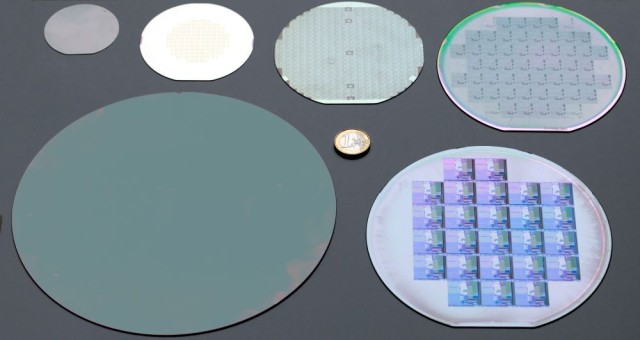

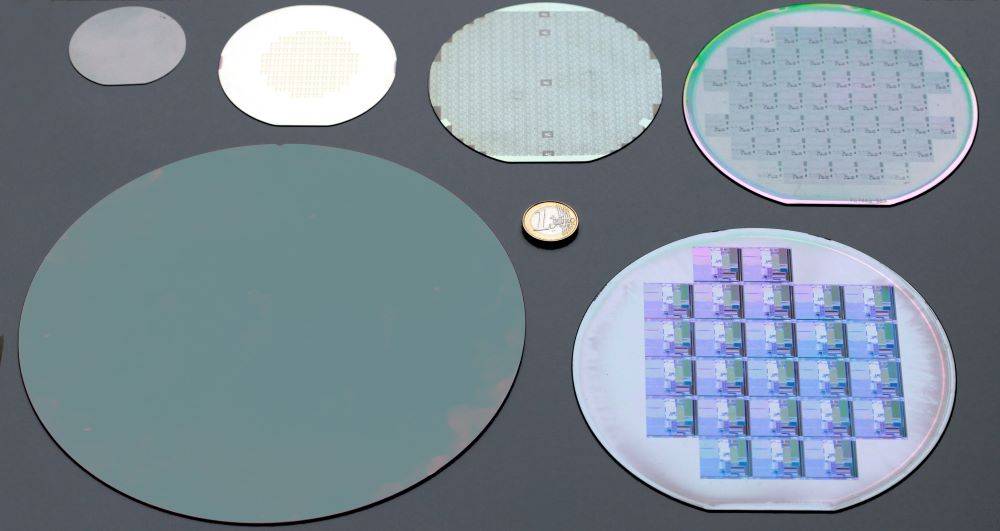

Появление пластин большого размера, от 156,75 мм до 166 мм, существенно повлияло на индустрию производства солнечных элементов. Эти большие пластины, особенно типа M6, обеспечивают существенную экономию средств как при производстве элементов, так и при упаковке модулей. Одним из ключевых преимуществ пластин M6 является их сопоставимое с более ранними пластинами M2 технологическое время, что приводит к снижению производственных затрат.

| Тип пластины | Время процесса | Экономия затрат |

|---|---|---|

| M2 | Высокая | Умеренная |

| M6 | Аналогично М2 | Значительное |

Внедрение пластин M6 не только упрощает производственный процесс, но и повышает общую эффективность производства солнечных элементов. Повышение эффективности крайне важно, поскольку напрямую способствует снижению стоимости одного ватта солнечной энергии, делая солнечную энергетику более конкурентоспособной на энергетическом рынке.

Кроме того, переход на крупногабаритные пластины соответствует отраслевым тенденциям, направленным на повышение эффективности и снижение производственных затрат. Поскольку в 2019 году новые производственные линии будут спроектированы с учетом этих больших пластин, отрасль может увидеть дальнейшее снижение производственных затрат, что ускорит путь к фотоэлектрическому (ФЭ) паритету.

Таким образом, выход на рынок крупногабаритных пластин, в частности M6, представляет собой поворотный момент в секторе производства солнечных элементов, обеспечивая ощутимое снижение затрат и прокладывая путь к более эффективным и экономичным решениям в области солнечной энергетики.

Влияние на паритет фотоэлектрических технологий

Переход на производство крупногабаритных элементов - важнейший шаг на пути к достижению паритета фотовольтаики (ФВ). Переход на более крупные кремниевые пластины, такие как пластины M12 производства Azeus с длиной кромки 210 мм, значительно снижает производственные затраты. Этот переход - не просто технологическая модернизация, а стратегический шаг, который соответствует более широкой цели отрасли - повышению эффективности затрат.

Новые производственные линии, вводимые в 2019 году, специально разработаны для работы с пластинами большего размера, обеспечивая совместимость оборудования с увеличенным размером. Такая совместимость крайне важна, поскольку позволяет обеспечить более плавный переход и свести к минимуму перебои в производственном процессе. Пластины M12, в частности, выделяются своей способностью еще больше снижать производственные затраты, делая солнечную энергию более конкурентоспособной по сравнению с традиционными источниками энергии.

Снижение затрат, достигаемое благодаря производству крупногабаритных пластин, многогранно. Это и экономия материалов, и повышение эффективности производства ячеек, и оптимизация процессов упаковки модулей. Например, технологическое время изготовления ячеек M6, сопоставимое со временем изготовления пластин M2, способствует снижению затрат на производство. Такая эффективность не только снижает стоимость одного ватта, но и ускоряет сроки достижения фотоэлектрического паритета, когда солнечная энергия становится конкурентоспособной по стоимости без субсидий.

Таким образом, интеграция крупногабаритных пластин в производственный процесс - это революционное событие в секторе солнечной энергетики. Она не только приближает паритет фотоэлектричества, но и создает основу для будущих инноваций и снижения затрат, гарантируя, что солнечная энергия останется жизнеспособным и конкурентоспособным вариантом на мировом энергетическом рынке.

Проблемы с существующим оборудованием

Проблемы совместимости оборудования

Существующее оборудование может столкнуться с серьезными проблемами совместимости при работе с пластинами большого размера. Переход от традиционных размеров пластин к более крупным форматам, таким как M6 (166 мм) и M12 (210 мм), требует существенной технологической модернизации и инновационных прорывов. Эти обновления не являются просто дополнительными; они требуют переосмысления текущих производственных процессов и возможностей оборудования.

Например, традиционное оборудование PECVD (Plasma-Enhanced Chemical Vapor Deposition), которое имеет решающее значение для снижения отражательной способности поверхности и улучшения поглощения света, должно быть адаптировано к большим размерам этих пластин. Такая адаптация предполагает не только увеличение физических размеров оборудования, но и оптимизацию параметров процесса для обеспечения равномерного покрытия на увеличенной площади поверхности.

Кроме того, увеличение размеров кремниевых пластин требует модификации вспомогательных компонентов, таких как источники радиочастотного питания, системы подачи газа и механизмы контроля температуры. Эти изменения необходимы для поддержания качества и эффективности процесса осаждения, что имеет решающее значение для производительности солнечных элементов.

Таким образом, переход на пластины большого размера - сложная задача, требующая комплексного технологического развития и модификации оборудования для обеспечения совместимости и оптимальной производительности.

Адаптация оборудования для PECVD

Трубчатое PECVD-оборудование играет ключевую роль в нанесении покрытий на пластины M6 и M12, особенно в контексте производства фотоэлектрических элементов. Этот процесс необходим для минимизации отражательной способности поверхности, тем самым повышая общую эффективность поглощения света пластинами. Технология PECVD предполагает осаждение тонких пленок на поверхности пластин, что не только уменьшает отражение, но и улучшает электрические свойства полупроводникового материала.

Процесс PECVD начинается с того, что подложка, обычно кремниевая пластина, помещается в камеру осаждения. В этой камере расположены два параллельных электрода: электрод заземления и электрод с радиочастотным напряжением. Газы-прекурсоры, такие как силан (SiH₄) и аммиак (NH₃), смешиваются с инертными газами, такими как аргон (Ar) или азот (N₂), чтобы регулировать процесс осаждения. Эти газы вводятся в камеру через душевую лейку, обеспечивая равномерное распределение по подложке.

При запуске электрический разряд между электродами поджигает плазму, генерируя тепловую энергию, которая приводит в движение химические реакции, необходимые для роста пленки. Высокоэнергетические электроны из плазмы сталкиваются с молекулами газа-предшественника, которые затем распространяются к подложке. Здесь они вступают в реакцию и поглощаются на поверхности, образуя желаемую тонкую пленку. Побочные продукты этих реакций затем откачиваются, завершая цикл осаждения.

Системы PECVD незаменимы в современном полупроводниковом производстве и обладают такими преимуществами, как превосходная однородность пленки, возможность низкотемпературной обработки и высокая производительность. Эти системы используются в широком спектре приложений, включая производство микроэлектронных устройств, фотогальванических элементов и дисплейных панелей. Поскольку спрос на современные электронные устройства продолжает расти, ожидается, что значение систем PECVD в полупроводниковой промышленности еще больше увеличится.

Типы и преимущества оборудования для PECVD

Трубчатый и пластинчатый PECVD

Трубчатый PECVD отличается высокой скоростью запуска, увеличенными циклами обслуживания, а также превосходными эффектами отжига и пассивации. Эта конфигурация особенно предпочтительна в новых производственных линиях для подготовки пленок с обратной пассивацией. Трубчатая установка обеспечивает эффективное распределение газа и равномерное осаждение пленки, что очень важно для поддержания плотности и чистоты пленки, особенно по мере снижения тепловых затрат в процессах изготовления устройств.

В отличие от процессов, использующих печь, трубчатый PECVD использует плазму для получения качественных пленок при значительно более низких температурах подложки. Этот метод не только снижает потребность в высокотемпературных процессах, но и обеспечивает эффективную диссоциацию газов-прекурсоров и реактивов в плазме, способствуя общей однородности и качеству осаждаемых пленок.

В параллельно-пластинчатой конструкции реактора, распространенной в трубчатом PECVD, для генерации плазмы используется верхний электрод с питанием. Такая установка в сочетании с тщательно продуманной душевой лейкой обеспечивает равномерное распределение газов по подложке, что повышает однородность осаждаемых пленок. Такая тщательная настройка имеет решающее значение для получения высококачественных пленок, необходимых в современном производстве полупроводников.

Более того, предпочтение трубчатого PECVD в новых производственных линиях подчеркивает его адаптивность и эффективность при работе с растущими требованиями к кремниевым пластинам большого размера. По мере того как промышленность переходит на более крупные форматы пластин для снижения производственных затрат и повышения эффективности, трубчатый PECVD становится важнейшей технологией для поддержания высоких стандартов в процессах осаждения и пассивации пленок.

Мощность и интеграция процессов

Мощность однотрубочных систем PECVD значительно возросла, что позволило создать более эффективные и масштабируемые производственные процессы. Это увеличение мощности особенно заметно при интеграции передовых процессов, таких как оборудование для PECVD "2 в 1". Эта инновационная установка не только упрощает производственный процесс, но и повышает качество осаждаемых пленок.

Одним из ключевых достижений в этой области является интеграция пленок глинозема и нитрида кремния в рамках одного процесса. Такая интеграция сокращает количество необходимых этапов, что снижает время и стоимость производства. Процесс двухпленочного осаждения тщательно разработан для обеспечения высокой точности и однородности нанесения обеих пленок, что крайне важно для сохранения целостности и эксплуатационных характеристик конечного продукта.

| Характеристика | Преимущество |

|---|---|

| Увеличенная производительность | Позволяет увеличить пропускную способность, сокращая узкие места в производстве. |

| Оборудование 2-в-1 для PECVD | Упрощает процесс, снижая сложность настройки и эксплуатации. |

| Интеграция пленок | Повышает качество и стабильность пленки, что крайне важно для работы устройства. |

Стремительный прогресс в технологии PECVD связан не только с увеличением мощности, но и с оптимизацией процесса для удовлетворения потребностей в кремниевых пластинах большого размера. По мере того как промышленность переходит на более крупные форматы пластин, такие как M6 и M12, необходимость в эффективных и интегрированных решениях PECVD становится первостепенной. Эти усовершенствования гарантируют, что оборудование сможет справиться с увеличенной площадью поверхности и сложностью больших пластин, поддерживая высокие стандарты качества и производительности.

Конкретные проблемы и решения

Ограничения по размеру кварцевых трубок

Размер кварцевых трубок представляет собой существенное ограничение при загрузке отдельных трубок, особенно в контексте процессов PECVD, разработанных для кремниевых пластин большого размера. Это ограничение возникает из-за того, что внутренние размеры кварцевых трубок ограничивают количество пластин, которые могут быть размещены в одной трубке. Для решения этой проблемы было предложено несколько стратегических решений.

Один из эффективных подходов заключается в оптимизации конфигурации графитовой лодки, которая является носителем, используемым для удержания пластин в процессе PECVD. Уменьшение количества пластин, загружаемых в лодочку, позволяет уместить пластины в пределах кварцевой трубки без ущерба для эффективности процесса. Этот метод обеспечивает достаточное расстояние между пластинами и равномерное покрытие их необходимыми пленками.

Другое решение заключается в изменении структуры самой графитовой лодки. Инновации в конструкции лодочки могут способствовать лучшему выравниванию и расстоянию между пластинами, позволяя более эффективно использовать доступное пространство внутри кварцевой трубки. Эти изменения могут включать в себя изменение формы, размера лодочки или включение дополнительных опорных конструкций для надежной фиксации пластин без переполнения трубки.

| Решение | Описание |

|---|---|

| Уменьшение количества пластин на лодочку | Уменьшите количество пластин, загружаемых в графитовую лодочку, чтобы уложиться в размеры кварцевой трубки. |

| Изменение конструкции лодки | Внесите инновации в конструкцию графитовой лодки, чтобы оптимизировать выравнивание пластин и расстояние между ними в трубке. |

Эти изменения не только помогают преодолеть ограничения, накладываемые размерами кварцевой трубки, но и способствуют поддержанию качества и однородности процесса нанесения покрытий PECVD. Внедряя эти решения, производители могут продолжать использовать преимущества трубчатого PECVD для пластин большого размера, гарантируя, что оборудование остается адаптируемым и эффективным в условиях меняющихся технологических требований.

Ограничения по длине температурной зоны

Поскольку размеры графитовой лодки увеличиваются для размещения пластин большего размера, длина температурных зон также должна увеличиваться. Такое увеличение необходимо для обеспечения равномерного нагрева всей лодки, что важно для поддержания равномерного осаждения пленки и предотвращения тепловых градиентов, которые могут ухудшить качество осажденных слоев. Увеличение температурных зон требует введения дополнительных точек контроля температуры для эффективного управления процессом нагрева.

Эти контрольные точки стратегически расположены по всей длине температурной зоны, чтобы контролировать и регулировать температуру в режиме реального времени. Каждая точка контроля оснащена датчиками, которые обеспечивают обратную связь с системой, позволяя точно регулировать температуру, чтобы она оставалась в оптимальном диапазоне. Такой уровень точности крайне важен для осаждения высококачественных пленок, которые необходимы для снижения отражательной способности поверхности и улучшения поглощения света в пластинах.

Кроме того, увеличение длины температурных зон также влияет на общую терморегуляцию системы PECVD. Система должна быть спроектирована таким образом, чтобы выдерживать дополнительную тепловую нагрузку, что может быть непросто, учитывая ограничения, связанные с поддержанием равномерного распределения температуры. Эта проблема еще более усугубляется необходимостью обеспечить синхронизацию точек контроля температуры для предотвращения локального перегрева или недогрева, которые могут повлиять на однородность осажденной пленки.

Таким образом, увеличение размеров графитовой лодки для размещения более крупных пластин требует соответствующего увеличения длины температурных зон. Это требование обуславливает необходимость в более сложных механизмах контроля температуры, включая добавление нескольких точек контроля, для обеспечения равномерного нагрева всей лодки и успешного осаждения высококачественных пленок.

Модернизация вспомогательных компонентов

Модернизация таких критически важных компонентов, как источник радиочастотного питания, расход газа и сухие насосы, необходима для удовлетворения потребностей больших пластин в трубчатых системах PECVD. Эти усовершенствования имеют ключевое значение для поддержания оптимальной производительности и обеспечения равномерности процесса осаждения на пластинах увеличенных размеров.

Для создания более высоких ВЧ-токов, необходимых для поддержания плазменного разряда, требуемого для процесса осаждения, необходимо увеличить ВЧ-мощность. Увеличение мощности ВЧ-излучения прямо пропорционально размеру пластин, так как для поддержания одинаковой плотности и однородности плазмы на более крупных пластинах требуется больше энергии. Кроме того, необходимо регулировать расход реактивных газов, чтобы распределение газов оставалось равномерным по всей поверхности больших пластин. Эта регулировка имеет решающее значение для достижения равномерной толщины и качества пленки.

Кроме того, выбор сухих насосов становится более критичным, поскольку объем системы увеличивается с ростом размера пластин. Сухие насосы обеспечивают стабильность вакуумной среды и отсутствие загрязнений, что необходимо для высококачественного осаждения тонких пленок. Сочетание этих усовершенствований гарантирует, что система PECVD сможет справиться с возросшими требованиями больших пластин без ущерба для качества осаждаемых пленок.

Заключение и перспективы на будущее

Важность больших размеров пластин

Пластины большого размера играют ключевую роль в снижении затрат в отрасли производства элементов из кристаллического кремния. Переход от традиционных размеров пластин к более крупным форматам, таким как M6 и M12, создает новый набор проблем, требующих тщательной переоценки и адаптации текущих производственных процессов.

Одним из основных преимуществ перехода на более крупные пластины является возможность значительного снижения затрат как на производство элементов, так и на упаковку модулей. Например, пластина M6 диаметром 166 мм обеспечивает технологическое время, сопоставимое с более старым стандартом M2, что позволяет снизить общие производственные расходы. Аналогичным образом, пластина M12 с длиной кромки 210 мм еще больше увеличивает эти преимущества экономии за счет оптимизации использования материалов и минимизации отходов.

Однако интеграция этих более крупных пластин в существующие производственные линии сопряжена с определенными трудностями. Совместимость оборудования становится критической проблемой, поскольку традиционное оборудование может быть не рассчитано на увеличенные размеры и вес пластин M6 и M12. Это требует технологической модернизации и инновационных решений для обеспечения бесперебойной интеграции и работы.

В контексте оборудования PECVD (Plasma-Enhanced Chemical Vapor Deposition), которое необходимо для улучшения поглощения света и снижения отражательной способности поверхности, адаптация имеет решающее значение. В частности, трубчатая система PECVD должна быть модифицирована для работы с пластинами большего размера. Это включает в себя изменение размера кварцевой трубки, длины температурной зоны, а также вспомогательных компонентов, таких как источники радиочастотного питания и системы подачи газа.

| Задача | Решение |

|---|---|

| Совместимость оборудования | Технологическая модернизация |

| Ограничения по размеру кварцевой трубки | Модификация структуры графитовой лодки |

| Ограничения по длине температурной зоны | Увеличение точек контроля температуры |

| Модернизация вспомогательных компонентов | Усовершенствование систем радиочастотного питания и газовых потоков |

Эти изменения не только решают насущные проблемы, связанные с большими пластинами, но и открывают путь для будущих достижений в отрасли. Инвестируя в эти модернизации, производители смогут использовать весь потенциал крупногабаритных пластин, что в конечном итоге приведет к более эффективным и экономичным производственным процессам.

Влияние на промышленность и развитие

Переход на кремниевые пластины большого размера, такие как M6 (166 мм) и M12 (210 мм), требует значительной адаптации оборудования и процессов, особенно в области химического осаждения из паровой фазы с усилением плазмы (PECVD). По мере того как солнечная промышленность стремится к повышению эффективности затрат и увеличению выхода продукции, роль технологии PECVD становится все более важной. Перед трубчатым PECVD, в частности, стоит двойная задача - повысить производительность и обеспечить совместимость с пластинами больших форматов.

Чтобы эффективно обслуживать и стимулировать развитие отрасли, трубчатый PECVD должен пройти несколько критических модернизаций. К ним относятся увеличение размеров кварцевых трубок для размещения более крупных пластин, оптимизация длины температурных зон для обеспечения равномерного покрытия, а также увеличение мощности радиочастотного питания и скорости потока газа для управления увеличенной площадью поверхности пластин. Каждая из этих модификаций необходима для поддержания высоких стандартов качества пленки и эффективности производства, которые имеют решающее значение для непрерывного развития солнечной промышленности.

Кроме того, переход на большие пластины - это не просто расширение масштабов производства; он предполагает всестороннюю переоценку существующих производственных парадигм. Отрасль должна внедрять инновации не только в конструкцию оборудования, но и в технологическую интеграцию, например, использовать оборудование PECVD "2 в 1" с обратной стороной, сочетающее пленки глинозема и нитрида кремния. Такая интеграция не только упрощает производственный процесс, но и способствует общему снижению затрат и повышению эффективности, которые сулят большие пластины.

По сути, адаптация трубчатого PECVD к большим размерам пластин - это микрокосм более широкого отраслевого сдвига в сторону более эффективных, масштабируемых и экономичных солнечных технологий. По мере того как эти адаптации будут закрепляться, они не только решат насущные проблемы, но и проложат путь для будущих инноваций в производстве солнечной энергии.

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы (PECVD) с трубчатой печью

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Система реактора для осаждения алмазных пленок методом плазменного химического осаждения из газовой фазы в микроволновом поле (MPCVD) для лабораторий и выращивания алмазов

Связанные статьи

- Преимущества и недостатки химического осаждения из паровой фазы (CVD)

- Исследование вращающихся трубчатых печей: Исчерпывающее руководство

- Процесс изготовления CVD-алмаза на машине MPCVD

- CVD-машины для нанесения тонких пленок

- Понимание PECVD: руководство по химическому осаждению из паровой фазы с плазменным усилением