Введение в технологию горячего изостатического прессования (HIP)

Определение и основные принципы

Горячее изостатическое прессование (HIP) - это сложная технология, в которой в качестве среды для передачи давления используются инертные газы, такие как азот и аргон. При этом методе изделие подвергается равномерному давлению со всех сторон в условиях высокой температуры и давления. Процесс включает в себя прессование и спекание продукта, что приводит к значительному улучшению плотности, однородности и общих характеристик.

Фундаментальный принцип HIP заключается в способности прикладывать изотропное давление, обеспечивая равномерную деформацию и уплотнение материала. Эта однородность имеет решающее значение для улучшения механических свойств и микроструктурной целостности материала. Инертные газы, используемые в процессе, не только способствуют передаче давления, но и предотвращают любые химические реакции, которые могут нарушить целостность материала.

Процесс HIP можно разделить на несколько основных этапов:

- Приближение и перегруппировка частиц: Вначале частицы в материале приближаются друг к другу и перестраиваются, заполняя пустоты и зазоры.

- Пластическая деформация: При увеличении давления частицы подвергаются пластической деформации, что приводит к дальнейшему уменьшению объема пустот.

- Диффузионная ползучесть: Наконец, в дело вступают механизмы диффузии, позволяющие частицам соединяться на атомном уровне, в результате чего получается полностью плотный и спеченный продукт.

Этот многоступенчатый процесс гарантирует, что конечный продукт не только соответствует, но и зачастую превосходит стандарты производительности, установленные традиционными методами производства. Сочетание высокой температуры и равномерного давления создает синергетический эффект, улучшающий свойства материала, что делает HIP незаменимой технологией в различных высокопроизводительных областях применения.

Историческое развитие и современное применение

Технология горячего изостатического прессования (HIP) получила широкое распространение во многих отраслях, внося значительный вклад в производство высококачественной продукции и разработку новых материалов. Изначально ее применение было сосредоточено в основном в аэрокосмической и авиационной промышленности, где требовались материалы с превосходными механическими свойствами и высокой надежностью. Со временем технология HIP распространилась на энергетику, транспорт, электротехнику, электронику, химическую промышленность и металлургию.

В аэрокосмической промышленности HIP используется для производства компонентов со сложной геометрией, требующих высокой прочности и малого веса, таких как лопатки турбин и структурные детали. Энергетический сектор использует HIP при создании компонентов для ядерных реакторов и газовых турбин, которые требуют исключительной прочности и устойчивости к высоким температурам и давлению. Транспортные приложения включают производство компонентов для автомобильных и железнодорожных систем, повышающих производительность и безопасность.

Электротехника и электроника также используют технологию HIP для разработки высокоэффективных материалов для электронных устройств и энергетических систем. В химической промышленности HIP используется для производства коррозионностойких компонентов и катализаторов, а в металлургии - для производства высокопрочных сплавов и ремонта металлических деталей.

Универсальность технологии HIP подтверждается и ее новыми применениями в новых областях. Например, ее используют для изготовления пористых материалов, обработки поверхностей, подготовки материалов высокой чистоты и даже в пищевой промышленности для целей стерилизации. Эти разнообразные области применения подчеркивают широкое влияние и потенциал технологии HIP в современных промышленных процессах.

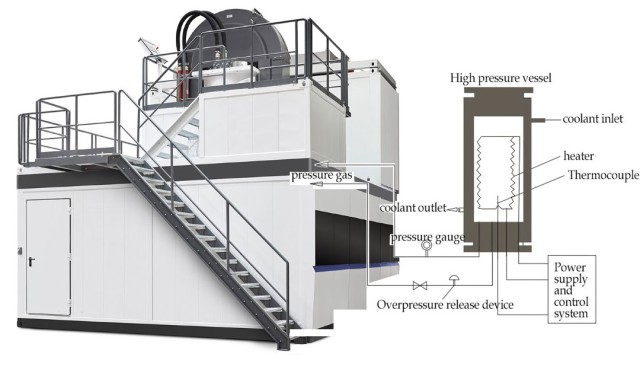

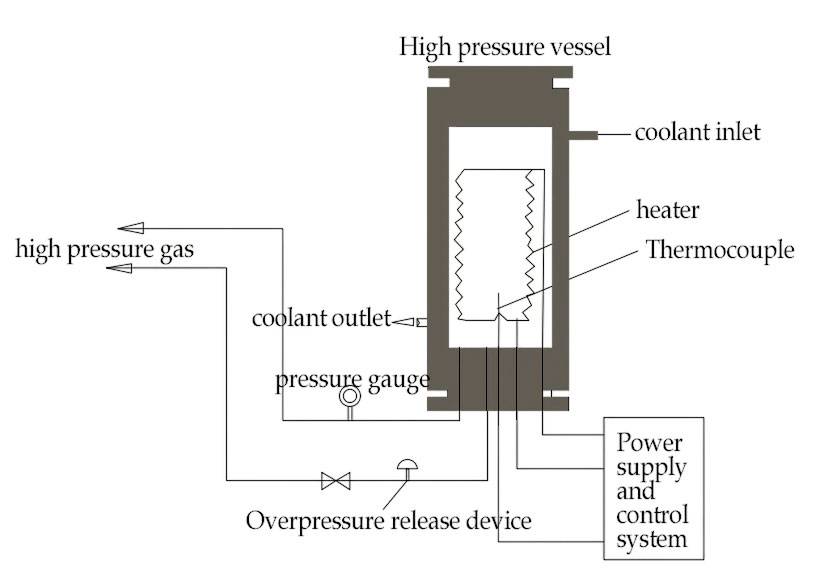

Компоненты и принципы работы оборудования HIP

Основные компоненты оборудования HIP

Оборудование, необходимое для технологии горячего изостатического прессования (HIP), включает в себя несколько важнейших компонентов, каждый из которых играет важную роль в процессе. К ним относятся сосуд высокого давления, нагревательная печь, компрессор, вакуумный насос, резервуар для хранения газа, система охлаждения и компьютерная система управления.

- Сосуд высокого давления: Это основной компонент системы HIP. Он спроектирован таким образом, чтобы выдерживать экстремальные давления и температуры, обеспечивая надежную изоляцию материалов, подвергающихся обработке.

- Нагревательная печь: Печь отвечает за нагрев материалов до требуемой температуры и имеет решающее значение для начала процесса спекания.

- Компрессор: Этот компонент создает необходимое давление для уплотнения материалов, обеспечивая их однородность и плотность.

- Вакуумный насос: Перед подачей давления вакуумный насос удаляет воздух и другие газы из системы, создавая контролируемую среду для процесса HIP.

- Резервуар для хранения газа: Хранит инертный газ, используемый в качестве среды для создания давления, обеспечивая его постоянную подачу во время процесса прессования.

- Система охлаждения: После прессования и спекания система охлаждения быстро охлаждает материалы, чтобы предотвратить любые нежелательные реакции и стабилизировать конечный продукт.

- Компьютерная система управления: Управляет и контролирует все аспекты процесса HIP, от контроля температуры и давления до сбора и анализа данных, обеспечивая точность и эффективность.

Каждый из этих компонентов тщательно продуман для гармоничной работы, что позволяет технологии HIP производить высококачественные, плотные и однородные продукты в различных отраслях промышленности.

Технологический процесс и механизмы уплотнения

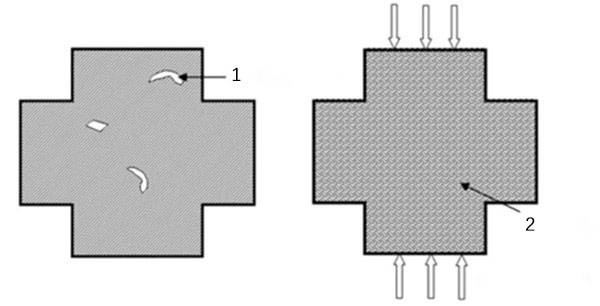

Процесс горячего изостатического прессования (HIP) представляет собой тщательно продуманную последовательность этапов, которые в совокупности способствуют уплотнению порошковых материалов. Этот процесс можно разделить на три основные стадии: сближение и перегруппировка частиц, пластическая деформация и диффузионная ползучесть. Каждая из этих стадий играет решающую роль в достижении желаемого уровня плотности, и зачастую они работают не последовательно, а в тандеме.

На начальной стадиисближение и перегруппировка частицчастицы порошка приближаются друг к другу и реорганизуются для оптимизации плотности их упаковки. Эта стадия имеет решающее значение для создания основы для последующих процессов уплотнения. Частицы перемещаются и выравниваются таким образом, чтобы минимизировать пустоты и максимизировать точки контакта, создавая более плотную структуру.

Второй этап,пластическая деформациявключает в себя приложение механического напряжения, которое заставляет частицы порошка пластически деформироваться. Этой деформации способствуют высокое давление и температура, поддерживаемые в процессе HIP. По мере деформации частицы заполняют пустоты, оставшиеся после стадии перегруппировки, что еще больше снижает общую пористость материала.

Последняя стадия,диффузионная ползучестьИменно здесь процесс уплотнения достигает своего зенита. Под воздействием устойчивой высокой температуры и давления диффузия атомов становится значительной. Эта диффузия позволяет устранить остаточные пустоты и микротрещины, что приводит к получению практически полностью плотного материала, не содержащего значительных внутренних дефектов. Одновременное выполнение этих этапов обеспечивает превращение порошка в высокоплотный, однородный и механически прочный конечный продукт.

| Стадия | Описание |

|---|---|

| Сближение и перегруппировка частиц | Частицы порошка сближаются и реорганизуются для оптимальной упаковки. |

| Пластическая деформация | Частицы пластически деформируются под воздействием высокого давления и температуры. |

| Диффузионная ползучесть | Атомная диффузия устраняет пустоты и микротрещины, достигая полного уплотнения. |

Этот многоступенчатый процесс не только улучшает механические свойства материала, но и обеспечивает однородность всего изделия, что делает его пригодным для применения в таких сложных отраслях, как аэрокосмическая, автомобильная и энергетическая.

Области применения технологии HIP

Обработка отливок с целью уплотнения

Технология горячего изостатического прессования (HIP) играет важную роль как в уплотнении новых отливок, так и в ремонте бывших в употреблении, эффективно восстанавливая их характеристики до первозданного уровня. Устраняя внутренние дефекты, такие как микропористость и микротрещины, HIP обеспечивает соответствие отливок самым высоким стандартам качества материала. Этот процесс особенно важен для таких материалов, как алюминий, титан и высокотемпературные сплавы, где скорость охлаждения в процессе формовки может привести к неравномерности внутренней структуры.

Например, в случае с титановыми сплавами, несмотря на значительный прогресс в технологиях точного литья, HIP остается обязательным этапом последующей обработки. Применение давления газа при повышенных температурах вызывает пластическую деформацию и диффузионное сцепление, тем самым устраняя внутреннюю микропористость и повышая общие механические свойства отливок.

Преимущества HIP при уплотнении отливок многообразны. Она не только повышает однородность продукции за счет снижения вариаций механических свойств, но и значительно улучшает основные показатели. Например, прочность на растяжение и стойкость обычно увеличивается примерно на 5 %, а пластичность может повыситься на 50 %. Более того, усталостные свойства отливок, обработанных HIP, могут улучшиться в десять раз, что позволяет достичь усталостной долговечности, сравнимой с деформируемыми сплавами. Это улучшение распространяется и на другие критические свойства, такие как ударная вязкость, вязкость и качество обработки поверхности.

Таким образом, роль HIP в уплотнении отливок является ключевой, предлагая путь к оптимизации характеристик отливок и расширению их применимости в новых и более требовательных областях.

Плакирование и диффузионное склеивание композитов

Технология горячего изостатического прессования (HIP) предлагает передовые методы улучшения характеристик материалов с помощью таких процессов, как плакирование и диффузионное склеивание композитов. Эти методы особенно ценны для соединения разнородных материалов, что может значительно повысить общую прочность и долговечность компонентов.

Диффузионное склеивание: Универсальный процесс

Диффузионное склеивание, ключевой аспект технологии HIP, позволяет бесшовно соединять как схожие, так и разнородные материалы, как в порошковом, так и в твердом виде. Этот процесс устраняет необходимость в традиционных методах сварки, сокращая количество сварных швов и связанных с ними проверок. В результате получается более надежный и экономически эффективный производственный процесс.

Плакирование: Оптимизация использования материалов

Плакирование с помощью HIP позволяет формировать компоненты из высококачественных или дорогих материалов только в критических областях. Такое стратегическое использование материалов не только снижает общие затраты, но и гарантирует, что наиболее ответственные участки компонента получат материалы самого высокого качества. Например, в аэрокосмической отрасли это может означать использование легких сплавов в некритичных областях и высокопрочных сплавов в областях, подверженных экстремальным нагрузкам.

Преимущества плакирования HIP и диффузионного склеивания

| Преимущество | Описание |

|---|---|

| Сокращение количества сварных швов | Исключение или уменьшение количества сварных швов, что сводит к минимуму потенциальные точки отказа. |

| Экономическая эффективность | Оптимизирует использование материалов, снижая потребность в дорогостоящих сплавах. |

| Улучшенные эксплуатационные характеристики | Повышение общей прочности и долговечности деталей благодаря бесшовному соединению. |

| Универсальность | Подходит для широкого спектра материалов, включая тугоплавкие и высокопрочные сплавы. |

Таким образом, наплавка HIP и диффузионное склеивание композитов - это революционные процессы, которые не только улучшают характеристики материалов, но и обеспечивают значительные экономические и эксплуатационные преимущества. Независимо от того, применяются ли они для соединения двух деталей или для создания слоистых структур, эти технологии необходимы для расширения возможностей современного машиностроения и производства.

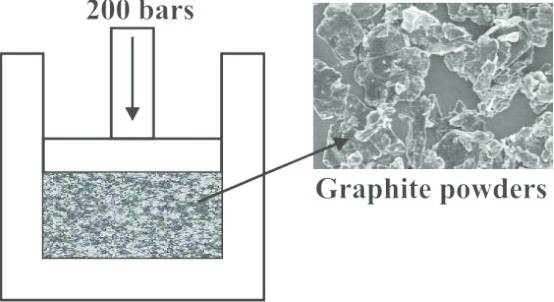

Консолидация порошка в различных материалах

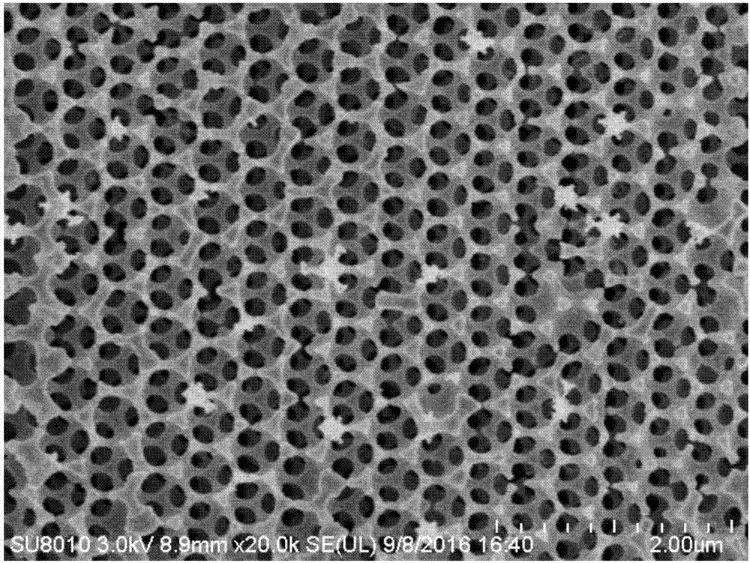

Горячее изостатическое прессование (HIP) - это универсальная технология, используемая для консолидации широкого спектра материалов, включая высокотемпературные сплавы, цементированный карбид, быстрорежущую сталь, керамические материалы и титановые сплавы. Этот процесс значительно улучшает характеристики этих материалов и снижает производственные затраты, что делает его привлекательной альтернативой традиционным методам литья или деформационной обработки.

Основные материалы, получающие преимущества от HIP

| Тип материала | Области применения | Улучшение характеристик |

|---|---|---|

| Высокотемпературные сплавы | Аэрокосмическая промышленность, энергетика, транспорт | Повышенная прочность и долговечность |

| Цементированный карбид | Режущие инструменты, горное оборудование | Повышенная твердость и износостойкость |

| Высокоскоростная сталь | Станки, режущие инструменты | Повышенная эффективность резания |

| Керамические материалы | Электроника, автомобильная промышленность, медицинские приборы | Улучшенные тепловые и электрические свойства |

| Титановые сплавы | Аэрокосмическая промышленность, медицинские имплантаты | Снижение веса и улучшение биосовместимости |

Этапы процесса консолидации HIP

- Подготовка: Порошок смешивается с летучим связующим и формуется в требуемую форму под давлением при температуре окружающей среды. Для этого этапа необходима контролируемая атмосфера с защитными газами.

- Нагрев и консолидация: Материал нагревается до температуры чуть ниже точки плавления, активируя образование мартенситных кристаллических микроструктур.

- Слияние частиц: Частицы становятся плотнее и в конечном итоге сливаются вместе, этот процесс можно ускорить с помощью жидкофазного спекания (LPS).

- Затвердевание: Материал охлаждается и затвердевает, образуя единую массу с улучшенными свойствами.

Консолидируя эти материалы с помощью HIP, промышленные предприятия могут получить компоненты более высокого качества с превосходными эксплуатационными характеристиками, что делает HIP незаменимой технологией в современном производстве.

Новые применения в новых областях

Технология горячего изостатического прессования (HIP) не ограничивается традиционными промышленными применениями; она также активно исследуется в новых областях, расширяя сферу своего применения. Одной из наиболее перспективных областей является использование HIP для обработки пористых материалов. Применяя равномерное давление и высокие температуры, HIP может эффективно закрывать поры и микротрещины, повышая структурную целостность и эксплуатационные характеристики этих материалов.

При обработке поверхностей HIP предлагает уникальное решение для повышения долговечности и функциональности поверхностей. Эта технология может быть использована для создания твердых, износостойких покрытий на компонентах, что значительно продлевает срок их службы в жестких условиях. Кроме того, HIP используется для подготовки высокочистых материалов, где способность достигать равномерного уплотнения имеет решающее значение для получения материалов исключительной чистоты и однородности.

Еще одна интересная область применения HIP - пищевая промышленность, где ее исследуют для целей стерилизации. Условия высокого давления и высокой температуры, обеспечиваемые HIP, могут эффективно уничтожать микроорганизмы, что делает его потенциальной альтернативой традиционным методам стерилизации. Это применение не только подчеркивает универсальность технологии HIP, но и открывает новые возможности для ее использования в обеспечении безопасности и качества пищевых продуктов.

| Область применения | Конкретное применение HIP |

|---|---|

| Пористые материалы | Закрытие пор и микротрещин, повышение структурной целостности |

| Обработка поверхности | Создание твердых, износостойких покрытий, продление срока службы |

| Подготовка материалов высокой чистоты. | Достижение равномерного уплотнения, производство материалов высокой чистоты |

| Пищевая промышленность | Стерилизация, обеспечение безопасности и качества пищевых продуктов |

Эти новые области применения демонстрируют адаптивность и инновационный потенциал технологии HIP, что позволяет предположить, что ее влияние будет продолжать расширяться в различных отраслях промышленности.

Заключение и перспективы на будущее

Влияние на современные производственные технологии

Технология горячего изостатического прессования (HIP) оказала значительное влияние на современное производство, способствуя созданию инновационных материалов и расширяя свое влияние во многих технических областях. Эта технология, использующая инертные газы, такие как азот и аргон, для создания равномерного давления при высоких температурах, произвела революцию в процессах уплотнения материалов. Получаемые в результате материалы отличаются исключительной плотностью, однородностью и производительностью, что имеет решающее значение для передовых приложений в таких отраслях, как аэрокосмическая промышленность, энергетика и электроника.

Одним из ключевых преимуществ технологии HIP является ее способность объединять порошки в полностью плотные материалы без использования дополнительных связующих веществ или средств для спекания. Эта возможность особенно ценна при производстве высокотемпературных сплавов, цементированных карбидов и керамических материалов, где достижение высокой плотности и прочности имеет большое значение. Процесс включает в себя три основных этапа - сближение и перегруппировку частиц, пластическую деформацию и диффузионную ползучесть, - все из которых действуют одновременно для достижения оптимального уплотнения.

Кроме того, технология HIP нашла новое применение в развивающихся областях, таких как обработка пористых материалов и получение высокочистых материалов. Например, в настоящее время изучается возможность ее использования для стерилизации пищевых продуктов, что демонстрирует ее универсальность и потенциал за пределами традиционных промышленных применений. Способность HIP восстанавливать и уплотнять использованные отливки, возвращая им практически новые характеристики, еще раз подчеркивает ее ценность в современном производстве.

Таким образом, роль технологии HIP в современном производстве многогранна, она стимулирует прогресс в материаловедении и расширяет сферу применения в различных отраслях промышленности. Ее постоянное развитие и адаптация обещают открыть еще больше инновационных применений в будущем.

Связанные товары

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная высокотемпературная вакуумная трубчатая печь

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

Связанные статьи

- Электрический лабораторный холодный изостатический пресс (CIP): Области применения, преимущества и персонализация

- Принцип и процесс холодного изостатического прессования

- Применение технологии горячего изостатического прессования при приготовлении специальной керамики

- Понимание холодного изостатического прессования и его применения

- Применение технологии горячего изостатического прессования при литье высокотемпературных сплавов на основе никеля