Введение в специальную керамику и технологию горячего изостатического прессования

Важность формовки и спекания при подготовке керамики

Формование и спекание являются ключевыми этапами в создании специальной керамики, существенно влияющими на ее конечные эксплуатационные характеристики. Процесс спекания включает в себя превращение порошкообразного керамического материала в плотную твердую форму путем нагрева ниже температуры плавления. Этот нагрев вызывает твердофазную диффузию, которая связывает отдельные частицы вместе, в результате чего получается материал с повышенной прочностью и уменьшенной пористостью. Исторически этот метод веками использовался для производства глины, керамики и кирпича, но с тех пор его применение расширилось и теперь включает в себя современную керамику, стекло и металлы.

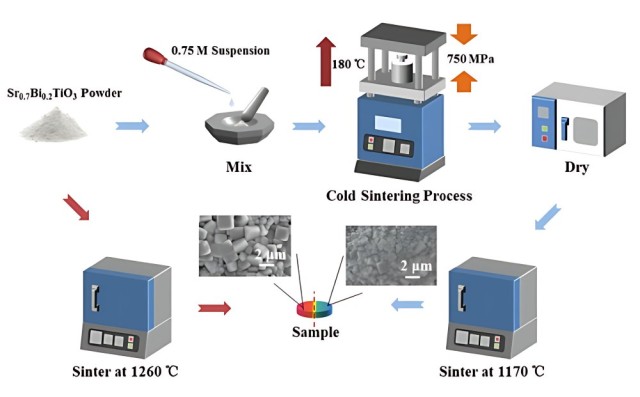

Типичная процедура спекания керамических порошков включает несколько тщательных этапов: сначала формируется суспензия путем равномерного смешивания воды, связующего вещества, дефлокулянта и необожженного керамического порошка. Затем эта суспензия высушивается распылением для получения тонкого порошка, который впоследствии формуется в зеленое тело. Зеленое тело подвергается низкотемпературному нагреву, чтобы сжечь связующее вещество, а затем высокотемпературному спеканию, чтобы сплавить керамические частицы. Эта последовательность этапов обеспечивает плотность материала и его структурную целостность.

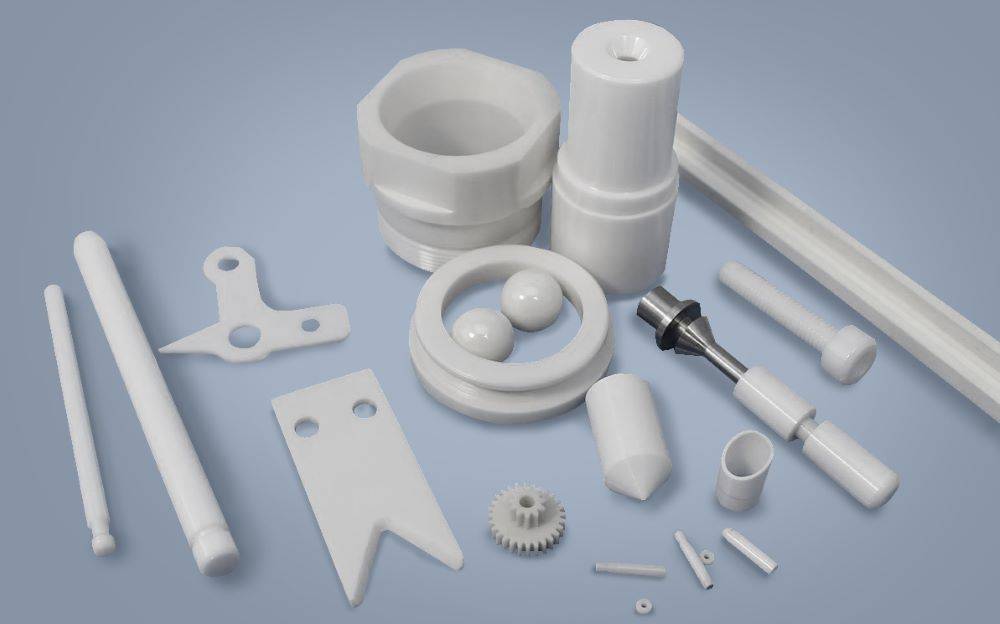

Передовой технологией, объединяющей формование и спекание, является горячее изостатическое прессование (HIP). В технологии HIP одновременно применяются тепло и давление, что не только ускоряет процесс уплотнения, но и улучшает общие характеристики керамики. Наблюдение за кривой "расширение-температура" с помощью оптического дилатометрического термического анализа позволяет точно отслеживать ключевые температуры, такие как фазовый переход и стеклование, обеспечивая оптимальные условия спекания. Такой подход с использованием двух сил особенно полезен при создании сложных 3D-форм, поскольку позволяет минимизировать дефекты и улучшить механические свойства материала.

Таким образом, синергия между процессами формования и спекания, особенно при использовании таких технологий, как HIP, играет важную роль в производстве высококачественной специальной керамики с превосходными эксплуатационными характеристиками.

Историческая и систематическая подготовка специальной керамики

Эволюция процесса приготовления специальной керамики была тесно связана с развитием человеческой цивилизации. Изначально применяемые методы были в значительной степени интуитивными и опытными, опирающимися на накопленные знания и практику, передаваемые из поколения в поколение. Эти ранние методы часто были рудиментарными, включали простую ручную лепку и рудиментарные процессы обжига, которых было достаточно для ограниченного применения в то время.

По мере развития общества менялось и понимание и применение керамических материалов. Появление систематических подходов в индустриальную эпоху ознаменовало значительный сдвиг. В этот период были введены более контролируемые и научные методы, такие как использование точного температурного контроля и применение передовых материалов. Систематический подход позволил добиться большей последовательности и надежности в производстве керамики, проложив путь к созданию более сложных и высокопроизводительных приложений.

В современную эпоху интеграция информационных технологий произвела революцию в этой области. Информационная эпоха привела к смене парадигмы, позволив разработать сложные вычислительные модели и инструменты моделирования, которые оптимизируют каждый этап процесса подготовки керамики. Это привело к созданию высокоспециализированных керамических изделий с беспрецедентными свойствами, предназначенных для широкого спектра передовых технологических применений. Путь от интуитивного мастерства к систематической точности подчеркивает непрерывную эволюцию и адаптивность керамической технологии к требованиям постоянно прогрессирующего мира.

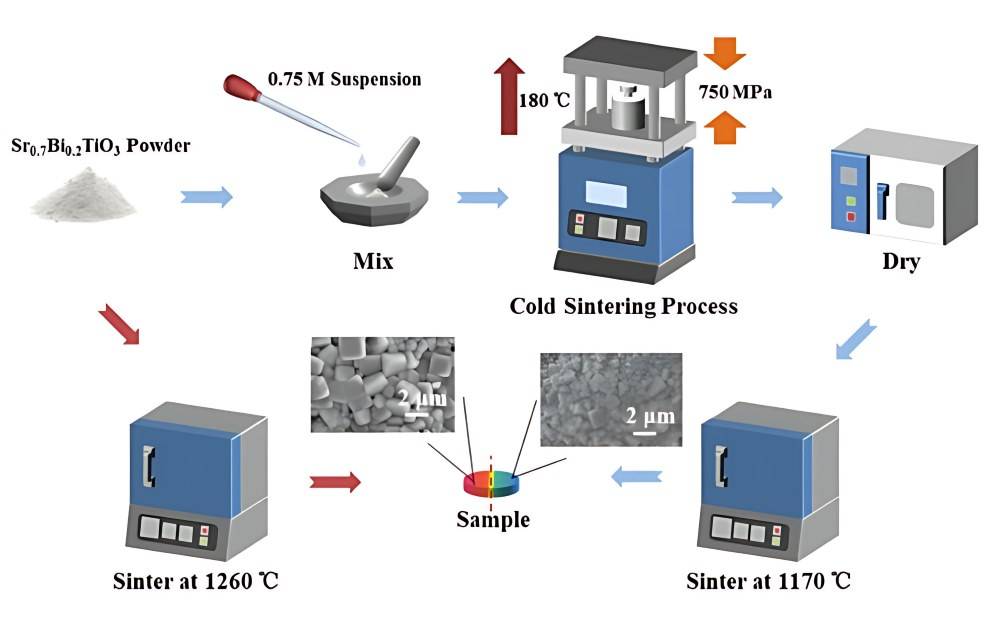

Характеристики и развитие специальных керамических изделий

Сериализация, экологизация и информатизация

Специальные керамические изделия характеризуютсяСериализация,экологизациейиинформатизация. Эти черты не только определяют современную эволюцию керамики, но и подчеркивают ее актуальность в современной промышленности.

Сериализация в керамическом производстве оптимизирует процесс разработки, значительно снижая затраты. Стандартизируя определенные аспекты производства, производители могут сократить количество отходов и повысить эффективность. Кроме того, сериализация позволяет повысить степень кастомизации, позволяя создавать продукты, отвечающие конкретным потребностям клиентов, будь то размер, форма или функциональность.

Экологизация еще один важный аспект, направленный на минимизацию воздействия керамического производства на окружающую среду. Это предполагает использование экологически чистого сырья, эффективную переработку ресурсов и сокращение вредных выбросов. Например, переработка отходов производства позволяет снизить потребность в новых ресурсах, тем самым сохраняя природные запасы. Кроме того, экологичные методы могут привести к созданию продуктов, которые не только долговечны, но и экологически ответственны.

Информатизация представляет собой интеграцию современных технологий в производственный процесс. Это включает в себя использование передовых датчиков, аналитику данных и автоматизацию для повышения качества продукции и эффективности производства. Например, системы мониторинга в режиме реального времени позволяют выявлять дефекты на ранних этапах производственного цикла, что дает возможность немедленно принять меры по их устранению. Кроме того, цифровые инструменты позволяют оптимизировать производственные графики и распределение ресурсов, что ведет к более эффективному использованию энергии и материалов.

Таким образом, сериализация, экологизация и информатизация специальных керамических изделий играют ключевую роль в решении как экономических, так и экологических проблем. Эти стратегии гарантируют, что керамическое производство останется конкурентоспособным и устойчивым в долгосрочной перспективе.

Развитие отрасли и проблемы

Промышленность специальной керамики сталкивается с серьезными проблемами, в первую очередь с нехваткой важнейших ресурсов и растущими затратами на производство. Эти проблемы носят не только экономический характер; они тесно переплетаются с экологическими проблемами. Добыча и переработка сырья, такого как фарфоровый камень и фарфоровая глина, часто приводят к ухудшению состояния окружающей среды, что требует соблюдения строгих экологических норм и правил.

Чтобы преодолеть эти препятствия, отрасль должна применять двойной подход: повышать эффективность использования ресурсов и внедрять устойчивые практики. Например, использование технологии горячего изостатического прессования (HIP) не только оптимизирует процесс спекания, но и сокращает потребление энергии и образование отходов. Эта технология, одновременно осуществляющая формование и спекание, играет ключевую роль в создании высокоэффективной керамики, отвечающей как промышленным, так и экологическим стандартам.

Более того, траектория развития отрасли должна соответствовать более широким экологическим целям. Это включает в себя переработку и повторное использование материалов для минимизации отходов и внедрение более чистых технологий производства. Серийное производство керамических изделий, которое упрощает разработку и удовлетворяет разнообразные потребности, также играет решающую роль в снижении общего воздействия на окружающую среду. Сосредоточившись на экологизации и информатизации, отрасль сможет уменьшить воздействие на окружающую среду, сохранив при этом конкурентоспособное качество и эффективность продукции.

Таким образом, устойчивый рост отрасли специальной керамики зависит от ее способности балансировать между экономической жизнеспособностью и экологической ответственностью. Интеграция передовых технологий, таких как HIP, в сочетании со стратегическим управлением ресурсами и устойчивыми практиками, необходима для преодоления текущих проблем и обеспечения долгосрочной устойчивости отрасли.

Тенденции в технологии декорирования специальной керамики

Последние достижения в технологии декорирования специальной керамики значительно повысили степень интеграции продукции и разрушили традиционные границы спецификаций. Эти инновации не просто являются дополнительными улучшениями, а представляют собой смену парадигмы в разработке и производстве керамики. Ключевыми факторами, определяющими эти тенденции, являются разработка передовых материалов, таких как микрокристаллическое стекло и полупрозрачная керамика, которые предлагают беспрецедентные эстетические и функциональные возможности.

Микрокристаллическое стекло, например, сочетает в себе прочность стекла и кристаллическую структуру керамики, в результате чего получаются материалы, которые одновременно прочны и визуально привлекательны. Этот материал особенно подходит для применения в элитных областях, где важны как форма, так и функциональность, например, в элитных потребительских товарах и архитектурных элементах. Прозрачная керамика, с другой стороны, обеспечивает уникальное сочетание прозрачности и прочности, что делает ее идеальной для применений, требующих пропускания света без ущерба для структурной целостности.

Более того, эти материалы не ограничиваются традиционным применением в керамике. Они находят применение в самых разных отраслях, от электроники до здравоохранения, где их уникальные свойства могут быть использованы для создания инновационных продуктов. Например, полупрозрачная керамика используется в медицинских имплантатах и устройствах, где ее способность пропускать свет при сохранении механической прочности имеет неоценимое значение.

В целом, тенденции в технологии декорирования специальной керамики характеризуются движением в сторону более высокой интеграции и разрушением традиционных границ. Такие инновации, как микрокристаллическое стекло и полупрозрачные материалы, находятся в авангарде этой революции, стимулируя развитие новых областей применения и рынков специальной керамики.

Применение технологии горячего изостатического прессования при подготовке керамики

Подготовка сырья

Высококачественное сырье, такое как фарфоровый камень и фарфоровая глина, является необходимым условием для производства специальной керамики. Эти материалы должны пройти тщательную обработку, чтобы достичь желаемой консистенции и качества. Первоначально сырье измельчается до мелких частиц, которые затем смешиваются с водой для получения вязкой эмульсии. Эта эмульсия служит основой для производства керамики, обеспечивая равномерное распределение компонентов и оптимальную пластичность для формования.

Процесс подготовки включает в себя несколько важнейших этапов:

-

Измельчение и просеивание: Сырье измельчается до состояния тонкого порошка и пропускается через сита для обеспечения равномерного размера частиц, что имеет решающее значение для однородности конечного продукта.

-

Смешивание и гомогенизация: Измельченные материалы смешиваются с водой до образования суспензии. Затем эта суспензия подвергается интенсивному перемешиванию для достижения однородной консистенции, предотвращая любые локальные изменения в составе.

-

Обезвоздушивание: Суспензия подвергается процессу обезвоздушивания для удаления пузырьков воздуха, которые могут привести к дефектам в конечном керамическом изделии. Этот этап необходим для получения плотной и однородной структуры.

Получаемая вязкая эмульсия необходима не только для первоначального формования керамических изделий, но и играет важную роль в последующем процессе спекания, когда материалы нагреваются для формирования твердой массы. Качество подготовки сырья напрямую влияет на конечные свойства керамики, такие как прочность, долговечность и эстетические качества.

Таким образом, тщательная подготовка сырья является краеугольным камнем керамического производства, гарантирующим, что последующие этапы производственного процесса будут построены на прочном и стабильном фундаменте.

Подготовка моделей с помощью технологии HIP

Технология горячего изостатического прессования (HIP) революционизирует процесс подготовки специальной керамики, значительно повышая ее прочность. Это достигается в основном за счет двух ключевых механизмов: снижения температуры и времени спекания, а также предотвращения деградации керамической матрицы.

Во-первых, технология HIP позволяет существенно снизить температуру и время спекания, необходимые для производства высококачественной керамики. Традиционные методы часто требуют высоких температур и длительного времени, что может привести к неэффективному использованию энергии и увеличению производственных затрат. Технология HIP, напротив, оптимизирует эти параметры, делая процесс более энергоэффективным и экономичным. Снижение температуры и времени имеет решающее значение для сохранения структурной целостности керамических материалов, гарантируя сохранение ими желаемых свойств без ущерба для качества.

Во-вторых, технология HIP эффективно снижает деградацию волокон или вискеров в керамической матрице. Эти добавки играют важную роль в повышении механических свойств керамики, таких как прочность и вязкость. Однако они подвержены деградации в процессе высокотемпературного спекания. Технология HIP решает эту проблему, создавая более контролируемую и однородную среду, тем самым сохраняя целостность этих важнейших компонентов. Такое сохранение очень важно для характеристик конечного продукта, поскольку оно гарантирует, что керамика сохранит свои улучшенные механические свойства, что делает ее пригодной для широкого спектра сложных применений.

Таким образом, технология HIP не только упрощает процесс спекания, но и обеспечивает сохранность важнейших добавок в керамической матрице, что позволяет получать превосходные керамические изделия с повышенной прочностью и долговечностью.

Подготовка и техника обжига

Современные методы обжига произвели революцию в керамической промышленности, в частности, благодаря использованию угольных и электрических печей. Эти передовые методы значительно повысили энергоэффективность и контроль, что привело к заметному улучшению выхода продукции и экологической устойчивости.

Одним из ключевых преимуществ современных методов обжига является точность, которую они обеспечивают. Электрические печи, например, позволяют точно контролировать температуру, что очень важно для достижения желаемых свойств керамики. Такая точность не только обеспечивает однородность конечного продукта, но и сводит к минимуму потери энергии, способствуя тем самым более устойчивому производственному процессу.

Угольные печи, с другой стороны, были адаптированы для использования современных технологий сжигания, которые сокращают выбросы и повышают тепловую эффективность. Оптимизируя процесс обжига, эти печи позволяют добиться более высокого выхода продукции при минимальном воздействии на окружающую среду. Такое двойное внимание к эффективности и защите окружающей среды подчеркивает приверженность отрасли к устойчивому развитию.

Кроме того, интеграция передовых датчиков и автоматизации в процессы обжига еще больше упростила работу. Эти технологии позволяют осуществлять мониторинг и корректировку в режиме реального времени, обеспечивая оптимальные условия обжига в любое время. Такой уровень контроля не только повышает качество керамических изделий, но и снижает вероятность возникновения дефектов, повышая тем самым общую эффективность производства.

Таким образом, внедрение современных технологий обжига с использованием угольных и электрических печей не только повысило энергоэффективность и контроль, но и сыграло ключевую роль в повышении выхода продукции и защите окружающей среды в керамической промышленности.

Контроль и оценка керамических изделий

Послеобжиговый контроль - важнейший этап производства керамических изделий, гарантирующий, что на рынок попадет только высококачественная продукция. Этот процесс включает в себя тщательный осмотр каждого изделия с целью выявления любых дефектов или несоответствий, которые могли возникнуть в процессе обжига. Дефектные изделия подвергаются тщательной оценке, чтобы определить, можно ли их спасти путем повторного обжига или они должны быть уничтожены, чтобы соблюсти строгие стандарты качества, которые определяют индустрию.

Процесс проверки обычно включает в себя визуальную оценку, механические испытания, а иногда даже передовые методы неразрушающего контроля (NDT), такие как ультразвуковой контроль или рентгеновская визуализация. Эти методы помогают выявить внутренние дефекты, которые могут быть не видны невооруженным глазом, гарантируя, что конечный продукт не только эстетически привлекателен, но и конструктивно надежен и долговечен.

Кроме того, критерии оценки часто согласуются с отраслевыми стандартами и спецификациями заказчика, что гарантирует, что керамические изделия не только соответствуют, но и превосходят ожидания. Такой строгий подход не только защищает репутацию производителя, но и обеспечивает удовлетворенность клиентов, что имеет первостепенное значение для сохранения конкурентного преимущества на рынке.

Связанные товары

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Вакуумная машина для холодной заливки образцов

- Высокоэнергетическая всенаправленная планетарная шаровая мельница для лаборатории

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

Связанные статьи

- Холодное изостатическое прессование (CIP): проверенный процесс высокопроизводительного производства деталей

- Этапы работы автоматического изостатического пресса

- Комплексное применение технологии холодного изостатического прессования

- Применение технологии горячего изостатического прессования при литье высокотемпературных сплавов на основе никеля

- Изучение областей применения изостатического прессования