Введение в технологию холодного изостатического прессования

Определение и механизм

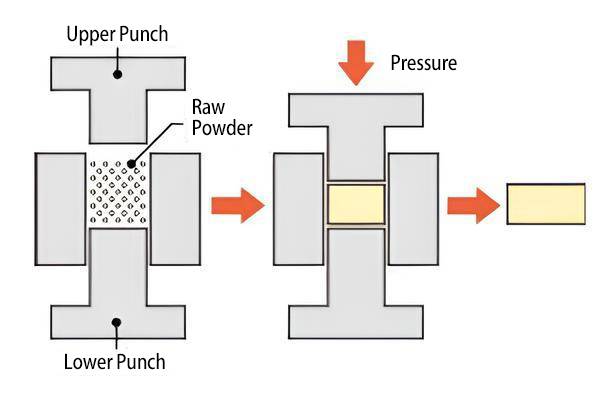

Технология холодного изостатического прессования - это сложный процесс, обеспечивающий изостатическое прессование при температуре окружающей среды. В этом методе в качестве материала для пресс-формы используется резина или пластик, которые затем подвергаются давлению через жидкую или эластомерную среду. Давление может достигать 600 МПа, обеспечивая равномерное сжатие по всем направлениям.

Механизм холодного изостатического прессования заключается в заключении материала в гибкую форму, обычно изготовленную из резины или пластика. Затем эта форма погружается в сосуд под давлением, заполненный жидкостью или эластомером. При подаче давления среда равномерно распределяет усилие, сжимая материал со всех сторон. Этот процесс обеспечивает высокую и постоянную плотность материала, что делает его идеальным для применений, требующих точного контроля формы и плотности.

Ключевыми компонентами системы являются сосуд под давлением, гибкая пресс-форма и среда под давлением. Сосуд высокого давления рассчитан на высокое давление, что обеспечивает безопасность и эффективность процесса прессования. Гибкая пресс-форма, изготовленная из таких материалов, как резина или пластик, позволяет формировать сложные геометрические формы, не нарушая целостности материала. Среда давления, будь то жидкость или эластомер, играет решающую роль в равномерном распределении давления, обеспечивая тем самым изостатические условия.

Эта технология особенно выгодна в тех отраслях, где сохранение формы и плотности материалов имеет решающее значение. Она позволяет преодолеть ограничения традиционных методов прессования, которые часто приводят к искажению формы и неравномерной плотности. Обеспечивая равномерное распределение давления, технология холодного изостатического прессования позволяет производить высококачественные компоненты с минимальной усадкой и превосходным контролем формы.

Преимущества холодного изостатического прессования

Холодное изостатическое прессование (CIP) обладает рядом преимуществ, которые повышают качество и эффективность производственного процесса. Одним из наиболее значимых преимуществ являетсяравномерная плотность которая достигается в зеленых листах. Такая однородность обеспечивает равномерную усадку материала в ходе последующих процессов, таких как спекание, что очень важно для сохранения точности размеров и целостности конструкции. Равномерное распределение давления по всем частям материала является ключевым фактором в достижении этой однородности, поскольку оно устраняет возможность колебаний плотности, которые могут привести к дефектам или несоответствиям в конечном продукте.

Кроме того, CIP значительно улучшаетзеленая прочностьпод которой понимается способность материала выдерживать манипуляции до полного затвердевания. Высокая "зеленая" прочность позволяет быстрее спекать и обрабатывать материал, тем самым увеличивая оборот производства и сокращая общее время обработки. Эта прочность также облегчает работу с тонкими формами и структурами, упрощая производство сложных геометрических форм без нарушения целостности материала.

Еще одним заметным преимуществом являетсяравномерная прочность придаваемая изделию. В отличие от одноосного прессования, СИП обеспечивает более однородные свойства изделия, позволяя с большей точностью контролировать размеры готового продукта. Такая однородность особенно важна в отраслях, где критически важны точные технические характеристики, например, при производстве высокоточных компонентов для аэрокосмической промышленности или медицинского оборудования.

Кроме того, CIP обеспечиваетбольшая гибкость в отношении формы и размера готового изделия. Она позволяет создавать изделия с большим соотношением сторон, например, длинные тонкие гранулы, которые сложно изготовить с помощью других методов прессования. Эта гибкость распространяется на обработку материалов с различными характеристиками и формами, что еще больше расширяет спектр областей применения, для которых подходит СИП.

Наконец, способность технологии улучшать уплотнение порошка приводит к повышению плотности, что необходимо для получения высокоэффективных материалов. Улучшенное уплотнение не только повышает механические свойства материала, но и сокращает время цикла, тем самым повышая общую производительность.

Применение в промышленности

Порошковая металлургия

Холодное изостатическое прессование играет ключевую роль в порошковой металлургии, особенно в производстве сложных крупногабаритных деталей. Эта технология помогает изготавливать валки из карбида цементита сложной формы, которые необходимы для различных промышленных применений, в том числе для производства верхних молотков, используемых в производстве искусственных алмазов. Этот процесс также позволяет обрабатывать порошковые материалы со значительным отношением высоты к диаметру, обеспечивая равномерную плотность и минимальные искажения.

В контексте порошковой металлургии холодное изостатическое прессование - это не просто производственный метод, а краеугольный камень точного машиностроения. Оно позволяет создавать материалы, недостижимые традиционными методами плавки или формовки. Например, карбид вольфрама, материал, известный своей твердостью и износостойкостью, часто производится с помощью методов порошковой металлургии. Эти методы предполагают соединение частиц карбида вольфрама с кобальтом, в результате чего получается материал, незаменимый для режущих инструментов и различных промышленных применений.

Кроме того, универсальность холодного изостатического прессования распространяется на изготовление широкого спектра компонентов, включая спеченные фильтры, пористые подшипники, пропитанные маслом, и электрические контакты. Процесс спекания, являющийся неотъемлемой частью порошковой металлургии, обеспечивает скрепление частиц порошка при температуре чуть ниже температуры плавления основного металла. В результате получаются детали, которые не только отличаются высокой точностью, но и обладают превосходными механическими свойствами.

Значение холодного изостатического прессования в порошковой металлургии трудно переоценить. Этот процесс развивался вместе с технологическим прогрессом, став основным методом производства таких важных компонентов, как втулки, подшипники и шестерни. Устраняя необходимость в субтрактивных производственных процессах, он не только сокращает отходы материалов, но и повышает экономическую эффективность конечного продукта.

Обработка пищевых продуктов

В сфере пищевой промышленности холодное изостатическое прессование (CIP) становится ключевым методом низкотемпературной стерилизации и инактивации ферментов. Этот метод не только обеспечивает уничтожение вредных микроорганизмов, но и эффективно деактивирует ферменты, которые в противном случае могли бы привести к порче. Благодаря поддержанию низкотемпературной среды CIP сохраняет присущие пищевым продуктам качества, включая их первоначальный вкус, яркий цвет и питательную ценность.

Процесс включает в себя равномерное давление на пищевые продукты, заключенные в гибкую форму, обычно изготовленную из резины или пластика, погруженную в жидкую или эластомерную среду. Равномерное давление, которое может достигать 600 МПа, обеспечивает постоянную обработку продуктов, повышая их безопасность и качество. Низкая температура сводит к минимуму риск термической деградации, характерной для традиционных высокотемпературных методов стерилизации, что позволяет сохранить нежные вкусовые качества и текстуру продуктов.

Кроме того, способность CIP поддерживать высокую и равномерную плотность пищевых продуктов приводит к минимальной усадке и превосходному сохранению формы. Это особенно выгодно для продуктов, требующих точной формы и презентации, таких как нежная выпечка или сложные кондитерские изделия. Также следует отметить эффективность технологии в сохранении питательной ценности продуктов, поскольку она предотвращает потерю витаминов и минералов, которые часто разрушаются при высокотемпературной обработке.

Таким образом, холодное изостатическое прессование в пищевой промышленности представляет собой значительное достижение в технологии сохранения продуктов питания, обеспечивая баланс между безопасностью, качеством и питательной ценностью.

Керамика

Применение технологии холодного изостатического прессования в керамической промышленности особенно примечательно благодаря ее способности производить высококачественные специализированные керамические изделия. Среди них,глиноземные мелющие шары,жидкие трубки из титаната алюминияивысоковольтные электромагнитные изоляторы являются яркими примерами эффективности этой технологии. Эти изделия требуют исключительной механической, термической и химической стабильности - свойств, которыми издавна славилась традиционная керамика.

Исторически керамика ценилась за свою долговечность и универсальность, находя применение во всем - от сосудов для приготовления пищи до скульптурных фигур. Процесс изготовления обычно включает в себя придание желаемых форм глине, как отдельной, так и смешанной с такими материалами, как кварцевый песок. Затем эти формы высушиваются и затвердевают в процессе, известном как спекание, которое происходит в высокотемпературных печах.

С развитием технического прогресса сфера применения керамики значительно расширилась. Сегодня керамические изделия можно разделить на несколько групп, каждая из которых выигрывает от точности и однородности, обеспечиваемых технологией холодного изостатического прессования. Этот метод обеспечивает сохранение высокой плотности и минимальной усадки даже сложных форм, что делает его идеальным выбором для производства передовых керамических компонентов.

Связанные товары

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Вакуумная машина для холодной заливки образцов

- Наклонная вращающаяся трубчатая печь PECVD для плазмохимического осаждения из газовой фазы

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

Связанные статьи

- Этапы работы автоматического изостатического пресса

- Понимание холодного изостатического прессования и его применения

- Аддитивное производство для изостатического прессования: соединение новой технологии с традиционным производством

- Холодное изостатическое прессование (CIP): проверенный процесс высокопроизводительного производства деталей

- Принцип и процесс холодного изостатического прессования