Механизм порошкового формования

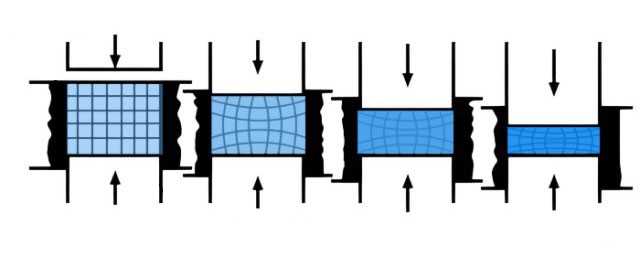

Миграция и накопление тяжелых частиц

На начальных этапах холодного изостатического прессования происходит значительное явление, известное какмиграция и накопление тяжелых частиц происходит. Этот процесс характеризуетсязначительное перемещение частиц в порошковой смеси. По мере перемещения частицы подвергаются динамической перестройке, которая имеет решающее значение для последующего уплотнения материала.

Одним из ключевых механизмов этой стадии являетсяэффект арочного моста. Это явление описывает, как мелкие частицы в смеси мигрируют и оседают в межпоровых пространствах или порах более крупных частиц. Этот процесс заполнения не является случайным, а регулируется принципами упаковки частиц и оптимизации плотности. Более мелкие частицы эффективноперекрывают зазоры между более крупными частицами, тем самым уменьшая общую пористость материала.

Эффект арочного моста особенно важен для достижения равномерного распределения плотности внутри прессованного продукта. Благодаря тому, что мелкие частицы заполняют пустоты, оставленные крупными, материал становится более компактным и менее пористым. Это первоначальное уплотнение закладывает основу для последующих этапов процесса прессования, на которых происходит дальнейшее уплотнение и консолидация.

Таким образом, этап миграции и накопления тяжелых частиц является основополагающим для общего успеха холодного изостатического прессования. Она закладывает основу для структурной целостности и плотности конечного продукта, оптимизируя распределение частиц и уменьшая пористость за счет эффекта арочного моста.

Стадия локального течения и фрагментации

По мере повышения давления в процессе холодного изостатического прессования первоначально рыхлые частицы порошка подвергаются значительной деформации. Эта стадия характеризуется фрагментацией и разрывом частиц под действием сильного давления, что особенно заметно для хрупких материалов. Однако для вязких металлов реакция заметно отличается: они подвергаются пластической деформации.

В случае вязких металлов пластическая деформация приводит к увеличению площади контакта между угловыми пиками частиц. Это увеличение площади контакта - не просто поверхностное явление, а структурное изменение, приводящее к образованию новых точек контакта. Эти новые точки контакта очень важны, так как они способствуют последующим стадиям процесса, на которых частицы начинают взаимодействовать и сцепляться более эффективно.

В следующей таблице приведены основные различия в поведении хрупких и вязких материалов на этой стадии:

| Тип материала | Поведение под давлением | Результирующий эффект |

|---|---|---|

| Хрупкий | Фрагментация и разрыв | Потеря структурной целостности |

| Вязкая | Пластическая деформация | Увеличение площади контакта и образование новых точек контакта |

Этот этап является ключевым, поскольку закладывает основу для последующего этапа объемного сжатия, на котором начинается уплотнение материала.

Стадия объемного сжатия

В контексте холодного изостатического прессованиястадия объемного сжатия это критический этап, который отличает поведение различных материалов под давлением. В отличие от вязких материалов, хрупкие материалы не имеют стадии объемного сжатия. Это связано с тем, что хрупкие материалы, такие как керамика или некоторые виды стекла, не обладают способностью пластически деформироваться под давлением. Следовательно, они не подвергаются процессу, при котором их плотность значительно увеличивается.

Для вязких материалов, таких как металлы, ситуация совершенно иная. При достаточном давлении эти материалы могут подвергаться пластической деформации, что позволяет добиться более компактного расположения частиц. Однако даже в этих случаях плотность не увеличивается бесконечно. Напротив, наступает момент, когда дальнейшее сжатие дает убывающую отдачу в плане повышения плотности. Это связано с ограничениями, присущими перегруппировке частиц, и ограничениями, накладываемыми структурой материала.

| Тип материала | Поведение под давлением | Изменение плотности |

|---|---|---|

| Хрупкий | Нет объемного сжатия | Нет увеличения |

| Вязкое | Пластическая деформация | Ограниченное увеличение |

Понимание этих различий имеет решающее значение для оптимизации процесса холодного изостатического прессования. Для хрупких материалов внимание смещается на другие стадии процесса, такие как стадия локального течения и фрагментации, где основной целью является достижение стабильной структуры без значительного изменения плотности. Напротив, для вязких материалов стадия объемного сжатия дает возможность повысить плотность, хотя и в определенных пределах.

Факторы, влияющие на холодное изостатическое прессование

Свойства порошка

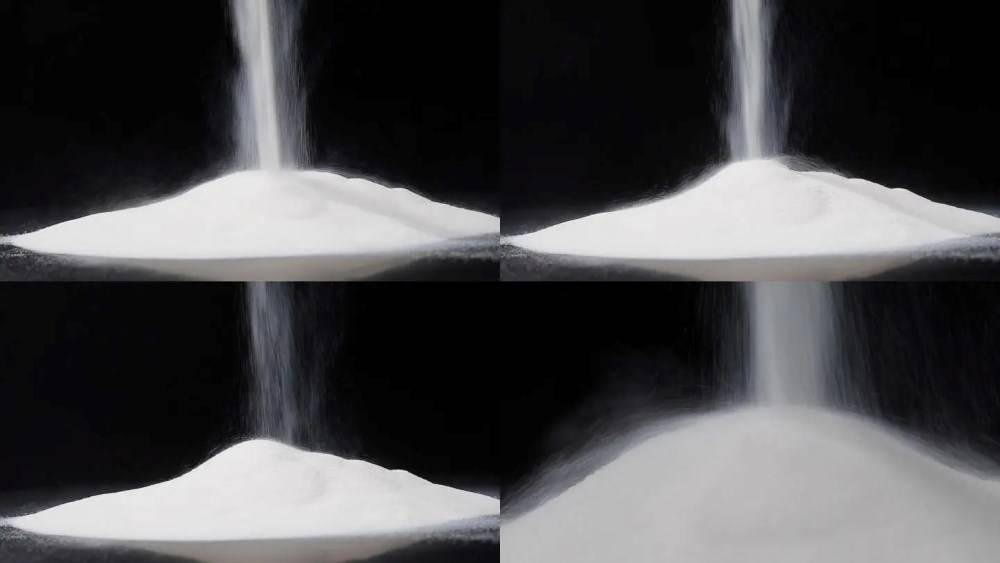

Свойства порошка, используемого при холодном изостатическом прессовании, существенно влияют на характеристики конечного продукта.Атомизированный порошок известен своей сферической формой, которая способствует высокой плотности и равномерной упаковке. Этот тип порошка особенно выгоден для получения стабильного и высококачественного конечного продукта.

С другой стороны,электролитический порошок обладает отличной формуемостью, что делает его пригодным для создания замысловатых форм и конструкций. Такая гибкость в формообразовании очень важна для приложений, где требуется сложная геометрия.

На практике используется сочетаниекрупных и мелких частиц часто используется. Такой смешанный гранулометрический состав помогает заполнить пустоты между крупными частицами более мелкими, тем самым повышая общую плотность и уменьшая пористость конечного продукта. Этот метод позволяет использоватьэффект арочного мостакогда мелкие частицы заполняют пустоты, образованные крупными, что приводит к созданию более компактной и стабильной структуры.

| Тип порошка | Характеристики | Применение |

|---|---|---|

| Атомизированный порошок | Сферическая форма, высокая плотность | Последовательная, высококачественная продукция |

| Электролитический порошок | Хорошая формуемость | Сложные формы и конструкции |

| Смешанный размер частиц | Уменьшает пористость, повышает плотность | Общие процессы формования |

Выбор типа порошка и гранулометрического состава не является произвольным, а тщательно подбирается с учетом специфических требований конкретного применения, обеспечивая наилучший результат с точки зрения плотности, формуемости и качества конечного продукта.

Эффект дегазации

В контексте холодного изостатического прессованияэффект дегазации играет решающую роль в обеспечении качества и целостности конечного продукта. Этот процесс включает в себя удаление застрявших газов в порошковой смеси, которые могут привести к таким дефектам, как трещины и упругие эффекты, если их не устранить.

Чтобы добиться эффективной дегазации, используется несколько методов. Одним из распространенных методов являетсявакуумная дегазацияПри этом пакет с порошком помещается под вакуум для удаления всех остаточных газов. Этот этап очень важен, так как позволяет свести к минимуму образование пустот и дефектов в конечном продукте.

Кроме того, для упаковки порошка используются такие материалы, каквойлок, фильтровальная бумага и графитовая бумага стратегически добавляются в упаковку. Эти материалы служат нескольким целям: они помогают сохранить целостность упаковки, обеспечивают барьер от загрязнений и способствуют равномерному распределению давления в процессе прессования. Использование этих материалов особенно важно для обеспечения равномерного уплотнения частиц порошка, что повышает общую плотность и прочность формованного изделия.

В целом, эффект дегазации является важнейшим аспектом процесса холодного изостатического прессования, направленным на устранение газовых включений и обеспечение структурной целостности конечного продукта. Используя такие методы, как вакуумная дегазация и применение дополнительных материалов, производители могут значительно повысить качество и надежность своей продукции.

Добавки и смазочные материалы

В контексте холодного изостатического прессования (CIP) разумный выбор и применение добавок и смазочных материалов играют ключевую роль в оптимизации процесса формования.Смазочные материалытакие как глицерин, специально выбираются для уменьшения трения между частицами, тем самым снижая адгезию между матрицей и заготовкой. Такое снижение трения очень важно по нескольким причинам:

-

Улучшенная подвижность частиц: Минимизируя сопротивление между частицами, смазочные материалы способствуют более плавной миграции и перестановке частиц в процессе прессования. Это особенно полезно приМиграция и накопление тяжелых частиц на стадии миграции и сильного накопления, когда происходит большое смещение частиц.

-

Улучшенная формуемость: Использование смазочных материалов обеспечивает более свободное обтекание частиц, что очень важно на стадииСтадия локального течения и фрагментации. Здесь давление вызывает деформацию и фрагментацию, а наличие смазочных материалов помогает сохранить целостность материала, предотвращая его чрезмерный износ.

-

Равномерное распределение давления: Смазочные материалы способствуют равномерному распределению давления по заготовке, что очень важно для достижения постоянной плотности и предотвращения локальных концентраций напряжения. Это особенно важно наСтадия объемного сжатиягде целью является получение однородного и высокоплотного конечного продукта.

В дополнение к смазочным материалам,связующие такие как глицерин, также используются для повышения связности порошковой смеси. Связующие вещества обеспечивают сцепление частиц друг с другом даже под воздействием высокого давления, возникающего в процессе CIP. Такое сцепление необходимо для поддержания структурной целостности зеленого тела, которое является промежуточным этапом между уплотнением порошка и окончательным спеканием.

Сочетание смазочных и связующих веществ в процессе CIP не только улучшает механические свойства конечного продукта, но и продлевает срок службы штампов и пресс-форм, используемых в процессе прессования. Снижение износа этих компонентов значительно повышает общую эффективность и рентабельность процесса CIP.

Процесс формования холодным изостатическим прессованием

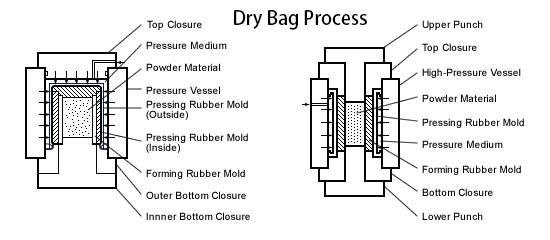

Метод сухого мешка

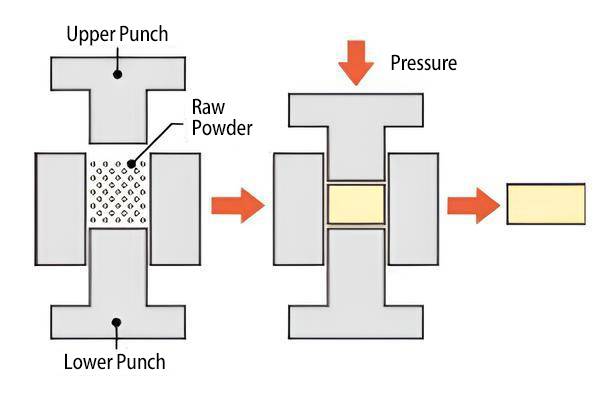

Метод сухого мешка - важнейший этап процесса холодного изостатического прессования, включающий несколько тщательных операций, обеспечивающих целостность и точность конечного продукта. Вначале порошок взвешивается для обеспечения постоянства состава и плотности. После этого порошок засыпается в специальную упаковку, обеспечивая равномерное распределение, чтобы избежать образования воздушных карманов или несоответствий.

После того как порошок заполнен, упаковка тщательно запечатывается, чтобы предотвратить утечку во время последующего процесса вакуумной дегазации. Затем запечатанный пакет помещается в стальную форму высокого давления, которая необходима для создания равномерного давления по всей поверхности порошка.

Следующий этап включает в себя повышение давления в цилиндре высокого давления. Этот этап очень важен, так как он сжимает порошок в плотную, твердую форму. Давление поддерживается в течение определенного времени, чтобы обеспечить полную консолидацию и достичь желаемой плотности.

После поддержания давления оно постепенно ослабляется, и цилиндр высокого давления открывается. Спрессованная заготовка, теперь уже в консолидированном виде, аккуратно извлекается из формы. На последнем этапе измеряется размер прессованной заготовки, чтобы убедиться, что она соответствует требуемым спецификациям. Это измерение - важнейшая мера контроля качества, обеспечивающая соответствие конечного продукта проектным критериям.

Измерение размера прессованного зеленого листа

Процесс измерения размера прессованного зеленого листа включает в себя несколько тщательных этапов, каждый из которых имеет решающее значение для обеспечения целостности и точности конечного продукта. Первый шаг - этосборка и установка пресс-формы. Это включает в себя точное выравнивание, чтобы обеспечить точность и соответствие размеров формы. После этого поверхность формы подвергаетсясушке чтобы удалить влагу, которая может повлиять на процесс прессования.

Далеезасыпка порошка начинается этап наполнения порошком. Этот этап требует равномерного распределения порошка для достижения высокой плотности заполнения. Однородность гарантирует, что зеленый лист будет иметь одинаковые механические свойства по всей своей структуре. После равномерного распределения порошка формазапечатывается чтобы предотвратить загрязнение или потерю материала в процессе прессования.

Последним этапом перед прессованием являетсядегазация. Она заключается в удалении воздуха из порошковой смеси, чтобы предотвратить появление дефектов, таких как пустоты или трещины в конечном продукте. Дегазация обычно достигается вакуумными методами, обеспечивая максимальную плотность и однородность порошка перед применением давления.

Каждый из этих этапов имеет решающее значение для общего успеха процесса холодного изостатического прессования, способствуя созданию высококачественного, точного по размерам зеленого листа.

Связанные товары

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Вакуумная машина для холодной заливки образцов

- Наклонная вращающаяся трубчатая печь PECVD для плазмохимического осаждения из газовой фазы

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

Связанные статьи

- Применение технологии горячего изостатического прессования при литье высокотемпературных сплавов на основе никеля

- Понимание холодного изостатического прессования и его применения

- Комплексное применение технологии холодного изостатического прессования

- Электрический лабораторный холодный изостатический пресс (CIP): Области применения, преимущества и персонализация

- Применение технологии горячего изостатического прессования при приготовлении специальной керамики