Историческое развитие и технологический прогресс

Истоки и раннее применение

Горячее изостатическое прессование (ГИП) появилось в 1950-х годах и первоначально нашло свою нишу в сфере атомных энергетических реакций. Эта инновационная технология была разработана для равномерного воздействия давления и тепла на материалы, что повышало их структурную целостность и эксплуатационные характеристики. Первые применения HIP были связаны в первую очередь с атомной промышленностью, где требовались материалы с исключительной прочностью и долговечностью.

В середине 1960-х годов произошел значительный перелом в развитии технологии газового распыления. Это достижение произвело революцию в процессе создания металлических порошков, которые необходимы для многих промышленных применений, включая HIP. Газовое распыление позволило получать более тонкие и однородные металлические порошки, что значительно повысило эффективность и результативность процессов HIP. В результате технология получила быстрое развитие и стала применяться не только в атомной энергетике, но и в других отраслях.

Синергия между HIP и газовым распылением заложила основу для будущих инноваций в области обработки материалов, проложив путь к универсальному применению HIP в огромном количестве областей.

Влияние на технологию производства сплавов

Горячее изостатическое прессование (ГИП) произвело революцию в традиционных способах производства сплавов, обеспечив значительное улучшение механических свойств и повышение эффективности производства. Обходя традиционные методы литья и ковки, HIP обеспечивает более контролируемый и равномерный процесс, повышающий общее качество конечного продукта.

Одним из основных преимуществ HIP в технологии производства сплавов является его способность улучшать механические свойства. Это достигается за счет уплотнения материалов, что уменьшает внутреннюю пористость и устраняет дефекты. Среда высокого давления и высокой температуры HIP вызывает пластическую деформацию, ползучесть и диффузию в материале, что приводит к формированию более однородной микроструктуры. Это приводит к повышению механической прочности, пластичности и усталостной прочности по сравнению с традиционными методами.

Кроме того, HIP ускоряет производственные циклы за счет рационализации процесса изготовления. Традиционные методы часто требуют множества этапов и длительного времени обработки для достижения желаемых свойств материала. В отличие от них, HIP объединяет эти этапы в одну эффективную операцию, значительно сокращая время, необходимое для перехода от сырья к готовому продукту. Это не только повышает производительность, но и снижает затраты, делая технологию экономически выгодной для производителей.

Таким образом, технология HIP не только разрушила традиционное производство сплавов, но и установила новые стандарты качества материалов и эффективности производства. Его способность улучшать механические свойства и ускорять производственные циклы делает его незаменимой технологией в современной индустрии сплавов.

Технические принципы и механизмы

Оборудование и процесс

Горячее изостатическое прессование (HIP) опирается на сложный комплекс оборудования для достижения целей уплотнения и спекания. Основными компонентами оборудования для ГИП являются сосуд высокого давления, нагревательная печь, компрессор, вакуумный насос, система охлаждения и компьютерная система управления. Каждый из этих элементов играет важнейшую роль в процессе HIP, обеспечивая прохождение необходимых преобразований материала в контролируемых условиях.

Процесс HIP включает в себя несколько важнейших этапов. Сначала материал помещается в сосуд высокого давления, который затем герметично закрывается и откачивается, чтобы создать вакуум. Этот этап очень важен, так как он удаляет все остаточные газы, которые могут помешать последующим процессам. После создания вакуума сосуд заполняется средой под давлением, обычно инертным газом, например аргоном, который оказывает одинаковое давление со всех сторон.

Одновременно активируется нагревательная печь внутри емкости, поднимая температуру до уровня, необходимого для спекания и уплотнения. Сочетание высокой температуры и равномерного давления - вот что отличает HIP от других методов спекания. Это двойное воздействие вызывает пластическую деформацию, ползучесть и диффузию в материале, что приводит к закрытию пор и увеличению плотности.

После завершения процесса плотности система охлаждения постепенно снижает температуру внутри емкости, обеспечивая равномерное охлаждение материала без возникновения тепловых напряжений. Наконец, компьютерная система управления контролирует и регулирует все параметры на протяжении всего процесса, обеспечивая точность и последовательность. Такой комплексный подход позволяет компании HIP добиваться высококачественных результатов при работе с широким спектром материалов - от металлов до керамики и полимеров.

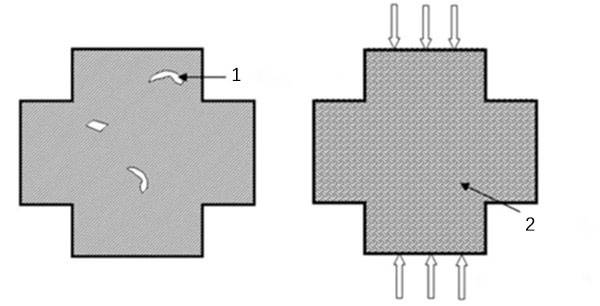

Механизмы денсификации

В условиях высоких температур и давления внутренние дефекты в материалах претерпевают значительные изменения. Эти преобразования включают в себя пластическую деформацию, ползучесть и диффузионные процессы, которые в совокупности способствуют заживлению пор и общему увеличению плотности материала.

Одним из основных механизмов являетсяперестройкакогда под действием капиллярных сил жидкая фаза втягивается в поры, заставляя зерна перестраиваться в более благоприятную для них упаковку. Этот процесс не только заполняет пустоты, но и оптимизирует пространственное распределение частиц, повышая структурную целостность материала.

Другим важнейшим механизмом являетсяраствор-осаждение. В областях с высоким капиллярным давлением атомы растворяются, а затем осаждаются в областях с более низким химическим потенциалом. Это явление, известное как контактное сплющивание, уплотняет систему, подобно диффузии по границам зерен при твердофазном спекании. Дополнительно,созревание Оствальда при котором мелкие частицы растворяются и осаждаются на более крупные, что еще больше способствует уплотнению.

| Механизм | Описание |

|---|---|

| Перестройка | Капиллярное действие втягивает жидкость в поры, вызывая перестройку зерен. |

| Раствор-осадок | Атомы растворяются в областях с высоким давлением и выпадают в осадок в областях с низким давлением. |

| Созревание Оствальда | Мелкие частицы растворяются и осаждаются на более крупные частицы. |

Эти механизмы уплотнения являются основой эффективности горячего изостатического прессования (HIP) в улучшении свойств и характеристик материалов в различных областях применения.

Применение в различных материалах

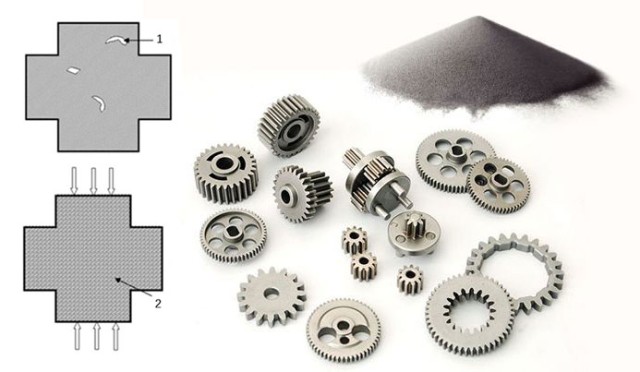

Порошковая металлургия

Горячее изостатическое прессование (HIP) - это революционная технология в области порошковой металлургии, значительно улучшающая характеристики и использование материалов из сплавов, таких как сплавы на основе никеля, титана и вольфрама. Этот процесс играет решающую роль в производстве прецизионных деталей, соединяя порошкообразные металлы и сплавы под экстремальным давлением и при высоких температурах. Этот метод совершенствовался веками, начиная с древних истоков и заканчивая современным промышленным применением.

Суть порошковой металлургии заключается в ее способности производить детали с высокой точностью и аккуратностью, сводя к минимуму отходы материала и уменьшая необходимость в традиционных субтрактивных производственных процессах. Одним из выдающихся продуктов, получаемых с помощью этого метода, является карбид вольфрама - материал, известный своей твердостью и прочностью, который широко используется для резки и формовки других металлов. Производство карбида вольфрама включает в себя соединение частиц карбида вольфрама с кобальтом - процесс, который демонстрирует уникальные возможности порошковой металлургии в создании материалов, которые иначе трудно получить с помощью обычных методов плавления или формования.

Помимо карбида вольфрама, порошковая металлургия используется для производства широкого спектра продуктов, включая спеченные фильтры, пористые подшипники с масляной пропиткой, электрические контакты и алмазные инструменты. Эти области применения подчеркивают универсальность и важность порошковой металлургии в различных отраслях промышленности, от автомобильной и аэрокосмической до электроники и биоинженерии.

Успех порошковой металлургии во многом объясняется процессом спекания, при котором детали нагреваются до температуры чуть ниже температуры плавления основного металла. Этот контролируемый нагрев позволяет частицам порошка соединиться друг с другом, образуя твердую и плотную структуру. Интеграция HIP в этот процесс еще больше оптимизирует условия спекания, что приводит к улучшению механических свойств и ускорению производственных циклов.

Используя HIP, производители могут достичь более высокой плотности, уменьшить пористость и устранить внутренние дефекты в своих изделиях, тем самым повышая общую производительность и надежность. Это делает HIP незаменимым инструментом в арсенале современных технологий обработки материалов, особенно в тех отраслях, где точность, долговечность и эффективность имеют первостепенное значение.

Керамика

Применение горячего изостатического прессования (ГИП) в керамике значительно улучшает процессы формовки и спекания, что приводит к значительному уменьшению пористости и заметному улучшению характеристик материала. Традиционная керамика, известная своей термической, механической и химической стабильностью, была неотъемлемой частью человеческой цивилизации на протяжении тысячелетий и использовалась во всем - от сосудов для приготовления пищи до скульптурных фигур. Процесс формирования такой керамики обычно включает в себя формование глины, как отдельной, так и смешанной с такими материалами, как кварцевый песок, с последующей сушкой и затвердеванием путем высокотемпературного спекания в печи.

Современные достижения в области технологии HIP позволили усовершенствовать эти традиционные методы. Применяя одинаковое давление и высокую температуру, HIP обеспечивает пластическую деформацию, ползучесть и диффузию внутренних дефектов в керамике. Это приводит к заживлению пор и увеличению плотности материала, что очень важно для повышения общей производительности и долговечности керамических изделий. Преимущества HIP особенно очевидны при производстве усовершенствованной керамики, где уменьшение пористости приводит к повышению механической прочности и устойчивости к воздействию факторов окружающей среды.

Таким образом, HIP не только сохраняет внутренние свойства керамики, но и повышает ее полезность, делая ее пригодной для более широкого применения в современной промышленности.

Полимерное формование

В области формования полимеров горячее изостатическое прессование (ГИП) играет ключевую роль в улучшении свойств материалов. Подвергая полимеры контролируемому воздействию высоких температур и давления, HIP эффективно устраняет микроскопические дефекты, такие как поры и трещины. Этот процесс вызывает микропоток внутри материала, который не только выравнивает его внутреннюю структуру, но и улучшает его общие характеристики.

Применение HIP в формовании полимеров особенно примечательно тем, что позволяет создавать материалы с превосходными механическими свойствами. Микропоток, вызванный совместным воздействием температуры и давления, позволяет перераспределить частицы материала, что приводит к созданию более однородной и плотной структуры. Этот процесс уплотнения имеет решающее значение для повышения устойчивости материала к износу, усталости и негативному воздействию окружающей среды.

Кроме того, устранение пор и трещин с помощью HIP значительно снижает вероятность концентрации напряжений, которые часто являются предвестниками разрушения материала. В результате полимеры, обработанные HIP, отличаются повышенной прочностью и надежностью, что делает их идеальными для применения в тех областях, где высокая производительность и долгосрочная стабильность имеют первостепенное значение.

Уплотнение отливок

Уплотнение отливок путем горячего изостатического прессования (HIP) - это преобразующий процесс, который устраняет дефекты и поры, присущие отливкам. Этот метод особенно эффективен для повышения структурной целостности и эксплуатационных характеристик материалов, что делает его незаменимым в таких ответственных отраслях, как аэрокосмическая, автомобильная и биоинженерия.

В аэрокосмической отрасли надежность и безопасность компонентов имеют первостепенное значение. HIP гарантирует, что такие важные детали, как лопатки турбин и структурные компоненты, не имеют внутренних дефектов, тем самым повышая их долговечность и снижая риск катастрофических отказов. Аналогичным образом, в автомобильной промышленности использование HIP при производстве блоков цилиндров и других компонентов, подвергающихся высоким нагрузкам, приводит к повышению эффективности и долговечности двигателей.

Биоинженерные приложения также выигрывают от применения HIP, особенно при производстве имплантатов и протезов. Процесс устраняет микроскопические пустоты и дефекты, что приводит к созданию биосовместимых устройств с превосходными механическими свойствами. Это не только улучшает эксплуатационные характеристики таких медицинских устройств, но и снижает вероятность отторжения имплантатов и последующих корректирующих операций.

Универсальность HIP в плотном литье подчеркивается также его способностью работать с широким спектром материалов, от металлов до керамики. Процесс включает в себя воздействие на отливки высоких температур и одинакового давления, что вызывает пластическую деформацию, ползучесть и диффузию в материале. Эти механизмы эффективно устраняют внутренние дефекты и поры, в результате чего материал становится более плотным и однородным.

В целом, уплотнение литья с помощью HIP - это критически важная технология, которая преодолевает разрыв между литьем и ковкой, предлагая превосходную альтернативу для производства высококачественных компонентов в различных отраслях промышленности.

Другие области применения

Горячее изостатическое прессование (ГИП) выходит за рамки традиционной обработки материалов, демонстрируя свою универсальность во множестве специализированных применений. Одной из наиболее заметных областей является обработка пористых материалов, где HIP отлично справляется с герметизацией микропор и повышением целостности материала. Этот процесс особенно важен в отраслях, где требуются высокопроизводительные материалы, таких как аэрокосмическая промышленность и медицинское оборудование, где даже незначительные дефекты могут привести к катастрофическим отказам.

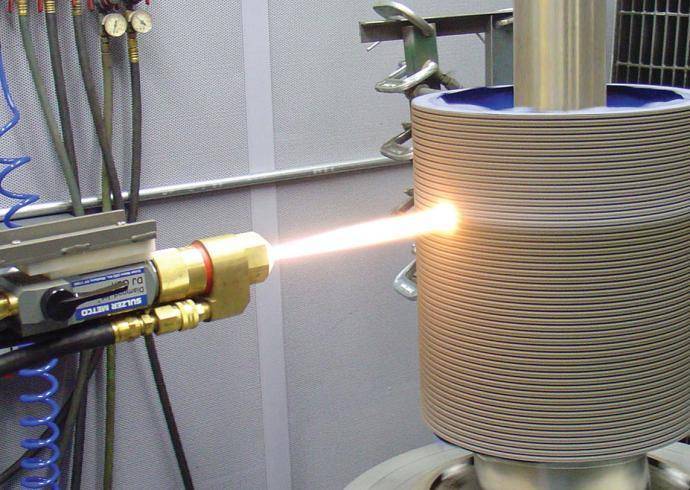

Другим важным применением является плазменное напыление - технология, в которой HIP используется для улучшения адгезии и плотности покрытий. Применяя высокое давление и температуру, HIP обеспечивает более плотное сцепление напыляемых слоев и их устойчивость к износу и коррозии. Этот метод широко используется в автомобильной и энергетической отраслях для создания защитных и функциональных покрытий на различных компонентах.

| Применение | Влияние на промышленность |

|---|---|

| Обработка пористых материалов | Повышает целостность материала в аэрокосмической промышленности и медицинских устройствах. |

| Плазменное напыление | Улучшает адгезию и плотность покрытия в автомобильной и энергетической промышленности. |

Эти области применения не только подчеркивают адаптивность HIP, но и подчеркивают его важнейшую роль в улучшении характеристик материалов в различных отраслях промышленности.

Связанные товары

- Автоматический лабораторный инерционный пресс холодного действия CIP Машина для инерционного прессования холодного действия

- Автоматический гидравлический пресс с подогревом для высоких температур и нагревательными плитами для лаборатории

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Лабораторная высокотемпературная вакуумная трубчатая печь

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

Связанные статьи

- Применение технологии горячего изостатического прессования при литье высокотемпературных сплавов на основе никеля

- Электрический лабораторный холодный изостатический пресс (CIP): Области применения, преимущества и персонализация

- Этапы работы автоматического изостатического пресса

- Изучение областей применения изостатического прессования

- Принцип и процесс холодного изостатического прессования