Электродуговые печи

Особенности электродуговых печей

Электродуговые печи (ЭДП) известны своей исключительной энергоэффективностью, особенно при переработке металлолома. Эти печи универсальны и способны обрабатывать широкий спектр отходов, от мелких металлических фрагментов до крупных, более сложных деталей. Такая адаптивность делает их краеугольным камнем в индустрии рециклинга, где целью является превращение выброшенных материалов в ценные ресурсы.

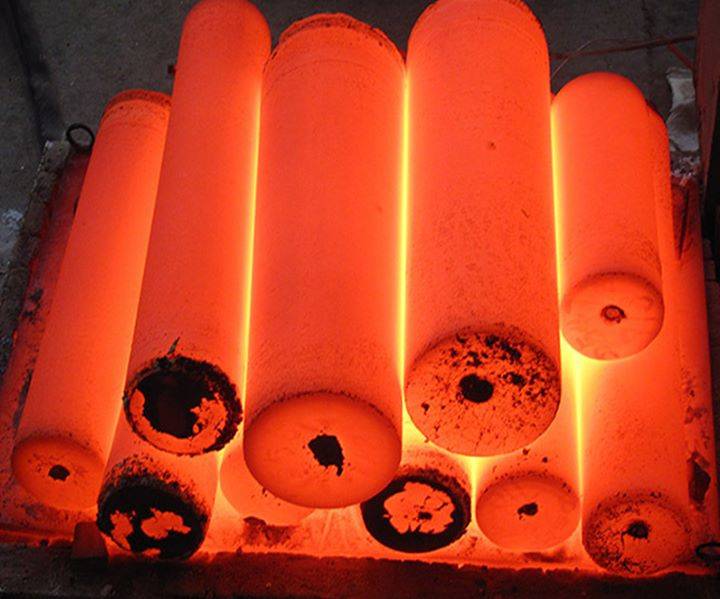

Одной из отличительных особенностей электродуговых печей является их способность достигать и поддерживать чрезвычайно высокие температуры. Промышленные печи EAF могут достигать температуры до 1 800 °C (3 272 °F), а лабораторные установки могут превышать 3 000 °C (5 432 °F). Такой сильный нагрев необходим для плавки не только обычной стали, но и высококачественных и специальных сталей, содержащих тугоплавкие элементы, такие как вольфрам (W) и молибден (Mo). Интенсивное тепло, генерируемое электрической дугой, обеспечивает равномерное распределение этих элементов в расплавленном металле, что приводит к получению однородного конечного продукта.

Помимо своих высокотемпературных возможностей, электродуговые печи разработаны с учетом экологических требований. Они спроектированы таким образом, чтобы минимизировать выбросы, что делает их более экологичным вариантом по сравнению с традиционными печами. Конструкция дуговой печи позволяет эффективно удалять токсичные газы и включения в процессе раскисления и десульфурации, что еще больше повышает экологические преимущества.

Еще одним существенным преимуществом электродуговых печей является их высокая гибкость. Эти печи могут работать непрерывно или периодически, в зависимости от производственных потребностей. Такая гибкость особенно ценна в отраслях, где производственные графики могут меняться, что позволяет повысить эффективность работы и сократить расходы. Возможность быстро переключаться между различными видами производства стали без значительных простоев является ключевым фактором их широкого распространения.

| Характеристика | Описание |

|---|---|

| Энергоэффективность | Высокая эффективность энергопотребления, особенно при переработке лома. |

| Диапазон температур | В промышленных условиях может достигать температуры до 1 800 °C (3 272 °F). |

| Обработка материалов | Способна перерабатывать различные отходы. |

| Воздействие на окружающую среду | Разработан для минимизации выбросов и удаления токсичных газов в процессе переработки. |

| Гибкость | Может работать непрерывно или периодически, адаптируясь к производственным потребностям. |

Сочетание этих характеристик делает электродуговые печи предпочтительным выбором в сталелитейной промышленности, предлагая как высококачественную продукцию, так и экологические преимущества.

Области применения электродуговых печей

Электродуговые печи (ЭДП) незаменимы в сталелитейной промышленности, особенно для производства высококачественной стали. Эти печи универсальны и способны производить широкий спектр марок стали, включая углеродистые, легированные и нержавеющие стали. Их способность работать с различными типами шихтовых материалов, таких как лом, губчатое железо, чугун и горячий металл, делает их очень адаптируемыми.

Одним из ключевых преимуществ электродуговых печей является их эффективность. Они могут производить сталь из 100% металлолома, что значительно снижает потребление энергии по сравнению с первичными методами выплавки стали. Это не только снижает эксплуатационные расходы, но и минимизирует воздействие на окружающую среду, способствуя переработке отходов.

| Преимущество | Описание |

|---|---|

| Универсальность | Возможность производства всего спектра марок стали. |

| Гибкость в отношении шихтовых материалов | Не зависит от конкретного типа шихты; можно использовать лом, губчатое железо и т. д. |

| Низкие капитальные затраты | Требует меньших первоначальных инвестиций по сравнению с другими методами производства стали. |

| Программируемость и автоматизация | Процесс плавки может быть запрограммирован и автоматизирован для получения стабильных результатов. |

| Высокая эффективность | Энергоэффективность, особенно при использовании 100% металлолома. |

Электросталеплавильные печи также известны своей способностью производить сталь с минимальным количеством примесей, обеспечивая высокое качество конечной продукции. Это делает их предпочтительным выбором в тех отраслях, где чистота и постоянство результатов имеют решающее значение, таких как автомобилестроение, строительство и аэрокосмическая промышленность.

Таким образом, электродуговые печи являются краеугольным камнем современного сталелитейного производства, предлагая сочетание эффективности, гибкости и высокого качества продукции, которое отвечает требованиям различных отраслей промышленности.

Печи для литья под давлением

Особенности печей для литья под давлением

Печи для литья под давлением оснащены передовыми системами контроля температуры, обеспечивающими поддержание точной температуры расплавленного металла, необходимой для литья. Такая точность имеет решающее значение для достижения высокой производительности, требуемой в современном производстве, где важны быстрые и последовательные производственные циклы.

Эти печи универсальны и способны работать с широким спектром цветных металлов, включая алюминий, цинк и магний. Гибкость в обработке металлов позволяет производить различные детали, от сложных компонентов двигателя до прочных корпусов и аксессуаров.

На малых и средних предприятиях, особенно в цехах, где требуется частая смена сплавов, предпочтение часто отдается газовым или электрическим тигельным печам сопротивления. Эти печи обладают преимуществом быстрой смены сплавов, что делает их идеальными для условий, где адаптивность имеет ключевое значение.

Разнообразие типов печей, используемых в литье под давлением, таких как тигельные печи, центральные реверберационные плавильные печи, а также низкоэнергетические электрические или газовые печи выдержки, подчеркивает стремление отрасли к эффективности и гибкости. Каждый тип печей выбирается исходя из конкретных производственных потребностей, обеспечивая эффективность и результативность процесса литья под давлением.

Области применения печей для литья под давлением

Печи для литья под давлением незаменимы в современном производстве для изготовления больших объемов прецизионных деталей, таких как компоненты двигателей, корпуса и аксессуары. Эти печи необходимы для достижения жестких допусков и сложной геометрии, которые имеют решающее значение для производительности и надежности производимых изделий.

В промышленности литья под высоким давлением используются различные типы печей, начиная от тигельных печей и заканчивая центральными реверберационными плавильными печами, низкоэнергетическими электрическими или газовыми печами выдержки, автоматическими дозирующими печами и распределительными системами с электрическим нагревом. На малых и средних предприятиях, особенно на предприятиях с 1-4 машинами для литья под давлением или в цехах, где отливаются детали для собственной линейки продукции, чаще всего используются газовые или электрические тигельные печи сопротивления. Эти печи особенно выгодны для цехов, где требуется частая смена сплавов, поскольку они отличаются гибкостью и простотой использования.

Процесс литья в литейных цехах включает в себя плавление металлов, таких как сталь или алюминий, и заливку расплавленного металла в формы. В процессе литья металлические слитки загружаются в печь для плавки и выдержки. Промышленная плавильная печь нагревает слитки до расплавления, которое затем заливается в форму для создания нужной детали. После этого отливка охлаждается и может подвергаться дополнительным процессам термообработки в промышленной печи, таким как обработка раствором, отжиг или закалка, для придания металлу требуемых свойств прочности и твердости.

Благодаря такому комплексному подходу печи для литья под давлением не только отвечают высоким требованиям точного производства, но и способствуют повышению общей эффективности и устойчивости производственного процесса.

Печи для плавки алюминиевого лома

Особенности печей для плавки алюминиевого лома

Печи для плавки алюминиевого лома спроектированы таким образом, чтобы обеспечить высокую эффективность потребления энергии, гарантируя, что процесс преобразования алюминиевого лома в расплавленный металл будет одновременно экономичным и экологически безопасным. Эти печи предназначены для работы с различными типами алюминиевого лома, включая сплавы и вторичное сырье, что очень важно для поддержания качества и постоянства конечного продукта.

Одной из ключевых особенностей этих печей является их способность эффективно бороться с загрязняющими веществами. Передовые системы фильтрации и технологии контроля выбросов интегрированы в их конструкцию, чтобы свести к минимуму выброс вредных газов и твердых частиц в атмосферу. Это не только соответствует экологическим нормам, но и повышает общую устойчивость процесса переработки алюминия.

Контроль температуры - еще один важный аспект печей для плавки алюминиевого лома. Эти печи оснащены сложными системами регулирования температуры, которые обеспечивают точный контроль над процессом плавления. Такая точность необходима для поддержания целостности состава алюминиевого сплава, что имеет решающее значение для качества конечного продукта. Способность поддерживать точный температурный контроль также помогает снизить потери энергии, тем самым еще больше повышая эффективность печи.

Кроме того, конструктивное исполнение этих печей играет значительную роль в их работе. Эти печи, как правило, имеют прямоугольную или круглую форму и сконструированы таким образом, чтобы оптимизировать теплопередачу, тем самым повышая производительность плавки и снижая потребление энергии. Например, в реверберационных печах, которые широко используются для плавки алюминия, для нагрева алюминия применяются настенные горелки прямого нагрева. Основной способ передачи тепла в этих печах - излучение от огнеупорных кирпичных стен, дополняемое конвективной теплопередачей от горелок. Такой двойной механизм теплопередачи обеспечивает эффективное плавление алюминия даже при большой производительности - до 150 тонн расплавленного алюминия.

В целом, печи для плавки алюминиевого лома разработаны с учетом таких факторов, как энергоэффективность, контроль загрязнения окружающей среды и точный температурный контроль. Их передовые характеристики не только повышают производительность и качество процесса переработки алюминия, но и способствуют экологической устойчивости.

Области применения печей для плавки алюминиевого лома

Печи для плавки алюминиевого лома являются неотъемлемой частью предприятий по переработке алюминия, где они превращают алюминиевый лом в расплавленный металл, который затем может быть разлит в различные формы, такие как слитки, заготовки или другие формы. Этот процесс не только способствует экологической устойчивости, сокращая потребность в первичном алюминии, но и значительно снижает производственные затраты.

Выбор типа печи - реверберационной или ротационной - зависит от нескольких факторов, включая желаемую производительность, качество и состав алюминиевого лома, а также предпочтительный режим работы (периодический или непрерывный). В реверберационных печах, например, для нагрева алюминия используются настенные горелки прямого нагрева, в основном за счет излучения от огнеупорных кирпичных стен и дополнительного конвективного нагрева от горелок. Такие печи вмещают до 150 тонн расплавленного алюминия и обеспечивают эффективность плавки от 15 до 39 %, которая может быть повышена с помощью систем рекуперации, хотя и ценой увеличения объема технического обслуживания.

С другой стороны, ротационные плавильные печи отличаются высокой гибкостью и универсальностью, что делает их идеальными для переработки всех видов алюминиевого лома. Эти печи могут вращаться с помощью различных систем привода - например, фрикционных колес, зубчатой рейки/шестерни или цепной передачи - в зависимости от конкретных требований производства. Их конструкция позволяет использовать единую, настраиваемую дверь печи, которая может быть расположена вертикально, горизонтально или распашно, в зависимости от планировки установки. Кроме того, ротационные печи могут быть оснащены высокоэффективными системами дымоудаления, которые крепятся непосредственно к печи или наклоняются вместе с ней, обеспечивая более чистую работу и соответствие экологическим нормам.

Используя эти передовые технологии, предприятия по переработке алюминия могут достичь более эффективных и экологически чистых производственных процессов, что еще больше усиливает важность печей для плавки алюминиевого лома в современной металлообработке.

Печи для плавки лома

Особенности печи

Печи для плавки лома славятся своейкомпактная конструкциячто делает их очень универсальными и подходящими для различных применений, от мелкого ювелирного производства до крупных промышленных процессов. Компактность позволяет легко интегрировать их в различные рабочие пространства, что делает их популярным выбором как для традиционных, так и для современных металлообрабатывающих производств.

Одной из отличительных особенностей тигельных печей является ихвозможность использования нескольких видов топлива. Эти печи могут работать от различных источников энергии, включая газ, электричество и даже твердое топливо. Такая гибкость обеспечивает возможность их использования в различных условиях - от удаленных мастерских до сложных промышленных объектов. Возможность переключения между различными видами топлива также позволяет оптимизировать расходы и адаптироваться к местным энергоресурсам.

Еще одним важным аспектом тигельных печей является точность контроля плавления. Эти печи предназначены для поддержанияточного контроля температурычто необходимо для плавления металлов и сплавов с высокой температурой плавления. Системы контроля температуры обеспечивают равномерный нагрев материалов, предотвращая любые несоответствия, которые могут повлиять на качество конечного продукта. Такой уровень точности особенно важен в таких областях, как ювелирное дело и экспериментальная металлообработка, где целостность металла имеет первостепенное значение.

Помимо этих характеристик, тигельные печи также известны своейдолговечностью. Тигель, который является сердцем печи, обычно изготавливается из таких материалов, как графит, глина или карбид кремния, способных выдерживать экстремальные температуры. Это обеспечивает надежную работу печи в течение длительного времени, что делает ее экономически эффективным выбором для постоянного использования в таких отраслях, как литейное производство и лаборатории.

В целом, сочетание компактной конструкции, возможности использования нескольких видов топлива и точного управления процессом плавки делает тигельные печи универсальным и надежным инструментом для широкого спектра задач металлообработки.

Области применения тигельных печей

Тигельные печи - это универсальные инструменты с широким спектром применения в различных отраслях промышленности. Они особенно известны своей способностью плавить разнообразные металлы, включая драгоценные металлы, такие как золото и серебро, черные металлы, такие как сталь, и сплавы цветных металлов, такие как алюминий и медь. Такая универсальность делает их незаменимыми в отраслях, где точность и способность работать с небольшими объемами имеют первостепенное значение.

В сфереювелирное делотигельные печи необходимы для плавки и литья драгоценных металлов. Тщательный контроль над температурой и чистотой расплава делает их идеальными для создания сложных и высококачественных ювелирных изделий. Аналогично, вмелкое литье Эти печи обеспечивают необходимую точность и гибкость для производства сложных металлических деталей, что делает их популярными среди любителей и мелких производителей.

Помимо металлов, тигельные печи также находят широкое применение впроизводство стекла ипроизводство керамики. В стеклоделии они используются для мелкосерийного производства специальных стекол, таких как боросиликатное стекло, требующих точного контроля температуры. В керамике эти печи используются для обжига при высоких температурах, обеспечивающих прочность и качество конечного продукта.

Универсальность тигельных печей подчеркивается их использованием вэкспериментальная металлообработка илабораторных условиях. Их способность работать с небольшими дозами сплавов с низкой температурой плавления делает их идеальными для исследований и разработок, где основное внимание уделяется тестированию новых материалов и процессов.

Печи с тиглем имеют различные конструкции, отвечающие самым разным потребностям. Например,наклонные печи позволяют точно заливать расплавленный металл в формы, наклоняя тигель.Печи с развальцовкой Для извлечения металла используется ковш, что обеспечивает минимальное воздействие загрязняющих веществ.Печи с подъемным механизмом извлекают тигель и металл вместе, что облегчает прямую заливку и снижает риск перепадов температуры.

Таким образом, тигельные печи применяются не только в металлообработке, но и в стекольной и керамической промышленности, что делает их краеугольным камнем мелкосерийного и точного производства.

Высокотемпературные печи сопротивления коробчатого типа

Особенности высокотемпературных печей сопротивления коробчатого типа

Высокотемпературные печи сопротивления коробчатого типа отличаются способностью достигать исключительно высоких температур, в диапазоне от 1200 до 1800 градусов Цельсия. Эта возможность достигается благодаря использованию специализированных нагревательных элементов, таких как проволока сопротивления, стержни из карбида кремния и молибдена кремния, каждый из которых разработан для того, чтобы выдерживать и эффективно генерировать такие экстремальные температуры.

Равномерный нагрев - еще одна важнейшая характеристика, обеспечивающая постоянное достижение требуемой температуры во всей камере. Такая равномерность очень важна для таких процессов, как испытания материалов, где точный контроль температуры необходим для предотвращения тепловых градиентов, которые могут повлиять на результаты испытаний.

Передовые системы управления являются неотъемлемой частью таких печей, предоставляя операторам возможность контролировать и регулировать температурные параметры в режиме реального времени. Эти системы часто включают программируемые логические контроллеры (ПЛК) и цифровые интерфейсы, что повышает точность и удобство управления. Сочетание этих функций делает высокотемпературные печи сопротивления коробчатого типа незаменимыми в областях применения, требующих точных температурных условий и надежной работы.

Области применения высокотемпературных печей сопротивления коробчатого типа

Высокотемпературные печи сопротивления коробчатого типа - это универсальные инструменты с широким спектром применения в различных отраслях промышленности. Эти печи особенно известны своей способностью достигать и поддерживать чрезвычайно высокие температуры, обеспечивая равномерный нагрев по всей камере. Эта способность делает их незаменимыми в ряде критически важных процессов.

Одним из основных направлений использования этих печей являетсяиспытание материалов. Исследователи и инженеры используют эти печи для испытания материалов в экстремальных условиях, моделируя среду, которую трудно воспроизвести вне контролируемых условий. Это помогает понять поведение и свойства материалов при высоких температурах, что очень важно для разработки новых и усовершенствованных продуктов.

В сферепроизводства современной керамикиэти печи играют ключевую роль. Производство передовой керамики часто требует точного контроля температуры и ее равномерности, что прекрасно обеспечивают высокотемпературные печи сопротивления коробчатого типа. Это гарантирует, что конечная продукция будет соответствовать строгим требованиям к долговечности, прочности и другим важнейшим свойствам.

Производство полупроводников еще одна область, где широко используются такие печи. Производство полупроводников включает в себя несколько высокотемпературных процессов, таких как диффузия и окисление, которые требуют стабильной и равномерной среды нагрева. Высокотемпературные печи сопротивления коробчатого типа обеспечивают необходимую точность и контроль, гарантируя качество и надежность полупроводниковых приборов.

Кроме того, эти печи используются впроцессы термической обработки металлов, таких как закалка, отжиг и обработка твердыми растворителями. Эти процессы необходимы для повышения твердости, прочности и коррозионной стойкости материалов. Равномерный нагрев, обеспечиваемый этими печами, гарантирует, что термическая обработка будет эффективной и последовательной для всей партии.

На сайтепорошковая металлургиявысокотемпературные печи сопротивления коробчатого типа используются для спекания металлических порошков. Этот процесс жизненно важен для создания высокопроизводительных инженерных деталей со сложной геометрией и точными техническими характеристиками. Способность контролировать температуру и поддерживать однородность является ключом к успеху этого процесса.

Кроме того, эти печи используются впроизводство электронных компонентов. Они используются в процессах упаковки, сварки и расплавления электронных компонентов, гарантируя, что компоненты будут изготовлены в соответствии с высочайшими стандартами качества и надежности.

И последнее,университетские научные исследования Эти печи используются для проведения различных экспериментов, связанных с высокотемпературными процессами. Будь то графитизация органических веществ или тестирование специальных материалов, эти печи обеспечивают необходимые условия для проведения тщательных и точных исследований.

В целом, высокотемпературные печи сопротивления коробчатого типа являются неотъемлемой частью множества высокотемпературных приложений, обеспечивая точность, однородность и надежность каждого процесса, который они поддерживают.

Газовые печи для литья под давлением

Особенности газовых печей для литья под давлением

Газовые печи для литья под давлением известны своейэффективность использования топливачто значительно снижает эксплуатационные расходы и воздействие на окружающую среду. Такая эффективность достигается благодаря передовым технологиям сжигания, которые оптимизируют использование топлива, гарантируя, что каждая единица топлива будет использована с максимальной эффективностью.

Кроме того, эти печи могут похвастатьсябыстрая мощность нагревачто позволяет быстро регулировать температуру и сократить время цикла. Эта функция очень важна в условиях крупносерийного производства, где время является решающим фактором. Возможность быстрого нагрева не только повышает производительность, но и гарантирует, что расплавленный металл остается при оптимальной температуре литья, тем самым улучшая качество конечного продукта.

Еще одной отличительной особенностью являетсяболее чистое сжигание топлива процесс. Современные газовые печи для литья под давлением оснащены сложными системами контроля выбросов, которые минимизируют вредные побочные продукты, такие как NOx и SOx. Это не только соответствует строгим экологическим нормам, но и способствует созданию более здоровой рабочей среды. Более чистый процесс сгорания также продлевает срок службы печи и снижает требования к техническому обслуживанию, что делает ее экономически эффективным выбором в долгосрочной перспективе.

Таким образом, сочетание топливной эффективности, высокой тепловой мощности и более чистого сгорания топлива делает газовые печи для литья под давлением незаменимым инструментом в металлообрабатывающей промышленности, особенно в тех областях, где требуются высококачественные и точные компоненты.

Области применения газовых печей для литья под давлением

Газовые печи для литья под давлением незаменимы при производстве прецизионных деталей, особенно в отраслях, где требуется высокая температура для плавления цветных металлов. Эти печи отличаются эффективностью и сниженным уровнем выбросов, что делает их экологически чистым выбором в металлообработке.

Для малых и средних производств, таких как цеха, отливающие детали для собственной продукции (например, арматура для ограждений, декоративная мебель), чаще всего используются газовые или электрические тигельные печи сопротивления. Такие печи особенно выгодны в цехах, где требуется частая смена сплавов, поскольку тигельные печи обеспечивают гибкость, необходимую для таких операций.

В процессе литья под давлением металлические слитки загружаются в печь для плавки и выдержки. Промышленная плавильная печь нагревает слитки до превращения их в расплавленный металл, который затем заливается в форму для создания требуемой детали. После этого отливка охлаждается, и деталь может пройти дополнительные процессы термообработки в промышленной печи, такие как обработка раствором, отжиг или закалка, для достижения необходимой прочности и твердости.

Универсальность газовых печей для литья под давлением распространяется и на их использование в литье под высоким давлением, где они могут варьироваться от тигельных печей до центральных реверберационных плавильных печей, низкоэнергетических электрических или газовых печей выдержки, автоматических печей дозирования и распределительных систем с электрическим обогревом. Благодаря такой адаптивности газовые печи для литья под давлением могут удовлетворять разнообразные потребности различных производственных процессов, от небольших предприятий до крупных промышленных объектов.

Связанные товары

- Печь с сетчатым конвейером и контролируемой атмосферой

- Горизонтальная высокотемпературная графитизационная печь с графитовым нагревом

- Большая вертикальная графитировочная печь с вакуумом

- Печь для индукционной плавки вакуумной дугой

- Печь для вакуумной индукционной плавки лабораторного масштаба

Связанные статьи

- Муфельная печь: разгадка секретов равномерного нагрева и контролируемой атмосферы

- Исчерпывающее руководство по атмосферным печам: Типы, области применения и преимущества

- Атмосферные печи: Исчерпывающее руководство по контролируемой термообработке

- Изучение ключевых показателей работы атмосферной печи

- Значение инертных атмосферных газов в печных атмосферах